具有单向弹性医用无纺布的生产工艺及医用无纺布的制作方法

1.本技术涉及无纺布领域,更具体地说,它涉及具有单向弹性医用无纺布的生产工艺及医用无纺布。

背景技术:

2.无纺布作为一种非织造布,是通过机械将纤维制成网,然后经过水刺、针刺或热轧加固,最后经过后整理形成的无编织的布料,其具有质轻、柔软、抗菌等优良性能。在具体的生产过程中,生产工艺一般为熔融原料、纺丝、冷却成型、制备纤维网、烘干、冷却至室温,在烘干步骤中,形成的无纺布会经过烘箱进行热缩,从而使无纺布具有一定的收缩性。

3.但在实际制备过程中发现,虽然直接进行烘干热缩的无纺布具有一定的收缩性,但收缩性较低,尤其是制备具有单向弹性的无纺布时效果较差。

技术实现要素:

4.为了有效确保无纺布具有较优的单向弹性,本技术提供具有单向弹性医用无纺布的生产工艺及医用无纺布。

5.第一方面,本技术提供具有单向弹性医用无纺布的生产工艺,采用如下的技术方案:具有单向弹性医用无纺布的生产工艺,包括以下步骤:s1、熔融原料:s2、纺丝;s3、对纺丝进行冷却成型:s4、制备纤维网;s5、将纤维网送入烘箱中,同时对纤维网两侧边进行单向拉伸,并沿纤维网传送方向逐步收缩,烘箱内的温度沿纤维网传送方向逐步降低,完成后,自然冷却至室温,得单向弹性无纺布。

6.通过采用上述技术方案,纤维网原本具有一定的密度,直接进行热缩难以取得很好的收缩效果,且收缩过程中没有一定的方向性,而将纤维网拉伸再热缩,能够使无纺布获得在特定方向上的收缩性,且收缩性优良;同时将温度逐渐降低,能够进一步保持无纺布的收缩性。

7.在一个具体的可实施方案中,所述烘箱内的最高温度为150-170℃,最低温度为50-60℃。

8.在一个具体的可实施方案中,所述烘箱内的最高温度为160℃,最低温度为60℃。

9.通过采用上述技术方案,能够使无纺布获得优良的收缩性能。

10.在一个具体的可实施方案中,所述无纺布从烘箱出来后,于2-4mim内降至室温。

11.通过采用上述技术方案,无纺布经热缩后,再对无纺布快速降温,从而能够进一步确保无纺布获得优良的收缩性能。

12.在一个具体的可实施方案中,步骤s5中,先将纤维网拉伸至宽度增加量为原宽度

的30-35%,然后逐步收缩至自然状态。

13.通过采用上述技术方案,降低因过度拉伸而使无纺布发生不可逆的变形的可能性,同时能够确保无纺布获得较优的收缩性能。

14.在一个具体的可实施方案中,所述烘箱包括支撑架,所述支撑架上设有用于加热箱,所述支撑架上设有相对设置的支撑板,所述支撑板贯穿加热箱,所述支撑板上滑移设有滑移板,所述滑移板上设有安装板,所述安装板上贯穿有可滑动的若干夹持杆,所述夹持杆的一端设有用于夹持无纺布的夹持组件,另一端球铰接有滚轮,所述支撑板上设有位于滑移板一侧的导向板,所述导向板开有供滚轮滑动的滑槽,两所述滑槽之间的间距沿支撑板的长度方向逐渐减小。

15.通过采用上述技术方案,滑移板在支撑板上移动时,夹持杆在导向板的限位下可在安装板上发生滑动,夹持杆可朝向另一支撑板移动,从而可降低对无纺布的拉伸力,达到逐步收缩对无纺布的拉伸的目的。

16.在一个具体的可实施方案中,所述滑移板上设有驱动电机,所述驱动电机的输出轴上安装有转动齿轮,所述支撑板上设有与转动齿轮啮合的齿条板。

17.通过采用上述技术方案,利用转动齿轮与齿条板上齿条的啮合,使得驱动电机可驱动滑移板移动。

18.在一个具体的可实施方案中,所述夹持组件包括设于夹持杆上的承托块,所述夹持杆上设有安装杆,所述安装杆上螺纹连接抵压杆,所述抵压杆上设有抵压块。

19.通过采用上述技术方案,通过转动抵压杆以驱动抵压块朝向承托块移动,从而利用抵压块和承托块达到夹持无纺布侧边的目的。

20.在一个具体的可实施方案中,所述支撑架上设有两根螺纹杆和连接于螺纹杆的动力电机,所述螺纹杆上设有方向相反的螺纹,所述螺纹杆贯穿两块支撑板并与支撑板螺纹连接。

21.通过采用上述技术方案,可调节两块支撑板之间间距的,使得烘箱可用于不同规格的无纺布。

22.第二方面,本技术提供单向弹性无纺布,采用如下的技术方案:医用无纺布,采用具有单向弹性医用无纺布的生产工艺制得。

23.综上所述,本技术具有以下有益效果:1、本技术采用对无纺布同时拉伸和热缩的方法,使得无纺布能够获得优良的收缩性能,使其具有特定方向的弹性。

24.2、本技术通过对经加热箱出来的无纺布快速降温,可进一步有效确保无纺布能够维持优良的收缩性能。

附图说明

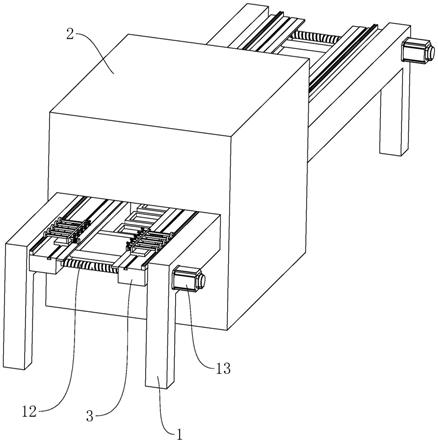

25.图1是实施例1中烘箱的结构示意图。

26.图2是实施例1中支撑板、夹持杆和导向板的连接示意图。

27.图3是实施例1中导向板的俯视图。

28.图4是图2中a部分的放大图。

29.图5是实施例1中加热箱的剖视图。

30.图6是图5中b部分的放大图。

31.图7是实施例9中冷却箱的剖视图。

32.附图标记说明:1、支撑体;11、导向杆;12、螺纹杆;13、动力电机;2、加热箱;21、加热板;211、安装口;212、吹风口;213、加热丝;214、第一风扇;3、支撑板;31、滑移槽;32、齿条板;33、导向板;331、滑槽;4、滑移板;41、驱动电机;411、转动齿轮;42、安装板;43、夹持杆;431、滚轮;44、夹持组件;441、承托块;442、安装杆;443、抵压杆;444、抵压块;5、冷却箱;51、第二风扇。

具体实施方式

33.以下结合附图和实施例对本技术作进一步详细说明。

34.实施例实施例1具有单向弹性医用无纺布的生产工艺,包括以下步骤:s1、将原料聚氨酯投入到螺杆挤出机中,挤出熔体;s2、将熔体投入到纺丝箱中挤出成丝;s3、利用吹风的方式对挤出的丝进行冷却定型,风的温度为25℃;s4、将步骤s3中的丝依次送入开送机、梳理机、铺网机、预刺机、倒刺机和主刺机后进行热轧,热轧上辊温度为90℃,热轧下辊温度为85℃,制成克重为25g/m2的纤维网;s5、将纤维网送入烘箱中,同时对纤维网两侧边进行单向拉伸,先将纤维网的宽度拉伸至宽度增加量为原宽度的30%,然后在输送过程中,逐步减小对纤维网的拉伸,直至纤维网恢复至自然状态,烘箱的温度沿纤维网的输送方向自150℃逐渐降至50℃,纤维网经烘箱输出后,自然冷却至室温,得单向弹性无纺布。

35.参照图1和图2,本实施例中的烘箱,包括支撑架,支撑架包括两个相对设置且呈u型的支撑体1,两个支撑体1共同承托有加热箱2,加热箱2开有进布口和出布口。两个支撑体1之间于支撑体1的两端处均连接有一根导向杆11和一根螺纹杆12,支撑体1上设有连接于螺纹杆12的动力电机13。两个支撑体1之间设有两块长方形的支撑板3,导向杆11贯穿支撑板3且支撑板3在导向杆11上可以滑动,螺纹杆12上设有方向相反的螺纹,螺纹杆12贯穿两块支撑板3并与支撑板3螺纹连接,动力电机13驱动螺纹杆12转动时,可使两块支撑板3相互靠近或相互远离。

36.参照图2,支撑板3的顶面沿支撑板3的长度方向开有滑移槽31,支撑板3的顶面设有滑移板4,滑移板4的底面设有位于滑移槽31内的滑移条,使得滑移板4只能沿支撑板3的长度方向移动。滑移板4上安装有驱动电机41,驱动电机41的输出轴上安装有转动齿轮411,支撑板3的侧面沿支撑板3的长度方向设有齿条板32,转动齿轮411与齿条板32上的齿条相啮合,使得驱动电机41启动后,可驱动滑移板4沿支撑板3的长度方向移动。

37.参照图2和图3,滑移板4上安装有安装板42,安装板42上沿支撑板3的宽度方向贯穿有若干根均匀分布的夹持杆43,夹持杆43的一端设有用于夹持无纺布侧边的夹持组件44,另一端球铰接有连接杆,连接杆连接有滚轮431。支撑板3上设有导向板33,导向板33沿其长度方向开有滑槽331,滚轮431位于滑槽331内。导向板33位于加热箱2外的部分呈直型,位于加热箱2内的部分呈弧形,即两个导向板33之间的间距沿支撑板3的长度方向逐渐减

小。当滑移板4带动无纺布移动时,滚轮431在滑槽331内移动时,由于导向板33呈弧形,使得两块安装板42上夹持杆43能够逐渐互相靠近,从而可逐渐减小夹持组件44对无纺布的拉伸。

38.参照图4,夹持组件44包括设于夹持杆43上的承托块441和呈l型的安装杆442,安装杆442螺纹连接有抵压杆443,抵压杆443的端部设有与承托块441配合使用的抵压块444。夹持无纺布时,将无纺布的侧边拉伸至承托块441上,然后转动抵压杆443,使抵压块444抵紧无纺布,从而达到夹持无纺布侧边的目的。

39.参照图5和图6,加热箱2的顶板和底板均通过吊杆安装有若干个加热板21,若干加热板21对称设置,以对无纺布进行加热。加热板21开设有安装口211和与安装口211连通的吹风口212,加热板21设有位于安装口211中的加热丝213和位于安装口211处的第一风扇214,利用加热丝213对空气进行加热,利用第一风扇214将加热后的空气吹向无纺布,从而达到加热无纺布的目的。通过对若干加热板21的加热丝213设置不同的加热温度,使得加热箱2内的温度呈现逐渐降低的状态。

40.实施例2本实施例与实施例1的区别仅在于,加热箱的温度沿纤维网的输送方向自160℃逐渐降至50℃。

41.实施例3本实施例与实施例1的区别仅在于,加热箱的温度沿纤维网的输送方向自170℃逐渐降至50℃。

42.实施例4本实施例与实施例的2区别仅在于,加热箱的温度沿纤维网的输送方向自160℃逐渐降至55℃。

43.实施例5本实施例与实施例的2区别仅在于,加热箱的温度沿纤维网的输送方向自160℃逐渐降至60℃。

44.实施例6本实施例与实施例1的区别仅在于,先将纤维网的宽度拉伸至宽度增加量为原宽度的35%,然后在输送过程中,逐步减小对纤维网的拉伸,直至纤维网恢复至自然状态。

45.实施例7本实施例与实施例1的区别仅在于,先将纤维网的宽度拉伸至宽度增加量为原宽度的20%,然后在输送过程中,逐步减小对纤维网的拉伸,直至纤维网恢复至自然状态。

46.实施例8本实施例与实施例1的区别仅在于,先将纤维网的宽度拉伸至宽度增加量为原宽度的50%,然后在输送过程中,逐步减小对纤维网的拉伸,直至纤维网恢复至自然状态。

47.实施例9本实施例与实施例1的区别仅在于,纤维网经加热箱2输出后,利用冷却箱5将纤维网的温度于2min内快速降至室温。

48.参照图7,冷却箱5设置于加热箱2的一侧,冷却箱5内沿纤维网的输送方向均布有若干第二风扇51,利用第二风扇51对纤维网进行吹风,可达到对纤维网快速降温的目的。

49.实施例10医用无纺布,采用实施例1中的具有单向弹性医用无纺布的生产工艺制得。

50.对比例对比例1本对比例与实施例1的区别仅在于,步骤s5中,不对纤维网进行拉伸,直接进行热缩操作。

51.对比例2本对比例与实施例1的区别仅在于,步骤s5中,对纤维网进行单向拉伸,并保持恒定的拉伸力送出加热箱。

52.对比例3本对比例与实施例1的区别仅在于,步骤s5中,加热箱的温度保持恒定的150℃,无纺布自加热箱输出后,再自然冷却至室温。

53.性能检测试验利用cre型拉力试验仪对采用各实施例和各对比例中的生产工艺制得的无纺布进行拉伸弹性回复率测试,具体如下:将试样宽度方向的两边固定在夹持器内,启动仪器,将无纺布缓慢拉伸至宽度增加量为原宽度的100%,停置3分钟,然后取下无纺布,将无纺布平铺在试验台上,待无纺布恢复至自然状态时,测量无纺布的宽度,然后计算拉伸弹性回复率,拉伸弹性回复率=(拉伸后自然状态时的宽度-原始宽度)/原始宽度*100%。各实施例和各对比例均取10个试样,结果取平均值。

54.按照上述方法,分别测试将无纺布缓慢拉伸至宽度增加量为原宽度的80%、60%、50%、30%、10%时的拉伸弹性回复率。

55.表1各实施例和各对比例中无纺的拉伸弹性回复率

参照表1,与对比例1相比,实施例1中无纺布的拉伸弹性回复率明显优于对比例1,表明利用本技术公开的生产工艺制备得到的无纺布具有优良的收缩性,单向弹性好;且结合对比例2和对比例3可知,在对无纺布热缩过程中,将逐渐降低对无纺布的拉伸力和逐渐降低烘箱的温度相结合了,能够更有助于提高无纺布的收缩性,使其获得较优的单向弹性。

56.结合实施例1至实施例5可知,参照本技术公开的温度范围进行设定加热箱的温度,使得无纺布能够获得更优的收缩性。

57.结合实施例1、实施例6至实施例8,实施例1和实施例6中无纺布具有更优的收缩性,表明在热缩过程中,对无纺布的拉力过小,无法使无纺布获得较优的收缩性,而拉力过大,又可能使无纺布发生不可逆的变形,从而使其具有较低的收缩性,表明了参照本技术公开的范围进行拉伸无纺布,能够使其获得较优的收缩性。

58.结合实施例1和实施例9,相较于自然冷却相比,对无纺布采用吹风的方式进行快速降温,更有助于无纺布获得较优的收缩性。

59.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1