一种多级响应光致变色苯乙烯微胶囊的亲疏水可控印花织物的制备方法与流程

1.本发明涉及纺织印染技术领域,特别涉及一种多级响应光致变色苯乙烯微胶囊的亲疏水可控印花织物的制备方法。

背景技术:

2.变色织物是在一定条件下颜色能够发生改变的一种功能织物,可以通过织物的颜色变化反映出环境中某一因素的变化。因此,可作为环境变化的一种信号。变色现象的首次发现距今已有七十余年的时间,变色织物在上世纪就已经有所研究甚至应用,其研究也已有几十年的时间。尽管人们对变色现象及变色材料已经有着长期的研究,但时至今日,变色材料仍是一个重要的研究领域,变色织物也同样仍然是功能织物研究中的一个重要课题.光学功能织物是功能织物中最重要和研究最多的功能织物之一,变色织物便是光学织物中的一个分类。

3.目前有机光致变色材料中研究和应用最多的是二芳基乙烯类、俘精酸酐类、螺吡喃类、螺嗯嗪类、偶氮苯类、席夫碱类衍生物,具有可修饰性高、颜色丰富、光响应速度快等优点。这些光致变色分子大多数都能被200-400nm范围内的紫外光激活,通过进一步结构设计,光致变色波长可红移至可见光区。但是不同的光致变色材料之间具体的响应波长不同,通过限定光源的照射可以对某个光致变色分子进行响应。当存在两种或者两种以上不同波段激发的光致变色分子时,这种光响应将会呈现多样性以及多层次性,有助于扩宽光致变色材料在光学储存、光学开关设备、显示器以及防伪等多个领域的应用。微胶囊技术是指可以将物质包埋封存在聚合物外壳内形成包埋物的制备微型容器的一种技术。微胶囊大小一般不同,其直径从纳米级到微米级不等。微胶囊囊壁的厚度也随之不同,芯材所占比例根据不同要求可达到15%~95%不等.微胶囊的形状规则状和不规则状等多种,一般为单层单核球状结构,但近年来也有多层壳材或多种核心微胶囊制备成。溶剂挥发法是将高分子聚合物壳材溶于易挥发的有机溶剂中,然后将得到的壳材溶液加入到含乳化剂的水相中,形成乳液后,在常压或减压条件下使溶剂逐渐挥发掉,得到固态的微胶囊,适用于水不溶性芯材,该方法简单易操作,但制备的微胶囊粒径与大小均匀性与乳化过程有很大关系。

4.目前光致变色材料在实际应用中还存在着许多问题严重制约着光致变色料的大规模应用。比如当前大部分变色材料存在着严重的使用寿命问题,大多材料在实际应用中只有半年左右不超过一年的寿命,因此如何提高光变材料的耐疲劳性或研究开发具有优异耐疲劳性能的光变材料。同时,微胶囊表面也易受到水等其他溶剂的侵蚀,如何解决成为亟需解决的问题。通过设计表面的亲疏水可控,既能保证正常情况下的透湿性又能实现在下雨等环境下疏水防护的目的。

技术实现要素:

5.本发明的目的在于提供一种多级响应光致变色苯乙烯微胶囊的亲疏水可控印花

织物的制备方法,制备得到的多级响应光致变色苯乙烯微胶囊的亲疏水可控印花织物颜色性能好、颜色变化明显、色牢度及耐磨性优异。本发明的印花织物在特定的紫外线照射下,呈现不同层次的颜色变化,同时织物变色对紫外线强度起到警示作用。

6.本发明解决其技术问题所采用的技术方案是:一种多级响应光致变色苯乙烯微胶囊的亲疏水可控印花织物的制备方法,包括以下步骤:(1)多级响应光致变色亲疏水可控苯乙烯微胶囊的制备:将苯乙烯,乙烯基偶氮苯,偶氮二异丁腈过硫酸钾和水以一定的比例共混,在一定温度下反应,形成苯乙烯-偶氮苯聚合物。

7.将合成的苯乙烯-偶氮苯聚合物和光致变色分子溶于二氯甲烷中形成二氯甲烷溶液,再加入乳化剂和水,在机械搅拌下进行乳化,挥发溶剂形成微球,通过离心分散获得光致变色亲疏水可控苯乙烯微胶囊;(2)多级响应光致变色亲疏水可控印花织物的制备:光致变色亲疏水可控苯乙烯微胶囊、粘合剂、增稠剂及水混合,均匀搅拌,得到多级响应光致变色亲疏水可控印花浆料;随后采用印花方式在织物上印出形状,接着将织物焙烘固色。

8.本发明以聚苯乙烯为壳材主体结构,并引入偶氮苯结构,在提供光致变色性能的同时控制微胶囊表面亲疏水性能。以多种光致变色材料为光致变色芯材,制备具有光致变色性能的微胶囊。不同结构的光致变色材料的对于光响应的波长不同,如螺吡喃类化合物在受到254nm波长的紫外光刺激下,分子中的c-o键发生异裂开环,分子局部发生旋转且与吲哚形成一个共平面的类花青染料结构,吸收波长相应红移,从而显色;偶氮苯分子在365nm波长的紫外光刺激下发生结构变化,从反式结构转变为顺式结构,从而实现颜色的转变。聚苯乙烯对于可见光以及紫外光的透光性较好,在保护光致变色芯材收到环境因素影响的同时不影响本身的颜色性能。而偶氮苯异构之后异构体之间的极性以及空间位阻发生变化,从而影响微胶囊界面性能。再将光致变色亲疏水可控微胶囊、粘合剂、增稠剂、水以一定的比例混合,得到光致变色印花浆料,然后将制备的光致变色天然浆料通过印花方式印制在织物上。通过不同光致变色材料组合形成配色,大大增加了光致变色变色色域,增加颜色的层次感。同时,基于光致变色微胶囊对于亲疏水响应特性,扩展了在导湿、防水等领域的应用。

9.本发明制备的织物在无紫外光时无显色;弱紫外光时,浅黄色(微胶囊表面偶氮苯显色);强紫外光时,深色(微胶囊表面偶氮苯与芯材变色的叠加色);此外,一般阳光强烈时紫外线也强,温度也更高,对于织物的吸湿排汗性能要求也更高,本发明的壁材中由于存在偶氮苯,其紫外光刺激下发生结构变化,从反式结构转变为顺式结构,从拒水变成亲水,改变织物的润湿性,强太阳光时,面料亲水,吸湿性增强,加强了织物的吸湿排汗性能,而在晚上或阴暗潮湿环境中,没有紫外线,表面拒水,抗湿气侵入,增强保暖性能和防水性能。

10.作为优选,步骤(1)中,苯乙烯-偶氮苯聚合物的重均分子量为10000~200000da。

11.作为优选,步骤(1)中,所述的光致变色分子为二芳基乙烯类(如1,2-双(2,4-二甲基-5-苯基-3-噻吩基)-3,3,4,4,5,5-六氟-1-环戊烯,2,3-双(2,4,5-三甲基-3-噻吩基)马来酸酐)、俘精酸酐类(如(1-对甲氧苯基-2-甲基-5-苯基)-3-吡咯乙叉(异丙叉)丁二酸

酐)、螺吡喃类(如n-羟乙基-3,3-二甲基-6-硝基吲哚啉螺吡喃,螺[1,3,3-三甲基吲哚-(6'-硝基苯并二氢吡喃)])、螺嗯嗪类(如1,3-二氢-1,3,3-三甲基螺[2h-吲哚-2,3`-[3h]菲并[9,10-b](1,4)噁嗪])、偶氮苯类(如4,4

’‑

二乙氧基偶氮苯,4-十四烷氧基偶氮苯)、席夫碱类(如4-苯胺水杨醛席夫碱)中的一种或多种。

[0012]

本发明选用的光致变色材料吸收特定范围内波长的光,并且大多数吸收发生在紫外光谱区,因此在紫外光照射下,化合物进行特定反应生成具有不同吸收光谱的不稳定产物,再通过光或热方式还原。如螺吡喃类化合物在受到254nm紫外光的刺激下,分子中的c-o键发生异裂开环,分子局部发生旋转且与吲哚形成一个共平面的类花青染料结构,吸收波长相应红移,从而显色。在可见光或热的作用下,开环体又能恢复成螺环结构,从而实现颜色转变。通过微胶囊技术将芯材与外界环境相隔绝能够极大得增加光致变色染料在应用过程中的稳定性。

[0013]

作为优选,步骤(1)中,苯乙烯、乙烯基偶氮苯、偶氮二异丁腈、过硫酸钾和水的质量比为1:0.3-2:0.015-0.035:0.015-0.035:3-10。

[0014]

作为优选,步骤(1)中,苯乙烯-偶氮苯聚合物和光致变色分子的质量比为0.25~10:1。

[0015]

作为优选,步骤(1)中,二氯甲烷溶液、乳化剂以及水的质量百分比组成为二氯甲烷溶液1~20%,乳化剂0.5~5%,水98.5~75%,三者总和100%。

[0016]

作为优选,步骤(1)中,以质量百分比计,二氯甲烷溶液中苯乙烯-偶氮苯聚合物和光致变色分子总浓度为5~50%。

[0017]

作为优选,步骤(2)中,光致变色亲疏水可控苯乙烯微胶囊、粘合剂、增稠剂及水的质量百分比组成为:光致变色亲疏水可控苯乙烯微胶囊1%~10%,增稠剂(聚丙烯酸酯类)0.5%~5%,粘合剂(丙烯酸树脂类)1%~10%,水75%~97.5%。

[0018]

作为优选,步骤(2)中,印花方法采用平网印花、圆网印花中的一种。

[0019]

作为优选,步骤(2)中,焙烘固色焙烘箱温度控制为130~180℃。

[0020]

本发明的有益效果是:(1)通过对不同紫外光吸收刺激响应的光致变色材料进行选择,可以实现在不同波长下多级响应,从而使得光致变色颜色变化的层次感增强;(2)本发明中通过微胶囊技术大大增加了光致变色材料在应用过程中的稳定性;(3)光致变色微胶囊的印花织物在紫外线照射下可以呈现不同的颜色,从而可以实现对紫外线的监控,对紫外线防护起到警示作用;(4)偶氮苯异构引起的分子极性的变化,从而使得分子的亲疏水性发生变化,通过环境变化调节偶氮苯的异构状态从而实现对织物整体亲疏水性能的调节。

附图说明

[0021]

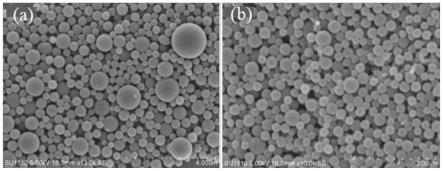

图1是本发明光致变色亲疏水可控苯乙烯微胶囊的扫描电子显微镜图;图a代表苯乙烯-偶氮苯聚合物重均分子量为200000da左右时,扫描电子显微镜图;图b代表苯乙烯-偶氮苯聚合物重均分子量为10000da左右时,扫描电子显微镜图;图2是本发明光致变色亲疏水可控苯乙烯微胶囊的粒径分布图;

图3是本发明光致变色亲疏水可控印花织物的扫描电子显微镜图,左图和右图分别为水洗测试前后织物表面微观形貌图。

具体实施方式

[0022]

下面通过具体实施例,对本发明的技术方案作进一步的具体说明。

[0023]

本发明中,若非特指,所采用的原料和设备等均可从市场购得或是本领域常用的。下述实施例中的方法,如无特别说明,均为本领域的常规方法。

[0024]

一、多级响应光致变色亲疏水可控苯乙烯微胶囊的制备实施例1:将苯乙烯,乙烯基偶氮苯,偶氮二异丁腈,过硫酸钾和水以质量比1:1:0.025:0.025:10的比例共混,在73℃下反应,形成重均分子量约为100000da的苯乙烯-偶氮苯聚合物。将合成的苯乙烯-偶氮苯聚合物和光致变色材料以质量比为0.25:1溶于二氯甲烷中形成二氯甲烷溶液(50w.t%),光致变色材料为螺吡喃和席夫碱,两者质量比为1:1,再加入十二烷基苯磺酸钠和水,二氯甲烷溶液、乳化剂(吐温80)以及水的比例为1%:0.5%:98.5%。在以2000转/分钟的速度机械搅拌下进行乳化,在10℃挥发溶剂形成微球,通过离心分散获得光致变色亲疏水可控苯乙烯微胶囊。

[0025]

实施例2将苯乙烯,乙烯基偶氮苯,偶氮二异丁腈过硫酸钾和水以质量比1:2:0.035:0.035:10的比例共混,在70℃下反应,形成重均分子量约为10000da的苯乙烯-偶氮苯聚合物。将合成的苯乙烯-偶氮苯聚合物和光致变色材料以质量比为10:1溶于二氯甲烷中形成二氯甲烷溶液(20w.t%),光致变色材料为二芳基乙烯、俘精酸酐和螺嗯嗪,三者质量比为1:1:1,再加入十二烷基苯磺酸钠和水,二氯甲烷溶液、乳化剂(吐温80)以及水的比例为20%:5%:75%。在机械作用下进行乳化,在70℃挥发溶剂形成微球,通过离心分散获得光致变色亲疏水可控苯乙烯微胶囊。其扫描电子显微镜图谱如图1(a)所示。

[0026]

实施例3将苯乙烯,乙烯基偶氮苯,偶氮二异丁腈过硫酸钾和水以质量比3:1:0.05:0.05:10的比例共混,在78℃下反应,形成重均分子量约为200000da的苯乙烯-偶氮苯聚合物。将合成的苯乙烯-偶氮苯聚合物和光致变色材料以质量比为3:1溶于二氯甲烷中形成二氯甲烷溶液(5w.t%),,光致变色材料为螺吡喃和偶氮苯,两者质量比为1:1,再加入十二烷基苯磺酸钠和水,二氯甲烷溶液、乳化剂(吐温20)以及水的比例为10%:3%:87%。在机械作用下进行乳化,在30℃挥发溶剂形成微球,通过离心分散获得光致变色亲疏水可控苯乙烯微胶囊。其扫描电子显微镜图谱如图1(b)所示,其粒径分布如图2所示。

[0027]

二、光致变色亲疏水可控印花织物的制备实施例4将实施例1中所制备的光致变色亲疏水可控苯乙烯微胶囊1%,增稠剂(聚丙烯酸酯增稠剂,市售)0.5%,粘合剂(丙烯酸树脂)1%,水97.5%的质量百分比混合,并在8000r/min的转速下均匀搅拌,得到光致变色亲疏水可控印花浆料。随后采用平网印花方式在织物上印出一定的形状,将织物在130℃下焙烘固色。其变色性能如表1所示。光异构前后,颜色色差值达到15.17,能够肉眼清晰观察到。

[0028]

实施例5将实施例2中所制备的光致变色亲疏水可控苯乙烯微胶囊10%,增稠剂(聚丙烯酸酯增稠剂,市售)5%,粘合剂(丙烯酸树脂)10%,水75%的比例混合,并在50r/min的转速下均匀搅拌,得到光致变色亲疏水可控印花浆料。随后采用圆网印花方式在织物上印出一定的形状,将织物在180℃下焙烘固色。

[0029]

实施例6将实施例3中所制备的多层级响应光致变色亲疏水可控苯乙烯微胶囊3%,增稠剂(聚丙烯酸酯增稠剂,市售)2.5%,粘合剂(丙烯酸树脂)2.5%,水的含量范围为92%的比例混合,并在1000r/min的转速下均匀搅拌,得到光致变色亲疏水可控印花浆料。随后采用圆网印花方式在织物上印出一定的形状,将织物在150℃下焙烘固色。其扫描电子显微镜图谱如图3所示,多级响应光致变色亲疏水可控苯乙烯微胶囊附着在织物表面(左图),而且标准水洗之后,微胶囊仍然附着在微胶囊织物表面(右图),且如表2所示,水洗牢度达到3-4级,摩擦牢度达到4级。通过照射uv光,微胶囊壳材内的偶氮苯结构由顺式变为反式,从而在织物上表现为疏水性能增加,疏水角增大(如表3所示)。

[0030]

表1

[0031]

表2注:摩擦牢度测试参照gb/t 3920-2008;水洗牢度测试参照gb/t 3921-2008。

[0032]

表3

[0033]

以上所述的实施例只是本发明的一种较佳的方案,并非对本发明作任何形式上的限制,在不超出权利要求所记载的技术方案的前提下还有其它的变体及改型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1