一种高耐候性仿石漆砖及施工工艺的制作方法

[0001]

本发明属于石漆及其施工工艺技术领域,特别涉及一种高耐候性仿石漆砖及施工工艺。

背景技术:

[0002]

现有的仿石漆砖不具有高耐候性能,寿命往往较短,不具有防水、抗裂、抗紫外线照射、抗玷污、耐洗涮、耐酸洗的功能,且不具有高自洁特性,因此亟需研发一种具有高耐候性能、防水、抗裂、抗紫外线照射、抗玷污、耐洗涮、耐酸洗的功能,且具有高自洁特性的高耐候性仿石漆砖,同时,施工工艺有序。

技术实现要素:

[0003]

(一)要解决的技术问题

[0004]

现有技术中的仿石漆砖存在着不具有高耐候性能,寿命往往较短,不具有防水、抗裂、抗紫外线照射、抗玷污、耐洗涮、耐酸洗的功能,且不具有高自洁特性的缺点,本发明提供一种具有高耐候性能、防水、抗裂、抗紫外线照射、抗玷污、耐洗涮、耐酸洗的功能,且具有高自洁特性的高耐候性仿石漆砖,同时,施工工艺有序。

[0005]

(二)技术方案

[0006]

本发明通过如下技术方案实现:本发明提出了一种高耐候性仿石漆砖,所述高耐候性仿石漆砖从下自上依次设有底材、粗材层、细材层、封闭层、底层、中层、面层和分格线;

[0007]

底材为复合胶泥制得;

[0008]

粗材层为粗材外墙腻子粉制得,细材层为细粗材外墙腻子粉制得;

[0009]

封闭层由如下质量百分含量制得:80%耐碱树脂、0.2%润湿剂、0.3%分散剂、0.5%消泡剂、0.5%成膜助剂、0.5%增稠剂、18%去离子水;

[0010]

底层由如下质量百分含量制得:60%丙烯酸乳液、0.2%润湿剂、0.3%分散剂、0.7%消泡剂、0.8%成膜助剂、1%增稠剂、12%去离子水、25%粉料;

[0011]

中层由如下质量百分含量制得:80%丙烯酸乳液、0.2%润湿剂、0.3%分散剂、0.5%消泡剂、0.5%成膜助剂、1%增稠剂、17.5%去离子水;

[0012]

面层由如下质量百分含量制得:90%丙烯酸乳液、0.4%润湿剂、0.6%消泡剂、1%流平剂、8%去离子水;

[0013]

分格线由黑色水性漆制得。

[0014]

进一步的,所述底材上表面粘贴有抗碱网格布,即复合胶泥上表面粘贴有抗碱网格布。

[0015]

进一步的,所述底层中的粉料根据实际石材样品调制。

[0016]

本发明提出了一种高耐候性仿石漆砖的施工工艺,所述施工工艺如下;

[0017]

a)底材制作:利用复合胶泥制成砖板,厚度为6mm-10mm,干透后,在复合胶泥表面抗碱网格布,底材制作完成;

[0018]

b)粗材层制作:将粗材外墙腻子粉在复合胶泥表面上的抗碱网格布均匀涂刷,厚度为1-2mm,等干透后,粗材层制作完成;

[0019]

c)细材层制作:将细材外墙腻子粉在粗材层表面均匀涂刷,厚度为1-2mm,等干透后,细材层制作完成;

[0020]

d)封闭层制作:将80%耐碱树脂、0.2%润湿剂、0.3%分散剂、0.5%消泡剂、0.5%成膜助剂、0.5%增稠剂、18%去离子水混合并均匀搅拌,搅拌速率为1400-1600r/min,搅拌时间为15-18min,即形成石漆封闭漆,此时将石漆封闭漆均匀涂刷于细材层表面,厚度为1-2mm,干透后,封闭层制作完成;

[0021]

e)底层制作:将60%丙烯酸乳液、0.2%润湿剂、0.3%分散剂、0.7%消泡剂、0.8%成膜助剂、1%增稠剂、12%去离子水、25%粉料混合并均匀搅拌,搅拌速率为1400-1600r/min,搅拌时间为15-18min,即形成石漆底漆,石漆底漆先在封闭层表面均匀涂刷第一道,厚度为0.5-1mm,干透后,用专用胶带在第一道石漆底漆表面分格,分格后,形成分格线,用黑色水性漆均匀涂刷分格线内,干透后,将专用胶带去除,石漆底漆在涂刷第二道,厚度为1-2mm,干透后,底层制作完成;

[0022]

f)中层制作:将80%丙烯酸乳液、0.2%润湿剂、0.3%分散剂、0.5%消泡剂、0.5%成膜助剂、1%增稠剂、17.5%去离子水混合并均匀搅拌,搅拌速率为1200-1400r/min,搅拌时间为14-16min,即形成石漆中漆,将石漆中漆均匀涂刷与底层表面,厚度为1-2mm,干透后,中层制作完成;

[0023]

g)面层制作:将90%丙烯酸乳液、0.4%润湿剂、0.6%消泡剂、1%流平剂、8%去离子水混合并均匀搅拌,搅拌速率为1000-1200r/min,搅拌时间为10-12min,即形成石漆面漆,将石漆面漆均匀涂刷于中层表面,干透后,厚度为1-2mm,面层制作完成,即高耐候性仿石漆砖成品完成。

[0024]

进一步的,所述复合胶泥制作砖板完成后,需要清洗干净,空鼓处理。

[0025]

进一步的,所述石漆底漆、石漆中漆、石漆面漆的涂刷均用喷枪进行涂刷。

[0026]

进一步的,所述面层的制作前,需喷一道仿石漆专用骨桨。

[0027]

进一步的,所述分格线的划分:以砖板中心往两边画分,规格为60cm*90cm以上,形状分为横与竖两种。

[0028]

(三)有益效果

[0029]

本发明相对于现有技术,具有以下有益效果:

[0030]

本发明通过丙烯酸乳液具有无毒、无刺激,对人体无害,符合环保要求,且优异的光泽与透明性,抗粘连性能好的特性;通过合理的石漆底漆、中漆、面漆的配方合理架构;通过抗碱网格布具有耐腐蚀、抗碱的效果;通过合理的分层结构,即从下自上依次设有底材、粗材层、细材层、封闭层、底层、中层、面层的合理架构,且利用各个材质的特性;使得所述高耐候性仿石漆砖达到具有高耐候性能、防水、抗裂、抗紫外线照射、抗玷污、耐洗涮、耐酸洗的功能;通过所述高耐候性仿石漆砖层层结构的有序制作,且层层结构施工简单、快速,所述施工工艺达到有序、高效率、且符合环保的效果。

附图说明

[0031]

通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、

目的和优点将会变得更明显:

[0032]

图1为本发明高耐候性仿石漆砖的结构示意图。

[0033]

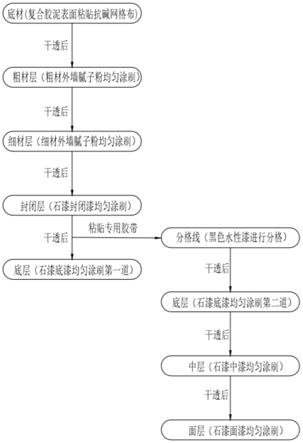

图2为本发明高耐候性仿石漆砖的施工工艺流程图。

[0034]

图中标记为:1-底材,2-粗材层,3-细材层,4-封闭层,5-底层,6-中层,7-面层,8-分格线。

具体实施方式

[0035]

本技术方案中:

[0036]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0037]

本发明提出了一种高耐候性仿石漆砖,参阅图1,所述高耐候性仿石漆砖从下自上依次设有底材、粗材层、细材层、封闭层、底层、中层、面层和分格线;

[0038]

底材为复合胶泥制得;

[0039]

粗材层为粗材外墙腻子粉制得,细材层为细粗材外墙腻子粉制得;

[0040]

封闭层由如下质量百分含量制得:80%耐碱树脂、0.2%润湿剂、0.3%分散剂、0.5%消泡剂、0.5%成膜助剂、0.5%增稠剂、18%去离子水;

[0041]

底层由如下质量百分含量制得:60%丙烯酸乳液、0.2%润湿剂、0.3%分散剂、0.7%消泡剂、0.8%成膜助剂、1%增稠剂、12%去离子水、25%粉料;

[0042]

中层由如下质量百分含量制得:80%丙烯酸乳液、0.2%润湿剂、0.3%分散剂、0.5%消泡剂、0.5%成膜助剂、1%增稠剂、17.5%去离子水;

[0043]

面层由如下质量百分含量制得:90%丙烯酸乳液、0.4%润湿剂、0.6%消泡剂、1%流平剂、8%去离子水;

[0044]

分格线由黑色水性漆制得。

[0045]

其中,所述底材上表面粘贴有抗碱网格布,即复合胶泥上表面粘贴有抗碱网格布。

[0046]

其中,所述底层中的粉料根据实际石材样品调制。

[0047]

本发明提出了一种高耐候性仿石漆砖的施工工艺,参阅图2,所述施工工艺如下;

[0048]

a)底材制作:利用复合胶泥制成砖板,厚度为6mm-10mm,干透后,在复合胶泥表面抗碱网格布,底材制作完成;

[0049]

b)粗材层制作:将粗材外墙腻子粉在复合胶泥表面上的抗碱网格布均匀涂刷,厚度为1-2mm,等干透后,粗材层制作完成;

[0050]

c)细材层制作:将细材外墙腻子粉在粗材层表面均匀涂刷,厚度为1-2mm,等干透后,细材层制作完成;

[0051]

d)封闭层制作:将80%耐碱树脂、0.2%润湿剂、0.3%分散剂、0.5%消泡剂、0.5%成膜助剂、0.5%增稠剂、18%去离子水混合并均匀搅拌,搅拌速率为1400-1600r/min,搅拌时间为15-18min,即形成石漆封闭漆,此时将石漆封闭漆均匀涂刷于细材层表面,厚度为1-2mm,干透后,封闭层制作完成;

[0052]

e)底层制作:将60%丙烯酸乳液、0.2%润湿剂、0.3%分散剂、0.7%消泡剂、0.8%成膜助剂、1%增稠剂、12%去离子水、25%粉料混合并均匀搅拌,搅拌速率为1400-1600r/

可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

[0064]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1