一种耐火匣子压制成型设备及耐火匣子的制作方法

1.本实用新型涉及压机及压机成型技术领域,尤其涉及一种耐火匣子压制成型设备及耐火匣子。

背景技术:

2.耐火匣子,又称匣钵,其是一种常见的窑具,其一般具备底部a和侧边b(参图1),其底部一般为矩形。在使用时,一般需要耐火匣子具备较优的耐火度、高温结构强度和热稳定性。这些特性的保证依赖于良好的压制,一者耐火匣子需要压制均匀,致密度一致;二者耐火匣子不应有裂纹等缺陷。

3.现有技术中,为了保证均匀性、致密度,一般采用等静压成型工艺成型匣钵(如cn109551612a);但等静压成型效率低,且设备结构复杂,维护成本高。另一种常用的方法是采用干压成型法进行成型,具体的,选用特定形状的模具,并通过上模芯或上、下模芯共同压制得到匣钵。如在cn111574227a中,其用特定形状的模具、上压头和下压头压制成型匣钵,在压制时,采用上下对压的形式压制,然后采用下压头顶出。然而,这种压制形式难以确保侧边与底部具有相同的压缩比,难以保证均匀性。此外,这种成型工艺在压成过程中往往容易造成侧边与底部连接处破裂或形成裂纹缺陷,导致耐火匣子的高温结构强度下降。此外,这种模具形式固定,难以适用于多种尺寸的耐火匣子生产。

技术实现要素:

4.本实用新型所要解决的技术问题在于,提供一种耐火匣子压制成型设备,其可有效提升耐火匣子的均匀性,提升其强度。

5.本实用新型还要解决的技术问题在于,提供一种耐火匣子。

6.为了解决上述问题,本实用新型公开了一种耐火匣子压制成型设备,用于成型耐火匣子,其包括模框、上模芯、底部下模芯和侧部下模,所述模框、底部下模芯和侧部下模形成用于容纳耐火匣子粉料的模腔,所述上模芯设置在所述底部下模芯和侧部下模的上方,所述侧部下模设于所述底部下模芯的外侧,所述模框设于所述侧部下模的外侧;

7.其中,所述上模芯、底部下模芯和所述侧部下模均可单独移动。

8.作为上述技术方案的改进,所述模框可单独移动,以在压制结束后取出所述耐火匣子。

9.作为上述技术方案的改进,还包括驱动装置,所述驱动装置包括用于驱动所述上模芯的第一驱动装置,用于驱动所述模框的第二驱动装置,用于驱动所述侧部下模的第三驱动装置,用于驱动所述底部下模芯的第四驱动装置;

10.所述第一驱动装置设于所述上模芯的上方,所述第二驱动装置设于所述模框的上方,所述第三驱动装置设于所述侧部下模的下方,所述第四懂装置设于所述底部下模芯的下方。

11.作为上述技术方案的改进,所述底部下模芯和侧部下模将位于其上方的耐火匣子

粉料分为底部粉料集合体和侧边粉料集合体;

12.压制时,所述上模芯整体压下,所述底部下模芯向下移动,所述侧部下模向上顶起,通过上模芯、底部下模芯和侧部下模的相对运动压制形成耐火匣子;

13.压制过程中和压制结束后,所述底部粉料集合体和侧边粉料集合体的压缩比保持相同。

14.作为上述技术方案的改进,所述耐火匣子底部厚度:耐火匣子侧边高度=1:(10~50);所述耐火匣子底部宽度:耐火匣子侧边厚度=(20~100):1。

15.作为上述技术方案的改进,所述侧部下模包括多个可单独移动的侧部下模芯,其将位于其上方的耐火匣子粉料划分为多组侧边粉料集合体;

16.压制时,多组所述侧边下模芯单独移动,以使不同组侧边粉料集合体的压缩比保持相同。

17.作为上述技术方案的改进,所述侧部下模包括2~12个侧部下模芯。

18.作为上述技术方案的改进,所述耐火匣子底部厚度:耐火匣子侧边高度=1:(3~10);所述耐火匣子底部宽度:耐火匣子侧边厚度=(20~100):1。

19.相应的,本实用新型还公开了一种耐火匣子,其采用上述的耐火匣子压制成型设备成型而得。

20.实施本实用新型,具有如下有益效果:

21.本实用新型充分考虑耐火匣子的结构特点,在成型时,设置了可移动的底部下模芯、上模芯和侧部下模;在压制成型时,通过控制三者的运动,提升了耐火匣子不同位置的均匀性,提升了其强度;同时有效防止了其成型断裂,减少了成型裂纹等缺陷。此外,通过控制底部下模芯的运动,也可降低对于侧部下模的设备要求以及控制精度要求。

附图说明

22.图1是耐火匣子的结构示意图;

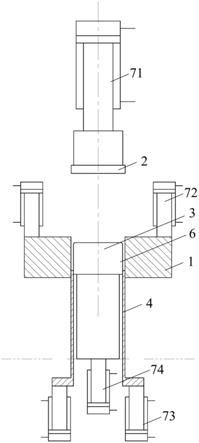

23.图2是本实用新型一实施例中耐火匣子压制成型设备的结构示意图;

24.图3是实施例2中步骤(1)后压制成型设备的状态图;

25.图4是实施例2中步骤(2)后压制成型设备的状态图;

26.图5是实施例2中步骤(3)后压制成型设备的状态图;

27.图6是实施例3中步骤(2)后压制成型设备的状态图;

28.图7是实施例3中步骤(3)后压制成型设备的状态图;

29.图8是实施例3中步骤(4)后压制成型设备的状态图。

具体实施方式

30.为使本实用新型的目的、技术方案和优点更加清楚,下面对本实用新型作进一步地详细描述。

31.实施例1

32.本实施例公开了一种耐火匣子压制成型设备,参见图2~图5,其包括模框1、上模芯2、底部下模芯3和侧部下模4,模框1、底部下模芯2和侧部下模3形成用于容纳耐火匣子粉料5的模腔6,上模芯2设置在底部下模芯3和侧部下模4的上方,侧部下模4设于底部下模芯3

的外侧,模框1设于侧部下模4的外侧。其中,上模芯2、底部下模芯3和侧部下模4均可单独移动。进一步的,模框1可单独移动,以在压制结束后从模腔6取出耐火匣子8。通过上述设置方式,可实现对于压制过程中的合理控制,进而提升耐火匣子不同位置的均匀性,提升了其强度;同时有效防止了其成型断裂,减少了成型裂纹等缺陷。

33.耐火匣子压制成型设备还包括驱动装置7,驱动装置可为驱动油缸、气缸或电动驱动装置等,但不限于此。具体的,驱动装置7包括用于驱动上模芯2的第一驱动装置71,用于驱动模框1的第二驱动装置72,用于驱动侧部下模4的第三驱动装置73和用于驱动底部下模芯3的第四驱动装置74。其中,第一驱动装置71设置在上模芯2的上方,第二驱动装置72设置在模框1的上方,且为了更加稳定的驱动模框2,在模框2的上方设置2个第二驱动装置72;第三驱动装置73设置在侧部下模4的下方,第四驱动装置74设置在底部下模芯3的下方。进一步的,为了更加稳定地驱动侧部下模4,在侧部下模4的下方设置2个或多个第三驱动装置73。

34.进一步的,为了成型具有侧边高度不一致的耐火匣子,侧部下模4可包括多个可单独移动的侧部下模芯,在本实用新型的一实施例中,每个侧部下模芯的下方均设置一个第三驱动装置73,以实现单独移动,不受其他侧部下模芯影响。在本实用新型的其他实施例中,侧部下模芯可成组移动,即2个或多个侧部下模芯(相同高度侧边单元所对应的侧部下模芯)可采用统一个第三驱动装置73驱动。通过上述结构,可维持不同组侧边粉料集合体的压缩比相同,提升压制均匀性。

35.具体的,在本实施例之中,侧边下模包括2~12个侧部下模芯;侧部下模芯过多时,难以密封。优选的,侧边下模包括8个侧部下模芯。

36.侧部下模芯的截面形状可为正三角形、正方形、长方形或正六边形;这些形状能够形成图形镶嵌,进而使得侧部下模芯之间容易密封。基于上述形状的侧部下模芯,其相互之间的间隙可降低至0.1mm以下。

37.基于上述实施例的匣钵压制成型设备,可采用以下两种控制方法,具体请参见实施例2和实施例3。

38.实施例2

39.本实施例提供一种基于实施例1的耐火匣子压制成型设备的耐火匣子压制成型方法,其包括:

40.(1)将耐火匣子粉料按照预设高度布料在模框、底部下模芯和侧部下模形成的模腔中;底部下模芯和侧部下模将位于其上方的耐火匣子粉料分为底部粉料集合体和侧边粉料集合体;模腔包括容纳底部粉料集合体的第一模腔和容纳侧边粉料集合体的第二模腔;

41.其中,第一模腔的深度h

p

和第二模腔的深度t

p

为:

42.h

p

=εt

s

43.t

p

=εh

s

44.其中,h

p

为第一模腔的深度,t

p

为第二模腔的深度,ε为压缩比,t

s

为耐火匣子底部的厚度,h

s

为耐火匣子侧边的高度;

45.具体的,根据耐火匣子粉料配方、颗粒度确定压缩比ε,具体的,压缩比可为1.5~3,但不限于此。需要说明的是,在本实用新型中,压缩比不仅指成型前后填料深度与目标厚度/高度的比例,也指在压制中的任一时刻,耐火匣子底部填料深度与该时刻耐火匣子底部

厚度的比例、耐火匣子侧边填料深度与该时刻耐火匣子侧边高度的比例。

46.(2)将所述上模芯向所述模腔压下,所述底部下模芯向下移动,所述侧部下模向上顶起,通过上模芯、底部下模芯和侧部下模的相对运动压制形成耐火匣子;

47.压制过程中和压制结束后,所述底部粉料集合体和侧边粉料集合体的压缩比保持相同。

48.其中,当上模芯的下移位移为x时,底部下模芯的下移位移和侧部下模的上移位移分别为:

49.y=t

s

‑

h

p

+x

50.z=t

p

‑

h

s

+t

s

‑

h

p

‑

y

51.其中,x为压制过程中任一时刻上模芯下表面相对模框上表面的下移位移,y为压制过程中任一时刻底部下模芯的下移位移,z为压制过程中任一时刻侧部下模的上移位移,h

p

为第一模腔的深度,t

p

为第二模腔的深度,t

s

为耐火匣子底部的厚度,h

s

为耐火匣子侧边的高度;

52.其中,当压制侧边不等高的耐火匣子时,即当侧部下模包括多个侧部下模芯时,应控制上模芯、底部下模芯和多个侧部下模芯的位移,以使压制过程中和压制结束后底部粉料集合体和多组侧边粉料集合体的压缩比保持相同;

53.其中,当上模芯的下移位移为x时,底部下模芯的下移位移和第i个侧部下模芯的上移位移分别为:

54.y=t

s

‑

h

p

+x

55.z

i

=t

pi

‑

h

si

+t

s

‑

h

p

‑

y

56.其中,x为上模芯在接触耐火匣子粉料后的下移位移,y为底部下模芯的下移位移,z

i

为第i个侧部下模芯的上移位移,h

p

为第一模腔的深度,t

pi

为第i个第二模腔的深度,t

s

为耐火匣子底部的厚度,h

si

为第i个耐火匣子侧边单元的高度;

57.进一步的,还包括:

58.(3)压制结束后,提起上模芯,降下模框,取出耐火匣子。

59.其中,模框的下移位移w为:

60.w=x

t

+h

s

61.其中,x

t

为压制结束后上模芯下表面相对模框上表面的总下移位移,h

s

为耐火匣子侧边的高度。

62.具体的,x

t

按照下式计算:

63.x

t

=k(h

p

‑

t

s

)

64.其中,x

t

为上模芯在接触耐火匣子粉料后的总下移位移,k为常数,h

p

为第一模腔的深度,t

s

为耐火匣子底部的厚度;

65.当耐火匣子底部的厚度:耐火匣子侧边的高度=1:(10~30)时,k取值为1~2;

66.当耐火匣子底部的厚度:耐火匣子侧边的高度=1:(31~100)时,k取值为3~5。

67.具体的,在本实施例之中,耐火匣子底部厚度:耐火匣子侧边高度=1:(10~50);所述耐火匣子底部宽度:耐火匣子侧边厚度=(20~100):1。这种耐火匣子侧边窄且高,更加难以通过常规干法压制成型。

68.采用本实施例的成型方法,可将耐火匣子的压制成品率提升至95%以上(传统干

压成型法成品率为75%左右)。

69.实施例3

70.本实施例提供一种基于实施例1的耐火匣子压制成型设备的耐火匣子压制成型方法,其包括:

71.(1)将耐火匣子粉料按照预设高度布料在模框、底部下模芯和侧部下模形成的模腔中;底部下模芯和侧部下模将位于其上方的耐火匣子粉料分为底部粉料集合体和侧边粉料集合体;模腔包括容纳底部粉料集合体的第一模腔和容纳侧边粉料集合体的第二模腔;

72.其中,第一模腔的深度h

p

和第二模腔的深度t

p

为:

73.h

p

=εt

s

74.t

p

=εh

s

75.其中,h

p

为第一模腔的深度,t

p

为第二模腔的深度,ε为压缩比,t

s

为耐火匣子底部的厚度,h

s

为耐火匣子侧边的高度;

76.(2)将所述上模芯向所述模腔压下,并控制所述底部下模芯与所述上模芯同步运动,形成预压坯体;

77.其中,同步运动是指在上模芯的下表面接触膜腔内耐火匣子粉料的表面(即模框上表面所在平面)后,上模芯与底部下模芯以同样的速度下移。

78.其中,所述底部下模芯、上模芯的下移位移为:

79.x=t

p

‑

h

p

+t

s

‑

h

s

80.其中,x为预压过程中底部下模芯的下移位移或预压过程中上模芯在接触耐火匣子粉料(即模框上表面所在平面)后的下移位移,h

p

为第一模腔的深度,t

p

为第二模腔的深度,t

s

为耐火匣子底部的厚度,h

s

为耐火匣子侧边的高度;

81.进一步的,当采用本实施例的成型方法成型非等高侧边的耐火匣子时,预压过程中,控制多个侧部下模芯的顶起位移,以使预压过程中和预压结束后多组侧边粉料集合体的压缩比保持相同;

82.其中,底部下模芯、上模芯的下移位移为:

83.x=t

pmin

‑

h

p

+t

s

‑

h

smin

84.其中,x为预压过程中底部下模芯的下移位移或预压过程中上模芯在接触耐火匣子粉料(模框上表面所在平面)后的下移位移,h

p

为第一模腔的深度,t

pimin

为最小高度的侧边单元所对应的第二模腔的深度,h

smin

为最小高度的侧边单元的高度;

85.其中,不同个侧部下模芯在任一时刻的顶起位移符合下述关系:

[0086][0087]

其中,d

i

为预压过程中任一时刻第i个侧部下模芯的顶起位移,t

pimin

为最小高度的侧边单元所对应的第二模腔的深度,t

pi

为第i个第二模腔的深度,d

d

为预压过程中任一时刻底部下模芯的下移位移;

[0088]

(3)将所述上模芯压下,并控制底部下模芯和侧部下模不动,通过上模芯将所述预压坯体压制形成耐火匣子。

[0089]

具体的,继续压下上模芯,并维持底部下模芯和侧部下模不动,以对预压坯体进行

压制,压制后形成耐火匣子(参见图6)。其中,上模芯的压下位移为:

[0090]

y=h

p

‑

t

s

[0091]

其中,y为压制过程中上模芯的压下位移,h

p

为第一模腔的深度,t

s

为匣钵底部的厚度;

[0092]

进一步的,还包括:

[0093]

(4)压制结束后,提起上模芯,降下模框,取出耐火匣子。

[0094]

具体的,在本实施例之中,耐火匣子底部厚度:耐火匣子侧边高度=1:(3~10);所述耐火匣子底部宽度:耐火匣子侧边厚度=(20~100):1,这种类型的耐火匣子侧边高度相对较低,侧边厚度相对较小,在压制阶段采用上模芯整体施加作用力即可保证其均匀程度,无需采用侧边下模/底部下模芯与上模芯共同施加压力的压制方式。同时,由于耐火匣子底部的宽度较大,控制底部下模芯整体移动,也可降低控制难度,减少了因侧边下模和上模芯控制不佳造成的匣钵底部和匣钵侧边连接处产生裂纹,甚至断裂的缺陷。优选的,耐火匣子底部厚度:耐火匣子侧边高度=1:(3~8);耐火匣子底部宽度:耐火匣子侧边厚度=(50~100):1。

[0095]

采用本实施例的成型方法,可将耐火匣子的压制成品率提升至85%以上(传统干压成型法成品率为75%左右)。

[0096]

以上所述是实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1