一种倒锥壳水塔施工工艺的制作方法

1.本发明涉及建筑施工技术领域,尤其涉及一种倒锥壳水塔施工工艺。

背景技术:

2.倒锥形水塔因其建筑造型美观、占地面积小、造价相对经济,受力合理成为常用的水塔形式。随着国家经济的发展,人们生活水平的提高,用水需求的增加,水塔向大型化发展。

3.大型倒锥形水塔由支筒和水柜组成, 目前支筒的筒身采用滑模滑模工艺:采用螺丝杠人工操作旋转带动模具上升,每个螺丝杠一个施工人员负责带动模具一起上升根据下部对中的线坠找正后,绑扎筒壁钢筋,浇灌砼,提升模具进行下一个工程的施工,在模具爬升过程中,爬杆将陆续爬空,爬空一根爬杆后,在螺丝杠上方插入爬杆,与下方的爬杆对焊牢固后,再用两根短钢筋夹住焊口焊接牢固,如此循环往复将支筒施工完毕;目前水柜的施工工艺为:制作水柜,待水柜达到强度后,采用多个液压千斤顶和提升吊杆配合,提升至筒身顶部;在每次提升水柜,互相连接的提升吊杆都需要对接焊接牢固,并对焊接接头进行试拉试验。

4.发明人发现:现有的工艺提升水箱,准备的吊杆时间比较长,每次提升吊杆浪费较大,并且只能用于一次,且每次滑模提升后需要通过线坠对中、找正,每次提升需要施工人员较多;现有的滑模工艺用施工人员很多,每一个行程找正一次,影响施工进度,且操作繁琐。因此,急需一种新的施工工艺进行改善。

技术实现要素:

5.本发明的目的是提供一种倒锥壳水塔施工工艺,克服现有大型倒锥壳水塔的需用施工人员很多,且操作繁琐,影响施工进度,施工工期长的问题。

6.为实现上述目的,本发明通过以下技术方案实现:一种倒锥壳水塔施工工艺,其特征在于,包括以下步骤:步骤一、倒锥壳水塔测量定位;步骤二、支筒结构施工,包括以下步骤:钢筋绑扎、安装模板、浇筑混凝土;待混凝土达到滑模的强度时,进行滑模施工,在滑模时,通过多个成对组装的穿心式千斤顶和爬杆相互配合实现提升,在每个穿心式千斤顶的内部装有卡具,穿心式千斤顶滑空以后,在穿心式千斤顶上方插入爬杆,并对接焊牢固,然后循环提升将筒身滑模施工完毕。

7.步骤三、倒锥壳水箱结构施工,包括以下步骤:当滑模设备高于倒锥壳水箱顶面时,在地面围绕筒身进行预制倒锥壳水箱;提升机构安装;锚具安装;倒锥壳水箱提升。

8.作为上述方案的进一步描述,所述步骤二的每个穿心式千斤顶接有供油管,且与液压操作箱相连,提升时开动阀门,模具开始向上爬升,爬升结束后回油关闭阀门,千斤顶

上升复位到下一行程高度,供油均衡,如此循环将筒身施工完毕。

9.作为上述方案的进一步描述,所述提升机构包括上钢环梁、下钢环梁、液压千斤顶和提升吊杆。

10.作为上述方案的进一步描述,所述提升吊杆为钢绞线,所述钢绞线的直径为φ15.24,单根钢绞线最大承载力26t。

11.作为上述方案的进一步描述,所述液压千斤顶设置在支筒上面的上钢环梁和下钢环梁之间,通过液压千斤顶回缩、顶升,使上下两道钢环梁交替作用,并由分别设置的锚具、钢绞线带动倒锥壳水箱逐步上升。

12.作为上述方案的进一步描述,所述步骤三中锚具安装包括包括以下步骤:将锚具板焊接固定在水箱下环梁上;将上钢环梁和下钢环梁上的锚具与垫板用螺杆连接好;用尼龙线分别穿过水箱下环梁、上钢环梁和下钢环梁的锚具后,并与上钢环梁和下钢环梁固定;安装钢绞线。

13.作为上述方案的进一步描述,所述安装钢绞线包括以下步骤:将钢绞线固定在尼龙线上,从上往下依次穿过上锚具、上钢环梁、下锚具、下钢环梁,水箱下环梁、固定锚具,两端预留钢绞线应大于40cm;将水箱下环梁的固定锚具锁紧,在上钢环梁上用穿心式千斤顶对绞线用进行预张拉,并逐一在下钢环梁的下锚具处卡紧;钢绞线预穿要按组对称进行;检查钢绞线是否受力均匀,预紧工作完成后,将上钢环梁的上锚具卡紧。

14.作为上述方案的进一步描述,所述倒锥壳水箱提升包括以下步骤:倒锥壳水箱提升前,应先将倒锥壳水箱提升至地面0.5m,经检查合格后,方可正式提升;起动油泵,使液压千斤顶同步顶升10~12mm,将下锚具卡紧后,油泵回油,进行12小时观察,经全面检查无异常情况方可进入正常提升;起动油泵使液压千斤顶顶升一个行程,即15cm,此时,上锚具锁紧,下锚具自动脱锚;检查下锚具锁紧后,然后液压千斤顶回油下降,使下锚具自锚,松开上锚具,千斤顶继续下降至复位,将上锚具锁紧进入下一循环,如此循环直至将锥壳水箱提升到位。

15.与现有技术相比,本发明的有益效果如下:1.本发明的一种倒锥壳水塔施工工艺, 新的工艺倒锥壳水箱提升,吊杆采用φ15.24钢绞线,一次性投入,反复使用,提升采用液压千斤顶,采用机械操作供油和回油,所用施工人员只有旧工艺所用施工人员的1/2,所用提升工期比旧工期提升所用的时间减少1/3.同时此工艺卡具安全合理,并且施工简单,与旧工艺先比,减少高钢环梁的吊杆的切割及运输工作,减少了施工安全隐患。

16.2. 本发明的一种倒锥壳水塔施工工艺, 新的滑模工艺,通过穿心式千斤顶上升复位到下一行程高度,供油均衡,每一个行程都不用采用线坠对中、找正,找正,节省时间进行下一步施工,可缩短工期,支筒施工可缩短旧工艺所用工期的1/3时间。

附图说明

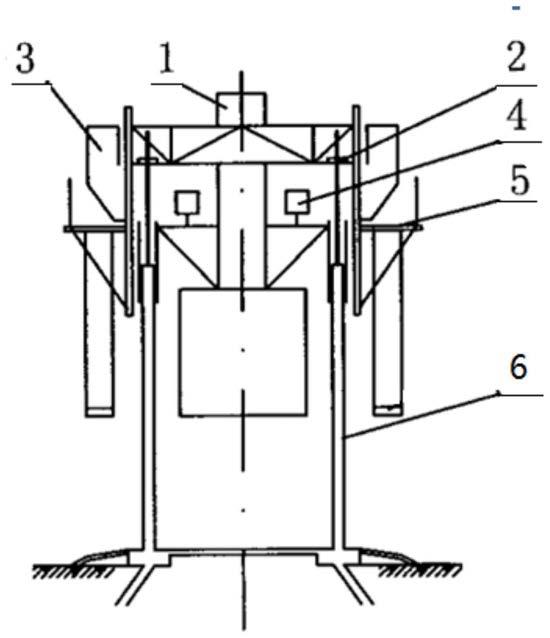

17.图1是本发明实施例的支筒安装示意图;图2是本发明实施例的工艺流程图。

18.图中:1-液压操作箱;2-穿心式千斤顶;3-混凝土布料机;4-布筋盘;5-操作平台;

6-支筒。

具体实施方式

19.下面结合实施例进一步阐述本发明;应理解,这些实施例仅用于清楚地说明本发明所做,而非限制本发明的范围,对于所述领域技术人员来说,由此所引申出的显而易见的变化均处于本发明创造的保护范围之中。

20.如图2所示,一种倒锥壳水塔施工工艺,其特征在于,包括以下步骤:步骤一、倒锥壳水塔测量定位;步骤二、支筒6结构施工,包括以下步骤:钢筋绑扎、安装模板、浇筑混凝土;待混凝土达到滑模的强度时,进行滑模施工,在滑模时,通过多个成对组装的穿心式千斤顶2和爬杆相互配合实现提升,在每个穿心式千斤顶2的内部装有卡具,穿心式千斤顶2滑空以后,在穿心式千斤顶2上方插入爬杆,并对接焊牢固,然后循环提升将筒身滑模施工完毕。

21.步骤三、倒锥壳水箱结构施工,包括以下步骤:当滑模设备高于倒锥壳水箱顶面时,在地面围绕筒身进行预制倒锥壳水箱;提升机构安装;锚具安装;倒锥壳水箱提升。本发明的滑模工艺,通过穿心式千斤顶上升复位到下一行程高度,供油均衡,每一个行程都不用采用线坠对中、找正,找正,节省时间进行下一步施工,可缩短工期,支筒施工可缩短旧工艺所用工期的1/3时间。

22.具体的(如图1所示),设置布筋盘1,绑张钢筋,然后安装完模板后,作业人员在操作平台5上,通过混凝土布料机3进行浇筑混凝土,在混凝土强度达到 0.4-0.8mpa时进行滑模;在滑模时,采用穿心式千斤顶2,每一个行程在200mm之间,穿心式千斤顶2采用成对组装(8个

‑‑

16个千斤顶),穿心式千斤顶2内部装有卡具,卡具只许模具上升,不许模具下降,爬杆采用φ48钢管(爬杆长度2.5m-3m),模具组装完毕后,由千斤顶上方插入钢管,爬杆上端接头要交替错开,千斤顶滑空以后,在千斤顶上方插入爬杆,与下方爬杆对接焊牢固即可,每个千斤顶接有供油管,与液压操作箱1相连,提升时开动阀门,操动机械供油,模具开始向上爬升,爬升结束后回油关闭阀门,千斤顶上升复位到下一行程高度,供油均衡,模具偏差找正几乎为零,如此循环将筒身施工完毕。

23.上述步骤二的每个穿心式千斤顶2接有供油管,且与液压操作箱1相连,提升时开动阀门,模具开始向上爬升,爬升结束后回油关闭阀门,千斤顶上升复位到下一行程高度,供油均衡,如此循环将筒身施工完毕。

24.其中提升机构包括上钢环梁、下钢环梁、液压千斤顶和提升吊杆。具体的,提升吊杆由φ25hpb300钢筋,改为φ15.24钢绞线(单根钢绞线最大承载力26t),作为提升吊杆,倒锥壳水箱吊装用12台100t液压千斤顶作用于设置在支筒上面的上下两道钢环梁之间,通过千斤顶回缩、顶升,使上下两道钢环梁交替作用,并由分别设置的锚具、钢绞线带动倒锥壳水箱逐步上升。

25.液压千斤顶设置在支筒6上面的上钢环梁和下钢环梁之间,通过液压千斤顶回缩、顶升,使上下两道钢环梁交替作用,并由分别设置的锚具、钢绞线带动倒锥壳水箱逐步上升。

26.上述步骤三中锚具安装包括包括以下步骤:将锚具板焊接固定在水箱下环梁上;

将上钢环梁和下钢环梁上的锚具与垫板用螺杆连接好;用尼龙线分别穿过水箱下环梁、上钢环梁和下钢环梁的锚具后,并与上钢环梁和下钢环梁固定;安装钢绞线。

27.本方案中安装钢绞线包括以下步骤:将钢绞线固定在尼龙线上,从上往下依次穿过上锚具、上钢环梁、下锚具、下钢环梁,水箱下环梁、固定锚具,两端预留钢绞线应大于40cm;将水箱下环梁的固定锚具锁紧,在上钢环梁上用穿心式千斤顶2对绞线用进行预张拉,并逐一在下钢环梁的下锚具处卡紧;钢绞线预穿要按组对称进行;检查钢绞线是否受力均匀,预紧工作完成后,将上钢环梁的上锚具卡紧。

28.其中倒锥壳水箱提升包括以下步骤:倒锥壳水箱提升前,应先将倒锥壳水箱提升至地面0.5m,经检查合格后,方可正式提升;起动油泵,使液压千斤顶同步顶升10~12mm,将下锚具卡紧后,油泵回油,进行12小时观察,经全面检查无异常情况方可进入正常提升;起动油泵使液压千斤顶顶升一个行程,即15cm,此时,上锚具锁紧,下锚具自动脱锚;检查下锚具锁紧后,然后液压千斤顶回油下降,使下锚具自锚,松开上锚具,千斤顶继续下降至复位,将上锚具锁紧进入下一循环,如此循环直至将锥壳水箱提升到位。本发明的倒锥壳水箱提升,吊杆采用φ15.24钢绞线,一次性投入,反复使用,提升采用液压千斤顶,采用机械操作供油和回油,所用施工人员只有旧工艺所用施工人员的1/2,所用提升工期比旧工期提升所用的时间减少1/3.同时此工艺卡具安全合理,并且施工简单,钢绞线施工方便,反复使用,与旧工艺先比,减少高出钢环梁的吊杆的切割及运输工作,减少了施工安全隐患。

29.施工流程:首先根据平面图和施工进行现场测量定位放线,进行支筒6的滑模施工,当滑模设备高于倒锥壳水箱顶面时,在地面围绕筒身进行预制倒锥壳水箱,安装提升机构;安装锚具;进行倒锥壳水箱提升,如此循环直至将锥壳水箱提升到位。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1