真空腔复合墙体的制作方法

1.本实用新型涉及建筑墙体隔热技术,尤其涉及一种真空腔复合墙体。

背景技术:

2.墙体(特别是外墙体)是建筑围护结构的重要部分,对于建筑物的保温隔热性能有着直接影响。近年来,利用真空结构提高墙体保温性能的技术逐渐普及。现有真空墙体模块由于受真空腔体面积限制,面积难以做大,安装时需要由多个模块进行拼装,导致安装过程复杂,且存在安装缝隙,影响了保温性能。

3.例如,专利cn200820300974.1公开了一种保温材料为玻璃真空管的墙体模块,该墙体模块中,将作为保温材料的玻璃真空管封固于腔体内。专利cn200720140926.6公开了一种复合真空外墙保温装饰墙板,该装饰墙板在装饰板和内连接板之间设置真空层(真空玻璃等),利用真空层提高墙体的热阻。专利cn201910683926.8公开了一种混凝土装配式预制墙板,该墙板包括双层真空绝热板层,每层真空绝热板层均由多块真空绝热板拼接而成。专利cn201721717511.0公开了一种装配式复合真空绝热板自保温墙板,该墙板同样内置真空绝热板,通过墙板之间相互拼接形成一体化墙体。

4.上述专利中的墙体均为夹心墙,现有的夹心墙普遍采用硬质保温材料,然后两侧浇铸混凝土预制成墙体,或砌筑两侧墙体,在中间填塞保温材料。上述专利的区别在于以真空层作为保温材料层。

5.但是,上述专利中的墙体由于受真空层面积限制,必须做成模块化墙板。而如果将真空腔体面积直接做大,一是真空腔体的侧壁容易相互贴合、变形,二是真空腔体在抽真空时体积收缩,会对外部结构产生吸力,导致外部墙板变形,三是预先制备的真空绝热板工艺复杂,拼装结构会增加缝隙,影响保温效果。

6.因此,如何提出一种无需拼接、能够将墙体面积做的更大的真空腔复合墙体,就成为亟待解决的问题。

技术实现要素:

7.本实用新型的目的在于提供一种能够将墙体面积做的更大、工艺简单的真空腔复合墙体。

8.以下给出一个或多个方面的简要概述以提供对这些方面的基本理解。此概述不是所有构想到的方面的详尽综览,并且既非旨在指认出所有方面的关键性或决定性要素亦非试图界定任何或所有方面的范围。其唯一的目的是要以简化形式给出一个或多个方面的一些概念以为稍后给出的更加详细的描述之序。

9.根据本实用新型的一方面,提供了一种真空腔复合墙体,包括真空腔体、外叶板和平衡腔,所述真空腔体固定设置于所述外叶板内,所述真空腔体包括外壳和由所述外壳形成的真空腔,所述真空腔内设置有内框架,所述外壳相对的两侧面之间设置有支撑垫块,所述平衡腔设置于所述真空腔体与所述外叶板之间。

10.在一实施例中,该真空腔复合墙体的所述外叶板为幕墙墙板,所述外叶板之间设置有龙骨,所述真空腔体连接于所述龙骨之间。

11.在一实施例中,该真空腔复合墙体的所述真空腔体借助连接件与所述龙骨固定连接,所述真空腔体与所述龙骨之间填充有密封胶。

12.在一实施例中,该真空腔复合墙体的所述外叶板为浇筑板材,所述外叶板与所述真空腔体之间设置有内模板,所述平衡腔设置于所述真空腔体与所述内模板之间。

13.在一实施例中,该真空腔复合墙体的所述外壳上设置有抽气嘴,所述外叶板上开设有抽气槽孔,所述抽气嘴的一端与所述真空腔连通,另一端伸入所述抽气槽孔内,所述抽气槽孔内填充有密封胶。

14.在一实施例中,该真空腔复合墙体的所述真空腔体与所述内模板之间设置有固定垫块。

15.在一实施例中,该真空腔复合墙体的所述内模板的侧壁上设置有补气嘴,所述外叶板上开设有补气槽孔,所述补气嘴的一端与所述平衡腔连通,另一端伸入所述补气槽孔内。

16.在一实施例中,该真空腔复合墙体的所述固定垫块与所述支撑垫块的位置相对应。

17.在一实施例中,该真空腔复合墙体的所述外叶板为素混凝土板、珍珠岩保温板、水泥发泡保温板、加气混凝土板或者高密度有机保温板。

18.在一实施例中,该真空腔复合墙体的所述真空腔体的外壳为有机膜或有机板。

19.本实用新型实施例的有益效果是:通过在墙体内设置真空腔体,显著改善了墙体的隔热保温性能。通过在真空腔内设置内框架,并在外壳相对的两侧面之间设置支撑垫块,能够使真空腔体做成更大的面积,从而可直接形成整个墙体,避免了拼接。通过在真空腔体与外叶板之间设置平衡腔,能够减少真空腔体抽真空时产生的压力差,防止外叶板产生变形。

附图说明

20.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本实用新型的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

21.在结合以下附图阅读本公开的实施例的详细描述之后,能够更好地理解本实用新型的上述特征和优点。在附图中,各组件不一定是按比例绘制,并且具有类似的相关特性或特征的组件可能具有相同或相近的附图标记。

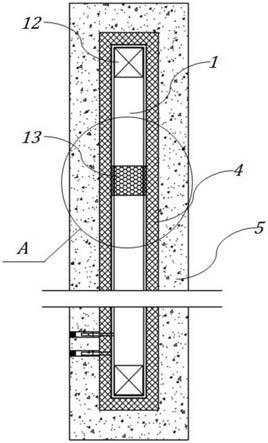

22.图1是本实用新型实施例一的截面示意图;

23.图2是图1中a处的局部放大图;

24.图3是图1中下部的局部放大图;

25.图4是本实用新型实施例一多层真空腔体形式的截面示意图;

26.图5是本实用新型实施例二的截面示意图;

27.图6是本实用新型实施例二的另一种连接方式的截面示意图;

28.图7是本实用新型实施例三的截面示意图;

29.图8是本实用新型实施例三多层真空腔体形式的截面示意图;

30.其中:1

‑

真空腔体;2

‑

外壳;3

‑

真空腔;4

‑

内模板;5

‑

外叶板;6

‑

抽气嘴;7

‑

抽气槽孔;8

‑

平衡腔;9

‑

固定垫块;10

‑

补气嘴;11

‑

补气槽孔;12

‑

内框架;13

‑

支撑垫块;14

‑

密封胶;21

‑

外叶板;22

‑

补气嘴;23

‑

真空腔体;24

‑

平衡腔;25

‑

内模板;26

‑

连接件;27

‑

保温材料;31

‑

幕墙墙板;32

‑

龙骨;33

‑

连接件;34

‑

真空腔体;35

‑

内框架;36

‑

支撑垫块;37

‑

平衡腔;38

‑

密封胶。

具体实施方式

31.以下结合附图和具体实施例对本实用新型作详细描述。注意,以下结合附图和具体实施例描述的诸方面仅是示例性的,而不应被理解为对本实用新型的保护范围进行任何限制。

32.实施例一:

33.如图1~图3所示,本实用新型实施例提供了一种真空腔复合墙体,包括真空腔体1和外叶板5,真空腔体1固定设置于外叶板5内,真空腔体1包括外壳2和由外壳2形成的真空腔3。真空腔体1的外壳2可以采用聚碳酸酯薄膜、聚乙烯薄膜、聚氯乙烯薄膜、聚苯乙烯薄膜、聚酯薄膜或聚丙烯薄膜等有机膜,或聚碳酸酯板、聚甲基丙烯酸甲脂板、聚氯乙烯板、聚苯乙烯板、petg板或树脂板等有机板。采用有机膜、有机板等材料制成的真空腔体1密封性强,还能够减小墙体厚度和重量。当真空腔体1的体积较大时,真空吸力带来的变形更加明显,因此需要在真空腔3内设置支撑结构。在本实施例中,真空腔3的内周侧填充有内框架12,外壳2相对两个侧面之间设置有支撑垫块13,以防止真空腔3两侧贴合到一起。

34.在本实施例中,外叶板5为现浇板材,因此需要在外叶板5与真空腔体1之间设置内模板4作为浇铸模板,在外叶板5浇筑完成后,内模板4留在墙体内不进行拆除。

35.如果真空腔体1与内模板4之间紧贴设置,在真空腔体1抽真空时,内模板4会受到压差而变形。因此在真空腔体1与内模板4之间留设有平衡腔8,当抽真空时,平衡腔8向内补空腔,从而减少了内模板4所受压力差,避免了内模板4的变形。

36.此外,设置平衡腔8还能够使真空腔体1与外叶板5之间脱开,外叶板5不会因为承受内外压力差产生变形的同时,还使得墙体制作难度降低,在围护中连接也更为方便。

37.进一步地,为了在安装过程中支撑真空腔体1以形成平衡腔8,在真空腔体1与内模板4之间设置有固定垫块9。固定垫块9既可设置于真空腔体1各个表面与内模板4之间,也可只设置在真空腔体1的前后端面(即面积最大的端面)与内模板4之间,四周端面由于面积较小,抽真空时变形量也较小,因此可以直接与内模板4紧密抵接。

38.对于真空腔体1的抽真空,可通过在外壳2上设置抽气嘴6实现。相应地,在外叶板5上开设有抽气槽孔7,抽气嘴6的一端与真空腔3连通,另一端伸入抽气槽孔7内。抽气完毕后,密闭抽气嘴6,抽气嘴6的密封方式本技术不作限制。然后再将抽气槽孔7用密封胶14进行封堵。

39.进一步地,还可将平衡腔8与外部连通以完全消除抽真空时对内模板4形成的压力差。因此在可能的实施例中,在内模板4的侧壁上设置有补气嘴10,外叶板5上开设有补气槽孔11,补气嘴10的一端与平衡腔连通,另一端伸入补气槽孔11内。在抽真空时,补气嘴10连

通墙体外大气,补充平衡腔8内的气体。在抽真空结束后,密闭补气嘴10,并将补气槽孔11用密封胶14进行封堵。

40.优选地,可将固定垫块9与支撑垫块13的位置相对应设置,设置支撑垫块13位置处的真空腔体外壳2不会内收,因此在对应位置处设置固定垫块9能够确保固定垫块9与真空腔体1始终紧密接触,如果固定垫块9设置在其他位置,抽真空后外壳2内收,固定垫块9与真空腔体1分离,会导致真空腔体1在墙体内位置不固定。

41.真空腔体1并非一定是一层结构,也可以如图4所示,设置多层真空腔体1,形成一个整体。每层真空腔体1单独设置抽气嘴6和补气嘴10。

42.该真空腔复合墙体加工方法如下:

43.步骤一、将真空腔体1固定于内模板4中,在真空腔体1和内模板4之间填塞固定垫块9,使得真空腔体1与内模板4之间形成平衡腔8,在内模板4外表面浇筑外叶板5;

44.步骤二、将抽气嘴6和补气嘴10分别放置在抽气槽套管和补气槽套管内,将抽气槽套管和补气槽套管预埋在外叶板5的浇筑模板内,然后浇捣外叶板5。浇捣完毕后,抽气槽套管和补气槽套管内形成抽气槽孔7和补气槽孔11。抽气嘴6的一端穿过抽气槽孔7和内模板4后与真空腔体1内的真空腔3连通,抽气嘴6的另一端留在抽气槽孔7内;补气嘴10的一端穿过补气槽孔11和内模板4后与平衡腔8连通,补气嘴10的另一端留在补气槽孔11内;

45.步骤三、通过抽气嘴6将真空腔3抽真空,在抽真空结束后,封闭抽气嘴6。通过抽气嘴6将真空腔3抽真空时,通过补气嘴10进行补气,并在抽真空结束后将补气槽孔11用密封胶14进行封堵。

46.后期维护时,可将密封胶14抠出,用压力表查看真空腔体1内的真空是否不足。如果真空不足,可以重新抽真空或者更换整板墙体,从而实现可查可控。

47.实施例二:

48.如图5所示,本实施例中结构与实施例一类似,区别在于,本实施例中,外叶板21采用预制板,例如素混凝土板、珍珠岩保温板、水泥发泡保温板、加气混凝土板或者挤塑聚苯乙烯泡沫塑料、聚氨酯泡沫塑料、酚醛泡沫塑料、聚苯乙烯泡沫塑料等高密度有机保温板。平衡腔24直接设置于真空腔体23与外叶板21之间。两侧的外叶板21之间通过预埋钢筋连接,如图4所示,端头敞开部分可设置内模板25,在安装好真空腔体23后采用与外叶板21相同的材料浇捣或填塞进行封闭。

49.外叶板21之间也可通过连接件实现相互连接固定,如图6所示,外叶板21之间通过锚栓和连接件26进行连接,并在敞口部分用保温材料27填塞。这种连接方式由于无需浇筑混凝土,因此不需要设置内模板。

50.此时,补气嘴22可直接设置于外叶板21内,并连通平衡腔24和外部大气。此外,还可在外叶板21表面敷设保温层。

51.实施例三:

52.如图7所示,在本实施例中,外叶板31为幕墙墙板,外叶板31之间设置有龙骨32,真空腔体34连接于龙骨之间。真空腔体34借助连接件33与龙骨32固定连接,真空腔体34与龙骨32之间填充有密封胶38。真空腔体34的内周侧填充有内框架35,还设置有支撑垫块36。同样,真空腔体34与外叶板31之间形成平衡腔37。

53.容易理解地,真空腔体34并非一定是一层结构,也可以如图8所示,设置多层真空

腔体34,形成一个整体。由于本技术中的真空腔体34能够做到更大的面积,墙板也能够达到一定尺寸,现场可以采用连接墙板的方式进行固定,在建筑结构上形成建筑围护。

54.综上所述,本实用新型通过在墙体内设置真空腔体,显著改善了墙体的隔热保温性能。通过在真空腔内设置内框架,并在外壳相对的两侧面之间设置支撑垫块,能够使真空腔体做成更大的面积,相较于现有的真空板拼接的方式,能够降低施工复杂度,减少拼接缝隙。通过在真空腔体与外叶板之间设置平衡腔,能够减少真空腔体抽真空时产生的压力差,防止外叶板产生变形。

55.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

56.提供对本公开的先前描述是为使得本领域任何技术人员皆能够制作或使用本公开。对本公开的各种修改对本领域技术人员来说都将是显而易见的,且本文中所定义的普适原理可被应用到其他变体而不会脱离本公开的精神或范围。由此,本公开并非旨在被限定于本文中所描述的示例和设计,而是应被授予与本文中所公开的原理和新颖性特征相一致的最广范围。

57.以上所述仅为本技术的较佳实例而已,并不用以限制本技术,凡在本技术的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本技术保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1