一种便携式梁底钢筋绑扎器的制作方法

1.本实用新型涉及设计建筑行业中的施工工具技术领域,具体是涉及一种便携式梁底钢筋绑扎器。

背景技术:

2.绑扎时建筑施工初期对钢筋结构的编扎,便于更好的、安全的施工,钢筋绑扎由原先的手动,半自动,已经走向了全自动化,市场上出售的麦福钢筋绑扎器包括有导线部、主轴部、主控板、阻尼机构、安全保护机构、剪切机构、送线机构、线盒以及壳体等结构,从而实现了将扎线放置到线盒后,钢筋绑扎器能自动出线,自动弯曲扎线,自动绑扎以及自动切割扎线这一整套流程,从而极大的方便了工作人员施工过程中对钢筋的绑扎。

3.但是目前的钢筋绑扎器依然具有缺陷,尤其是对梁底钢筋的绑扎,梁底钢筋承受着整个钢筋的重量,是非常重要的绑扎位置,从而也容易出现绑扎后出现松动的情况,而这时工作人员要到指定位置进行重新绑扎,然而有些时候,梁底这时并不一定在平坦的路面上,工作人员可能会因为本身身材短小或者安全位置距离待绑扎的位置过长,而不得已将自己处于较为危险的地方进行绑扎施工,这可能会产生不良的后果,对工作人员的生命产生安全隐患。

技术实现要素:

4.基于此,有必要针对现有技术问题,提供一种便携式梁底钢筋绑扎器,其通过直线驱动器驱动梁底钢筋绑扎器本体移动,用以延长工作人员使用梁底钢筋绑扎器时的工作范围。

5.为解决现有技术问题,本实用新型采用的技术方案为:

6.一种便携式梁底钢筋绑扎器,包括有本体和第一手持部;还包括安装座和直线驱动器;直线驱动器包括有伺服电机,螺旋杆和滑块;滑块与本体固定连接,滑块滑动设置在安装座上;螺旋杆设置在安装座上并且与安装座转动连接,螺旋杆与滑块传动连接;伺服电机设置在安装座上,用于驱动螺旋杆转动;第一手持部设置安装座远离本体的一侧。

7.优选的,安装座包括有立板、固定板和盖板;安装座上设置有两个立板,两个立板同一端共同连接有一固定板,立板相对侧外壁上设置有两个滑轨;立板和固定板远离安装座的一面设置有盖板;滑块包括有第一移动块、第二移动块和连接块;两个第一移动块分别设置在连接块的两侧,形成凵形,两个第一移动块相距最远的面设置有与滑轨相匹配的凸块;第二移动块设置在连接块的底部并且位于靠近固定板一侧,螺旋杆穿透第二移动块并且与第二移动块传动连接。

8.优选的,安装座远离固定板的一端设置有限位块,限位块位于本体的下方;螺旋杆的一端转动连接在限位块,螺旋杆的另一端穿透并且转动连接在固定板上。

9.优选的,盖板上设置有方形开口,方形开口位于滑块运动轨迹靠近固定板的上方。

10.优选的,还包括有驱动齿轮和从动齿轮;驱动齿轮设置在伺服电机的输出端,从动

齿轮套接在螺旋杆穿出固定板的一端上,驱动齿轮与从动齿轮啮合传动连接。

11.优选的,还包括有第二手持部;第二手持部设置在安装座上,第二手持部与第一手持部位于同一侧并且位于限位块的下方。

12.优选的,还包括有弹性卡扣和卡座;第二手持部的一端与安装座铰接,第二手持部的另一端设置有弹性卡扣,安装座上设置有与弹性卡扣相匹配的卡座。

13.本技术相比较于现有技术的有益效果是:

14.1.本技术通过设置直线驱动器将本体可前后移动的设置在安装座上,用以延长了本体的工作范围,从而让工作人员在危险的地方使用本体时,可以站在相对安全的地方,防止了意外的发生;

15.2.本技术通过在安装座上设置双滑轨以及盖板,在滑块上设置凵形结构,让本体在向前移动远离安装座的时候,不会出现本体会有与滑块脱离或者滑块会有与安装座脱离的可能,还让本体能缩入安装座、两个立板和盖板组成的凹槽中,减小了本体在不使用时被损坏的可能;

16.3.本技术通过在安装座远离固定板的一端设置有限位块,解决了如何限制本体移动最大距离的技术问题;

17.4.本技术通过在盖板上设置有方形开口,方形开口位于滑块运动轨迹靠近固定板的上方,解决了缺少更换本体线盒开口的缺陷;

18.5.本技术通过将驱动齿轮设置在伺服电机的输出端,从动齿轮套接在螺旋杆穿出固定板的一端上,驱动齿轮与从动齿轮啮合传动连接,解决了伺服电机的输出端与螺旋杆不在同一条直线上但是伺服电机依旧能驱动螺旋杆转动的技术问题;

19.6.本技术通过在安装座上设置第二手持部,第二手持部与第一手持部位于同一侧并且位于限位块的下方,解决了在本体向外移动时,工作人员抓持第一手持部时会出现重心不稳的技术问题,优化了在极端条件下的使用方式,增加了产品的竞争力;

20.7.本技术通过将第二手持部的一端与安装座铰接,第二手持部的另一端设置有弹性卡扣,安装座上设置有弹性卡扣相匹配的卡座,解决了在不需要用到第二手持部时会妨碍到工作人员工作的缺陷。

附图说明

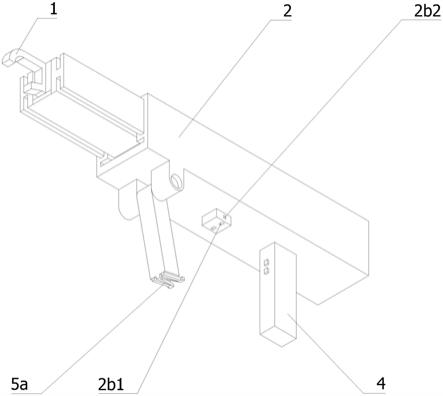

21.图1是实施例的本体伸出安装座时第一视角下的立体图;

22.图2是实施例的本体伸出安装座时第二视角下的立体图;

23.图3是实施例的本体未伸出安装座时的立体图;

24.图4是实施例的本体未伸出安装座时的正视图;

25.图5是图4沿a-a截面的剖视图;

26.图6是实施例的本体与滑块的立体图;

27.图7是弹性卡扣的正视图。

28.图中标号为:

29.1-本体;

30.2-安装座;2a-滑轨;2b-卡座;2b1-插孔;2b2-限位孔;2c-立板;2d-固定板;2e-盖板; 2e1-方形开口;2f-限位块;

31.3-直线驱动器;3a-伺服电机;3b-螺旋杆;3c-滑块;3c1-第一移动块;3c2-第二移动块; 3c3-连接块;3d-驱动齿轮;3e-从动齿轮;

32.4-手持部;4a-第一开关;4b-第二开关;

33.5-第二手持部;5a-弹性卡扣;5a1-固定部;5a2-第一塑料杆;5a3-第二塑料杆;5a4-第三塑料杆;5a5-第四塑料杆;5a6-卡块。

具体实施方式

34.为能进一步了解本实用新型的特征、技术手段以及所达到的具体目的、功能,下面结合附图与具体实施方式对本实用新型作进一步详细描述。

35.如图1-7所示:

36.一种便携式梁底钢筋绑扎器,包括有本体1和第一手持部4;还包括有安装座2和直线驱动器3;直线驱动器3包括有伺服电机3a,螺旋杆3b和滑块3c;滑块3c与本体1固定连接,滑块3c滑动设置在安装座2上;螺旋杆3b设置在安装座2上并且与安装座2转动连接,螺旋杆3b与滑块3c传动连接;伺服电机3a设置在安装座2上,用于驱动螺旋杆3b转动;第一手持部4设置安装座2远离本体1的一侧。

37.基于上述实施例,本体1本体包括导线部、主轴部、主控板、阻尼机构、安全保护机构、剪切机构、送线机构、线盒以及壳体,以上均为现有技术,背景技术中已介绍,就不重复说明了,便携式梁底钢筋绑扎器还包括有控制器、电源以及第一开关4a和第二开关4b,第一开关4a通过控制器控制伺服电机3a的工作,第二开关4b通过控制器控制本体1的工作,工作人员用手握住第一手持部4,通过按压第一开关4a让伺服电机3a工作,伺服电机3a驱动螺旋杆3b旋转,螺旋杆3b带动滑动设置在安装座2上的滑块3c向前移动,从而带动设置在滑块3c上的本体1向前移动,当移动到合适位置时,工作人员关掉第一开关4a,打开第二开关 4b,让本体1开始工作,从而延长了工作人员的工作范围,在对梁底,尤其是较深的或者是需要重新绑扎并且远离安全范围的钢筋都能更好的工作,让工作人员处于相对安装的位置进行绑扎,保护了工作人员的生命安全。

38.进一步的,本技术提供的本体1向前移动逐渐远离安装座2时,本体1会有与滑块3c脱离或者滑块3c会有与安装座2脱离的可能,为了解决这一问题,如图5和图6所示:

39.安装座2包括有立板2c、固定板2d和盖板2e;安装座2上设置有两个立板2c,两个立板2c同一端共同连接有一固定板2d,立板2c相对侧外壁上设置有两个滑轨2a;立板2c和固定板2d远离安装座2的一面设置有盖板2e;滑块3c包括有第一移动块3c1、第二移动块 3c2和连接块3c3;两个第一移动块3c1分别设置在连接块3c3的两侧,形成凵形,两个第一移动块3c1相距最远的面设置有与滑轨2a相匹配的凸块;第二移动块3c2设置在连接块3c3 的底部并且位于靠近固定板2d一侧,螺旋杆3b穿透第二移动块3c2并且与第二移动块3c2 传动连接。

40.基于上述实施例,本技术通过两个第一移动块3c1和连接块3c3的连接,形成了凵形,本体1设置在两个第一移动块3c1和连接块3c3围成的凹槽内,两个第一移动块3c1通过凸块与滑轨2a滑动连接,从而让本体1可以在安装座2、两个立板2c、固定板2d和盖板2e围成的水平凹槽内前后移动,而且本体1的三个边都与滑块3c固定连接,增加了本体1与滑块 3c间连接的稳定度,从而让本体1在移动的过程中不会与滑块3c脱离,而滑块3c通过两个第一

移动块3c1与安装座2的立板2c滑动连接,让本体1通过滑块3c滑动离开安装座2的时候,让立板2c的两个边都能承受本体1的重量,从而分摊了受力,增加了稳定度。

41.进一步的,本技术提供的本体1具有未限制本体1移动最大距离的缺陷,为了解决这一问题,如图5所示:

42.安装座2远离固定板2d的一端设置有限位块2f,限位块2f位于本体1的下方;螺旋杆 3b的一端转动连接在限位块2f,螺旋杆3b的另一端穿透并且转动连接在固定板2d上。

43.基于上述实施例,本技术通过在安装座2远离固定板2d的一端设置限位块2f,让滑块3c的第二移动块3c2只能在限位块2f与固定板2d之间移动,也就限制了本体1的移动范围,防止工作人员操作失误,让伺服电机3a工作时间过长,导致本体1向前移动后脱离滑轨2a 情况的出现,避免了本体1与安装座2脱离的风险。

44.进一步的,本技术提供的盖板2e依然具有缺少让工作人员更换线盒开口的缺陷,为了解决这一问题,如图2所示:

45.盖板2e上设置有方形开口2e1,方形开口2e1位于滑块3c运动轨迹靠近固定板2d的上方。

46.基于上述实施例,本体1本身是具有线盒的,线盒设置在本体1的末端,线盒内用于放置扎丝,由于盖板2e让更换扎丝的通道被覆盖,需要在盖板2e上开设方形开口2e1,方形开口2e1与本体1线盒开口的大小相同,并且方形开口2e1位于盖板2e靠近固定板2d的位置,这样工作人员只用将本体1移动到贴紧固定板2d的位置,就能让本体1的线盒与方形开口2e1 重合,以至于不需要额外调整本体1线盒与方形开口2e1的相对位置,就能让工作人员更换扎线,从而方便了工作人员操作。

47.进一步的,本技术提供的直线驱动器3依然存在伺服电机3a的输出端与螺旋杆3b不在同一条直线上的缺陷,为了解决这一问题,如图5所示:

48.还包括有驱动齿轮3d和从动齿轮3e;驱动齿轮3d设置在伺服电机3a的输出端,从动齿轮3e套接在螺旋杆3b穿出固定板2d的一端上,驱动齿轮3d与从动齿轮3e啮合传动连接。

49.基于上述实施例,伺服电机3a设置在安装座2上,位于固定板2d远离滑块3c的一侧,伺服电机3a用于驱动螺旋杆3b旋转,而螺旋杆3b与伺服电机3a的输出端无法处于同一条直线,需要相互啮合的驱动齿轮3d与从动齿轮3e相互配合,伺服电机3a的输出端转动带动驱动齿轮3d转动,驱动齿轮3d带动啮合的从动齿轮3e转动,而从动齿轮3e则带动与其固定连接的螺旋杆3b转动,螺旋杆3b则带动与螺旋杆3b传动连接的滑块3c转动,而滑块3c 因为滑轨2a的限位导致无法转动,只能向前移动,最终带动滑块3c上的本体1向前移动。

50.进一步的,本技术提供的第一手持部4依然具有在本体1向外移动时,工作人员抓持第一手持部4时会出现重心不稳,从而拿不住的缺陷,为了解决这一问题,如图1所示:

51.还包括有第二手持部5;第二手持部5设置在安装座2上,第二手持部5与第一手持部4 位于同一侧并且位于限位块2f的下方。

52.基于上述实施例,当本体1及滑轨2a足够长的时候,本体1在向远离固定板2d方向移动的时候,会让安装座2上的重心向远离固定板2d的方向移动,从而让工作人员手握第一手持部4时使用便携式梁底钢筋绑扎器的难度增大,限位块2f的下方设置第二手持部5,可以让工作人员在需要的时候,用两只手分别抓持第一手持部4和第二手持部5进行工作,防

止产生掉落的情况。

53.进一步的,本技术提供的第二手持部5依然具有在不需要用到第二手持部5时会妨碍到工作人员工作的缺陷,为了解决这一问题,如图1和图7所示:

54.还包括有弹性卡扣5a和卡座2b;第二手持部5的一端与安装座2铰接,第二手持部5 的另一端设置有弹性卡扣5a,安装座2上设置有与弹性卡扣5a相匹配的卡座2b。

55.基于上述实施例,本技术提供的弹性卡扣5a包括有固定部5a1、第一塑料杆5a2、第二塑料杆5a3、第三塑料杆5a4、第四塑料杆5a5和卡块5a6,第一塑料杆5a2、第二塑料杆5a3、第三塑料杆5a4和第四塑料杆5a5依次首位固定连接而成m型结构,m型结构可以在受力收缩时,具有恢复原状的弹力,固定部5a1设置在第二塑料杆5a3和第三塑料杆5a4的连接处,并且第一塑料杆5a2和第四塑料杆5a5的外侧各设置有一个卡块5a6,卡座2b设置在安装座 2上并且与第二手持部5处于同一侧,卡座2b上设置有与弹性卡扣5a相匹配的插孔2b1和限位孔2b2,工作人员通过压缩第一塑料杆5a2和第四塑料杆5a5,让两个卡块5a6向内紧缩,然后插入插孔2b1中,再松开第一塑料杆5a2和第四塑料杆5a5,这样弹性卡扣5a就恢复了原状,卡块5a6也就向外移动,插入限位孔2b2中,从而让与弹性卡扣5a固定连接的第二手持部5卡接在安装座2上。

56.以上实施例仅表达了本实用新型的一种或几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1