用于环形混凝土墙体结构的带肋钢模板的制作方法

1.本实用新型属于建筑领域,具体涉及一种用于环形混凝土墙体结构的带肋钢模板。

背景技术:

2.随着社会的发展,人们对于建筑造型的需求趋于多样化,将环形混凝土结构用于建筑墙体造型的需求逐渐增多。在建筑施工中环形混凝土墙体结构的模板设计及安装是施工过程中的一大难点,传统工法已无法适应目前建筑施工的新形势。

3.环形混凝土墙体结构的模板施工技术近年来发展较快,铝合金模板和定型钢模板得到广泛应用。铝合金模板或定型钢模板需要在工厂进行加工,而后运输到现场进行拼装,施工成本较高且工期较长。若现场结构设计尺寸变更,需要根据实际情况重新定制模板,导致施工周期延长。因此,研发现场加工、安拆方便、可重复利用的适用于环形混凝土墙体的模板技术尤为重要。

4.随着技术的发展,目前对于环形混凝土结构墙体的施工,主要采取两种方案,一种是采用木模板进行拼装,将整个的木胶合板分割或弯成预定弧度,并采用钢筋或铁钉进行固定,以保证浇筑后的模板形状。第二种方法是采用定型钢模板,工厂依据设计单位的图纸将钢模板加工成型,运输到施工现场,进行组装。采用木模板支模方式存在施工误差大、制作周期长、安装困难、人工成本高、材料无法二次利用的缺点;定制钢模板支模方式存在制作周期长、制造及运输成本高、成型后无法改变其形状的缺点。

技术实现要素:

5.针对现有技术的不足,本实用新型的目的旨在提供一种用于环形混凝土墙体结构的带肋钢模板,实现了现场加工,可重复利用,从而达到提高施工效率、降低施工成本的目的。

6.为实现上述目的,本实用新型采用如下技术方案:

7.一种用于环形混凝土墙体结构的带肋钢模板,包括面板拼板单元,所述面板拼板单元包括位于环形混凝土墙体内侧面的内侧面板拼板单元和位于环形混凝土墙体外侧面的板拼板单元,若干内、外侧面板拼板单元各自通过螺栓紧固件对应组成内、外侧面板,所述内侧面板拼板单元包括内侧钢板、内侧肋板、螺栓紧固件及定位钢丝,所述内侧肋板和内侧钢板焊接固定;所述外侧面板拼板单元包括外侧钢板、外侧肋板及螺栓紧固件,所述外侧钢板和外侧肋板焊接固定。

8.进一步地,所述内侧面板与地面之间还安装有内部斜撑;所述外侧面板与地面之间安装有外部斜撑。

9.进一步地,所述外侧面板及内侧面板的顶部开口处设置有上口定位连接件;所述上口定位连接件的两侧分别固定在所述外侧面板上和所述内侧面板上,使内侧拼板单元与外侧拼板单元连接形成整体。

10.进一步地,所述定位钢丝位于内侧面板内侧,所述内侧面板上设置有8个定位点,地面上相对应的位置也设置有8个定位点,所述定位钢丝共8条,一端固定在所述内侧钢板上的定位点,另一端固定在地面上对应位置的定位点,8条定位钢丝将内侧面板平分并相交于所述环形混凝土墙体轴心。

11.进一步地,所述上口定位连接包括u型弧形钢板和螺栓,所述u型弧形钢板的宽度与所述环形混凝土墙体的厚度一致,所述u型弧形钢板的弧度与所述环形混凝土墙体的内外侧墙体墙体弧度一致;所述u型弧形钢板的厚度与所述内侧面板拼板单元的厚度一致。

12.进一步地,所述上口定位连接件通过螺栓分别与所述内侧面板和所述外侧面板连接,起到连接内侧面板和外侧面板的作用,对外侧面板起到定位的作用,同时也增强了带肋钢模板整体刚度。

13.进一步地,所述定位钢丝采用直径2-3mm的细钢丝,所述定位点为直径6mm的圆钢拉环,八点定位钢丝用于校核内侧面板的弧度及对内侧面板拼板单元的位置进行定位。

14.进一步地,若干所述内侧面板拼板单元通过螺栓紧固件固定,组成内侧面板,相邻所述内侧面板拼板单元的拼接缝处设置有胶条;若干所述外侧面板拼板单元通过螺栓紧固件固定,组成外侧面板,相邻所述外侧面板拼板单元的拼接缝处设置有胶条。拼接缝处使用胶条密封,以防止漏浆。

15.本实用新型的有益效果在于:本实用新型采用采用薄钢板和角钢作为现场模板加工原材料,材料获取方便,可根据现场结构的实际尺寸灵活调整,适用性强;采用上口定位连接件、八点定位钢丝法对本实用新型的形状、安装位置进行定位,定位精确;本实用新型的各拼接单元采用螺栓连接,安装拆除较为便捷,相对于定制钢模板及传统木模板,有效降低施工成本,缩短施工工期。

16.使用本实用新型浇筑环形混凝土墙体,避免了大量材料消耗并极大提高施工效率,在空间定位方面,方法简单,可操作性强,解决定位难题,一定程度降低研发费用。本实用新型通过降低材料消耗,提高效率和适用性等方法,有效提高经济效益。在全生命周期内(周转100次)相较于传统木模板材料费用可降低50%-60%,人工费用可降低30%;相较于定制钢模板材料费用可降低70%-80%,人工费用提高10%,本实用新型有较广阔的应用前景。

附图说明

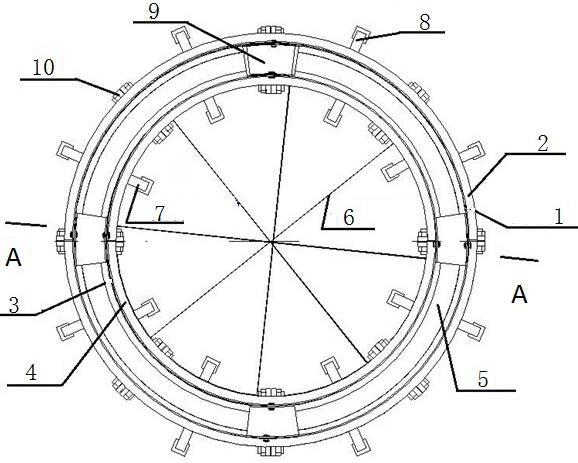

17.附图1为本实用新型的平面布置图;

18.附图2为本实用新型的剖面图(a-a剖面);

19.附图3为本实用新型内侧面板的侧立面展开图;

20.附图4为本实用新型的加工展示图;

21.附图5为本实用新型的三维立体图;

22.附图6为上口定位连接件的结构图。

23.附图标记:1.外侧钢板;2.外侧肋板;3.内侧钢板;4.内侧肋板;5.环形混凝土墙体;6.定位钢丝;7.内部斜撑;8.外部斜撑;9.上口定位连接件;10.螺栓紧固件;11.内侧面板;12.外侧面板;13.定位点;14.螺栓;15.紧固螺栓连接板;16.拼接缝;17.u型弧形钢板。

具体实施方式

24.下面,结合附图以 及具体实施方式,对本实用新型做进一步描述:

25.如图1、图2、图3所示,一种用于环形混凝土墙体结构的带肋钢模板,包括若干面板拼板单元,面板拼板单元包括位于环形混凝土墙体内侧面的若干内侧面板拼板单元和位于环形混凝土墙体外侧面的若干外侧面板拼板单元,若干内侧面板拼板单元组成内侧面板11,各拼板单元通过螺栓紧固件相连后采用内侧面板定位钢丝6定位调整,内侧钢板位于环形墙体结构内侧;若干外侧面板拼板单元组成外侧面板12,若干内侧面板拼板单元通过螺栓紧固件10固定,组成内侧面板11,相邻内侧面板拼板单元的拼接缝16处设置有胶条;若干外侧面板拼板单元通过螺栓紧固件10固定,组成外侧面板12,相邻外侧面板拼板单元的拼接缝16处设置有胶条,拼接缝16处使用胶条密封,以防止漏浆。

26.内侧面板拼板单元包括内侧肋板4、内侧钢板3、螺栓紧固件10及定位钢丝6,内侧肋板4和内侧钢板3使用螺栓紧固件10固定在一起,内侧钢板3位于靠近环形混凝土墙体5的内侧,内侧面板11上还设置有八条定位钢丝6,八条定位钢丝6位于内侧面板11内侧,内侧面板11上设置有八个定位点13,地面上相对应的位置也设置有八个定位点13,八条定位钢丝6均是一端固定在内侧面板11上的定位点13,另一端固定在地面上对应位置的定位点13,八条定位钢丝6将内侧面板11平分并相交于环形混凝土墙体5的轴心;定位钢丝6采用直径2-3mm的细钢丝,定位点13为直径6mm的圆钢拉环,八点定位钢丝法用于校核内侧面板11的弧度及对内侧面板拼板单元的位置进行定位;

27.外侧面板拼板单元包括外侧钢板1、外侧肋板2及螺栓紧固件10,外侧钢板1和外侧肋板2使用螺栓紧固件10固定在一起;外侧面板12及内侧面板的顶部开口处设置有上口定位连接件9,上口定位连接9包括u型弧形钢板17和螺栓14,u型弧形钢板17的宽度与环形混凝土墙体5的厚度一致,u型弧形钢板17的弧度与所述环形混凝土墙体的内外侧墙体的弧度一致;u型弧形钢板17的厚度与内侧面板拼板单元的厚度一致,上口定位连接件9的u型弧形钢板17的两侧分别通过螺栓14固定在外侧面板12上和内侧面板11上,起到连接内侧面板11和外侧面板12的作用,对外侧面板12起到定位的作用,同时也增强了带肋钢模板整体刚度。

28.内侧面板11与地面之间还安装有内部斜撑7;外侧面板12与地面之间安装有外部斜撑8,可以加强带肋钢模板的下剖刚度。

29.本实用新型的安装方法:在安装时采用吊装设备将外侧面板拼板单元和内侧面板拼板单元吊运至安装位置,首先,将若干内侧面板拼板单元采用螺栓紧固件10连接在一起,相邻内侧面板拼板单元之间的拼接缝16处设置胶条密封,以防止漏浆,利用定位钢丝8点定位法调整各内侧面板拼板单元的空间位置,组成内侧面板11,调整结束后,安装内部斜撑7,加强带肋钢模板的下部刚度;

30.然后,组拼若干外侧面板拼板单元,利用螺栓紧固件10将若干外侧面板拼板单元连接在一起,组成外侧面板12,组拼完成后,在内侧面板11和外侧面板12的开口处安装上口定位连接件9,将内侧面板11和外侧面板12连接在一起,安装外部斜撑8。

31.上口定位连接件9的宽度与环形混凝土墙体5的宽度相同,上口定位连接件的两端分别通过螺栓固定在内侧面板11和外侧面板12的肋板上。

32.定位钢丝6的长度提前根据环形混凝土墙体5的尺寸确定,定位钢丝6的一端固定在内侧面板11的定位点13处,另一端依据划分规律连接至地面对应的定位点13处,所有定

位钢丝6连接至指定的定位点13后,调整定位钢丝6交汇交至环形混凝土墙体5的轴心,若定位钢丝6交点有偏差,则对内部面板拼板单元进行微调,划分规律为八条定位钢丝平分内侧面板11且交汇于环形混凝土墙体5的轴心。

33.需要说明的是,外侧面板12也可称为外侧带肋钢模板,内侧面板11也可称为内侧带肋钢模板;螺栓紧固件10包括紧固螺栓连接板15和螺栓14。

34.对本领域的技术人员来说,可根据以上描述的技术方案以及构思,做出其它各种相应的改变以及形变,而所有的这些改变以及形变都应该属于本实用新型权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1