石墨热场柱状料旋切内掏的装置的制作方法

1.本实用新型属于切割技术领域,尤其涉及一种石墨热场柱状料旋切内掏的装置。

背景技术:

2.石墨热场其包括了若干的筒状构件。

3.现有的筒状构件其加工一般是通过柱状原料进行分切加工,分切后再组合制得筒状构件。

4.由于石墨热场的直径较大,例如,直径50cm,利用上述这种传统的方式其存在非常大的材料浪费,因为分切单块后需要切除用于形成内直径的多余材料,成本高并且生产效率低,因为最终要组合形成一个圆筒状,就需要单块内多余材料去除,同时,单块和单块之间需要组合拼接,难度较大,所以效率低。

5.其次,这种方式的筒状构件其存在泄漏的隐患,导致难以批量化生产加工制造。

技术实现要素:

6.本实用新型的目的是针对上述问题,提供一种可以解决上述问题的石墨热场柱状料旋切内掏的装置及方法。

7.为达到上述目的,本实用新型采用了下列技术方案:

8.本石墨热场柱状料旋切内掏的装置所述装置用于从一石墨柱状料内部旋切并环切连接处从而得到独立的外筒和内掏件,所述装置包括:

9.第一圆形刀盘,其轴心线呈水平状态;

10.第一圆周面旋切刀,一端垂直连接于第一圆形刀盘,第一圆周面旋切刀的横向截面呈拱形;

11.第二圆形刀盘,与第一圆形刀盘旋转连接;

12.第二圆周面旋切刀,一端垂直连接于第二圆形刀盘,第二圆周面旋切刀的横向截面呈拱形;

13.内端面切割线,为柔性金属切割线;

14.内端面切割线的一端固定在第一圆周面旋切刀远离第一圆形刀盘的一端,内端面切割线的另一端固定在第二圆周面旋切刀远离第二圆形刀盘的一端;

15.当第二圆周面旋切刀靠近第一圆周面旋切刀使得内端面切割线折弯不与石墨柱状料接触时,此时第一圆周面旋切刀和第二圆周面旋切刀在轴向外进给力和旋转外驱动力的共同驱动下用于从石墨柱状料的轴向一端面向内旋转切割从而得到独立的外筒和内掏件;

16.当所述第一圆周面旋切刀和第二圆周面旋切刀在外作用下的驱动下相反运动时,使得内端面切割线被始终拉紧并且内端面切割线的中部和内掏件圆柱面接触从而将内掏件和石墨柱状料的连接处径向向内环切。

17.在上述石墨热场柱状料旋切内掏的装置中,所述的第一圆周面旋切刀和第二圆周

面旋切刀分布在同一圆周线上。

18.在上述石墨热场柱状料旋切内掏的装置中,所述的装置还包括挡位锁止机构,挡位锁止机构用于当内端面切割线折弯时所述第一圆形刀盘周向和第二圆形刀盘的周向锁止,以防止内端面切割线切割石墨柱状料和/或内掏件。

19.在上述石墨热场柱状料旋切内掏的装置中,所述的第一圆周面旋切刀一端固定在第一圆形刀盘周向。

20.在上述石墨热场柱状料旋切内掏的装置中,所述的第二圆周面旋切刀的一端固定在第二圆形刀盘周向。

21.在上述石墨热场柱状料旋切内掏的装置中,所述的第一圆形刀盘和第二圆形刀盘之间通过轴承件连接。

22.在上述石墨热场柱状料旋切内掏的装置中,所述的挡位锁止机构包括至少一个穿设在第一圆形刀盘周向并且与第一圆形刀盘螺纹连接的挡位螺钉,在第二圆形刀盘上设有若干呈圆周分布的螺纹孔,螺纹孔的数量多于挡位螺钉的数量,并且挡位螺钉与相应的螺纹孔螺纹连接。

23.在上述石墨热场柱状料旋切内掏的装置中,所述的第一圆周面旋切刀远离第一圆形刀盘的一端设有第一固定槽,内端面切割线的一端固定于第一固定槽中。

24.在上述石墨热场柱状料旋切内掏的装置中,所述的第二圆周面旋切刀远离第二圆形刀盘的一端设有第二固定槽,内端面切割线的另一端固定于第二固定槽中。

25.石墨热场柱状料旋切内掏的加工方法包括如下步骤:

26.s1,圆周面切割,轴向进刀并且旋转切割,从而在石墨柱状料内部切割加工形成环形切割槽,环形切割槽使得石墨柱状料被分切为外筒和内掏件;

27.s2,连接处环切,从外筒和内掏件的连接处进行径向向内的环切,使得内掏件和外筒分离,即,完成切割加工得到外筒。

28.s3,内掏件重复上述的步骤s1和s2,得到外径缩小的外筒和外径缩小的内掏件。

29.与现有的技术相比,本实用新型的优点在于:

30.利用第一圆周面旋切刀和第二圆周面旋切刀可以实现圆周面的切割,利用内端面切割线可以实现内端面连接处的环切切断,从而可以在石墨柱状料中进行内掏空从而得到外筒,内掏旋切和环切方式可以大幅降低材料的浪费率,大幅降低了生产投入成本。

31.利用圆周切割和环切方式,可以大幅提高生产加工效率,同时还可以确保最终的产品质量,即,可以确保产品一致性和产品合格率。

附图说明

32.图1是本实用新型提供的石墨柱状料内掏孔过程示意图。

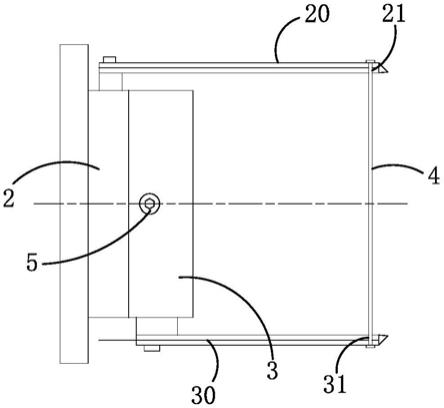

33.图2是本实用新型提供的装置侧视结构示意图。

34.图3是本实用新型提供的内端面切割线弯曲状态示意图。

35.图4是本实用新型提供的内端面切割线环切状态示意图。

36.图中,石墨柱状料1、外筒10、内掏件11、环形切割槽12、第一圆形刀盘2、第一圆周面旋切刀20、第一固定槽21、第二圆形刀盘3、第二圆周面旋切刀30、第二固定槽31、内端面切割线4、挡位螺钉5。

具体实施方式

37.以下是实用新型的具体实施例并结合附图,对本实用新型的技术方案作进一步的描述,但本实用新型并不限于这些实施例。

38.如图1所示,本实施例用于加工石墨热场的外筒10,即,从石墨柱状料1的内部进行旋切掏料内掏件11从而制得外筒10。

39.加工时,利用大型车床对石墨柱状料1进行夹紧,当然,石墨柱状料1可以主动旋转,也可以是固定不动。

40.实施例一

41.如图1-图4所示,本石墨热场柱状料旋切内掏的装置包括第一圆形刀盘2、第一圆周面旋切刀20、第二圆形刀盘3、第二圆周面旋切刀30和内端面切割线4,以及挡位锁止机构。

42.第一圆形刀盘2其轴心线呈水平状态;即,安装于车床上时,第一圆形刀盘2和旋转动力头连接,以使得第一圆形刀盘2能够主动旋转。

43.第一圆周面旋切刀20一端垂直连接于第一圆形刀盘2;具体地,第一圆周面旋切刀20一端固定在第一圆形刀盘2周向。例如,在第一圆形刀盘2的圆周面设有第一弧形垫块,第一圆周面旋切刀20其横向截面呈弧形,例如,拱形,第一圆周面旋切刀20固定在第一弧形垫块的外凸圆面,两者利用第一紧固螺栓实现固定,即,第一紧固螺栓穿设于第一圆周面旋切刀20并且贯穿第一弧形垫块并与第一圆形刀盘2周向的第一螺栓孔螺纹连接。

44.在第一圆周面旋切刀20的长度方向两侧边分别具有第一侧刀刃,以及设于第一圆周面旋切刀20远离第一圆形刀盘2一端端部的第一端刀刃。即,本实施例的第一圆周面旋切刀20其可以实现顺时针和逆时针的切割加工。

45.第二圆形刀盘3与第一圆形刀盘2旋转连接,例如,在第一圆形刀盘2和第二圆形刀盘3之间通过轴承件连接;第二圆形刀盘3呈环形状,在第一圆形刀盘2靠近第二圆形刀盘3的一端具有伸入第二圆形刀盘3中的延伸筒,在延伸筒外壁和第二圆形刀盘3的内壁之间设有轴承件,例如,滚珠轴承,当然也可以是无油轴承或自润滑轴承。

46.如图2-图4所示,第二圆周面旋切刀30一端垂直连接于第二圆形刀盘3;第二圆周面旋切刀30的一端固定在第二圆形刀盘3周向。在第二圆形刀盘3的外圆周面设有第二弧形块,第二圆周面旋切刀30的横向截面呈拱形,所述第二圆周面旋切刀30的一端固定在第二弧形块外圆弧面,例如,利用第二螺栓将第二圆周面旋切刀30、第二弧形块和第二圆形刀盘3固定在一起。

47.其次,在第二圆周面旋切刀30的长度方向两侧边分别具有第二侧刀刃,在第二圆周面旋切刀30远离第二圆形刀盘3的一端部设有第二端刀刃,即,本实施例的第二圆周面旋切刀30可以实现顺时针和逆时针的切割。

48.内端面切割线4为柔性金属切割线;例如,金刚石切割线,具有一定的柔性并且具有非常长的使用寿命。

49.内端面切割线4的一端固定在第一圆周面旋切刀20远离第一圆形刀盘2的一端,内端面切割线4的另一端固定在第二圆周面旋切刀30远离第二圆形刀盘3的一端;具体地,在第一圆周面旋切刀20远离第一圆形刀盘2的一端设有第一固定槽21,内端面切割线4的一端固定于第一固定槽21中,例如,所述内端面切割线4的一端设有防脱凸头,而第一固定槽21

其为t形槽,防脱凸头直径大于第一固定槽21槽口口径,以及大于第一固定槽21的槽底口径,以防止内端面切割线4脱离第一圆周面旋切刀20。

50.如图2-图4所示,第二圆周面旋切刀30远离第二圆形刀盘3的一端设有第二固定槽31,内端面切割线4的另一端固定于第二固定槽31中。内端面切割线4的另一端固定方式和上述的一端固定方式一致。

51.具体地,本实施例的挡位锁止机构用于当内端面切割线4折弯时所述第一圆形刀盘2周向和第二圆形刀盘3的周向锁止,以防止内端面切割线4切割石墨柱状料1和/或内掏件11。具体地,该挡位锁止机构包括穿设在第一圆形刀盘2周向并且与第一圆形刀盘2螺纹连接的挡位螺钉5,在第二圆形刀盘3上设有螺纹孔,挡位螺钉5与螺纹孔螺纹连接。

52.当第二圆周面旋切刀30靠近第一圆周面旋切刀20使得内端面切割线4折弯不与石墨柱状料1接触时,此时第一圆周面旋切刀20和第二圆周面旋切刀30在轴向外进给力和旋转外驱动力的共同驱动下用于从石墨柱状料1的轴向一端面向内旋转切割从而得到独立的外筒10和内掏件11;

53.当所述第一圆周面旋切刀20和第二圆周面旋切刀30在外作用下的驱动下相反运动时,使得内端面切割线4被始终拉紧并且内端面切割线4的中部和内掏件11圆柱面接触从而将内掏件11和石墨柱状料1的连接处径向向内环切。

54.在本实施例中

55.当第二圆周面旋切刀30靠近第一圆周面旋切刀20使得内端面切割线4折弯不与石墨柱状料1接触时,此时第一圆周面旋切刀20和第二圆周面旋切刀30在轴向进给力和旋转外驱动力的驱动下用于从石墨柱状料1的轴向一端面向内旋转切割从而得到独立的外筒10和内掏件11;

56.当然,所述第一圆周面旋切刀20和第二圆周面旋切刀30也只可以进行旋转切割而不发生轴向的进给,可以通过石墨柱状料1不断向第一圆周面旋切刀20和第二圆周面旋切刀30侧给进,以使得第一圆周面旋切刀20和第二圆周面旋切刀30被迫与石墨柱状料1接触切割,达到石墨柱状料1内掏空目的。

57.当所述第一圆周面旋切刀20和第二圆周面旋切刀30在外作用下的驱动下相反运动时,使得内端面切割线4被始终拉紧并且内端面切割线4的中部和内掏件11圆柱面接触从而将内掏件11和石墨柱状料1的连接处径向向内环切。这种状态时,内端面切割线4的中部服帖于内掏件11圆柱面,而第二圆周面旋切刀30和第一圆周面旋切刀20的不断相反运动使得内端面切割线4从拱形状态逐渐慢慢趋向于直线状态,而内端面切割线4呈趋向于直线状态时,则使得内掏件11和石墨柱状料1的连接处环切切断,在车床上设有顶住内掏件11轴心的顶针,以防止环切切断时内掏件11无支撑而直接掉落导致外筒的损伤。

58.实施例二

59.如图1-图4所示,基于实施例一,本实施例提供了一种石墨热场柱状料旋切内掏的加工方法,采用实施例一所述的石墨热场柱状料旋切内掏的装置,所述方法包括如下步骤:

60.s1,圆周面切割,轴向进刀并且旋转切割,从而在石墨柱状料1内部切割加工形成环形切割槽12,环形切割槽12使得石墨柱状料1被分切为外筒10和内掏件11;

61.s2,连接处环切,从外筒10和内掏件11的连接处进行径向向内的环切,使得内掏件11和外筒10分离,即,完成切割加工得到外筒10。

62.s3,内掏件11重复上述的步骤s1和s2,得到外径缩小的外筒和外径缩小的内掏件。

63.实施例三

64.本实施例的工作原理和结构与实施例一基本相同,不同的结构在于:挡位锁止机构包括穿设于第二圆形刀盘3周向的弹簧销,而第一圆形刀盘2的周向设有供弹簧销插入的弹簧销孔,利用弹簧销的自身弹性实现防脱,以及实现周向锁止。

65.本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1