一种用于耐火陶瓷板的生产工艺的制作方法

1.本发明涉及陶瓷板生产技术领域,具体涉及一种用于耐火陶瓷板的生产工艺。

背景技术:

2.陶瓷板具有极强的耐候性,无论日照、雨淋,还是潮气都对表面和基材没有任何影响,大幅或快速的温度变化也不会影响材料的特性和外观,抗弯强度和弹性的合理组合,使陶瓷板具有很高的耐冲击强度,致密的材料表面使灰尘不易粘附,使其清洁更为容易,陶瓷板具有极好的耐火特性,它不会融化、滴落或爆炸,并能长时间保持稳定,陶瓷板易于维护,表面和切割边缘都无需油漆或加保护面层,在部分高温环境下需使用特制的耐火陶瓷板。

3.针对现有技术存在以下问题:

4.1、陶瓷板在生产的过程中需在模具的内部涂抹脱模剂,现均为工人手动涂抹,涂抹过程中容易出现遗漏,进而影响陶瓷板的顺利脱模处理;

5.2、脱模剂在使用前需按脱模剂特定的比例进行添水稀释,现均为人工进行搅拌稀释,促使工人的工作量增加,有待改进。

技术实现要素:

6.本发明提供一种用于耐火陶瓷板的生产工艺,以解决上述背景技术中提出的问题。

7.为解决上述技术问题,本发明所采用的技术方案是:

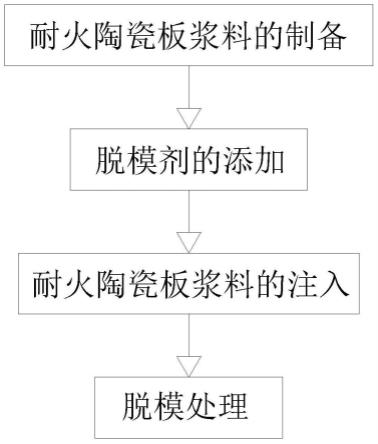

8.一种用于耐火陶瓷板的生产工艺,该用于耐火陶瓷板的生产工艺包括以下步骤:

9.步骤一、耐火陶瓷板浆料的制备,所述耐火陶瓷板浆料包括以下重量份数的原料组分:高岭土30-45份、膨润土28-35份、锆英砂18-25份、瓷石15-18份、水选钠石12-16份、氧化铁份8-10和氧化铝5-8份;

10.步骤二、脱模剂的添加;

11.步骤三、耐火陶瓷板浆料的注入;

12.步骤四、脱模处理:将带有浆料的模具转移至高温炉内进行烘烤处理,烘烤时间设置为26h,烘烤结束后,可将陶瓷板从模具内槽拆卸下,完成脱模处理。

13.本发明技术方案的进一步改进在于:所述步骤一中还包括以下步骤:

14.步骤a1、按比例将耐火陶瓷板浆料的原料添加至球磨机中进行湿法球磨,球磨过程中的注水量为12%,球磨时间设置为60min,球磨完成后得到毛坯浆料;

15.步骤a2、将毛坯浆料添加至高温混合炉内,控制高温混合炉以20℃/min的升温速率加热至880℃,然后保温1h,得到耐火陶瓷板浆料。

16.本发明技术方案的进一步改进在于:所述步骤二中还包括以下步骤:将脱模剂和一定比例的水注入至脱模剂添加装置内,由脱模剂添加装置对其进行混合,然后将耐火陶瓷板模具本体放置在脱模剂添加装置内,控制脱模剂添加装置工作,完成脱模剂的添加工作。

17.本发明技术方案的进一步改进在于:所述步骤三中还包括以下步骤:将耐火陶瓷板浆料注入耐火陶瓷板模具本体的内槽,静置15min以上,静置时,若浆料溢出,则将多余的浆料收集,若浆料不够,则继续注入浆料。

18.本发明技术方案的进一步改进在于:所述脱模剂添加装置包括配重底座,所述配重底座的顶部固定安装有支撑架,所述支撑架的顶部设置有浸没式脱模剂添加机构,所述配重底座的顶部设置有脱模剂回收机构,所述浸没式脱模剂添加机构包括处理框架和耐火陶瓷板模具本体,所述处理框架固定安装在支撑架的顶部,所述处理框架的顶部拆卸式连接有顶部盖板,所述处理框架的右侧拆卸式连接有侧边盖板,所述处理框架的正面固定安装有步进电机,所述处理框架的左侧固定安装有上料弯管,所述上料弯管的右侧延伸至处理框架的内腔中固定连接有上料喷嘴,所述处理框架内腔的底部开设有处理槽,所述处理框架内腔的正面和背面之间转动连接有旋转架,所述步进电机的输出轴延伸至处理框架的内腔中与旋转架的正面固定连接。

19.本发明技术方案的进一步改进在于:所述旋转架的顶部设置有压力监测块,所述压力监测块包括承接板,位于底部的所述承接板固定安装在旋转架顶部,位于底部的所述承接板的顶部固定安装有称重传感器,两个所述承接板之间固定连接有弹性连接脚,两个所述承接板的外壁上固定连接有橡胶套,位于顶部的所述承接板的顶部固定安装有连接座,所述连接座的内部固定安装有固定电磁铁,所述固定电磁铁的顶部拆卸式连接有铁质吸附座,所述铁质吸附座固定安装在耐火陶瓷板模具本体的底部。

20.本发明技术方案的进一步改进在于:所述脱模剂回收机构包括稀释储存罐、联通管和电动伸缩杆,所述稀释储存罐固定安装在配重底座内腔的底部,所述联通管固定连接在处理框架的底部,所述联通管的底部与稀释储存罐的顶部固定连接,所述电动伸缩杆固定安装在处理框架的底部,所述联通管的中部活动连接有过滤管,所述电动伸缩杆的移动端与过滤管的右侧外壁固定连接,所述稀释储存罐的顶部拆卸式连接有滤渣接收盒,所述过滤管的左侧固定安装有微型振动发生器,所述过滤管的内腔中固定安装有固定板,所述固定板的顶部活动连接有活动块,所述活动块的顶部固定安装有锥形过滤筒,所述活动块的顶部焊接有连接杆,所述连接杆的顶部焊接有铁质滑动架。

21.本发明技术方案的进一步改进在于:所述铁质滑动架滑动连接在过滤管的内腔中,所述铁质滑动架的顶部固定连接有弹性件,所述弹性件的顶部固定连接有固定架,所述固定架焊接在过滤管的内腔中,所述固定架的内腔中固定安装有提升电磁铁。

22.本发明技术方案的进一步改进在于:所述稀释储存罐的右侧固定安装有两用泵机,所述两用泵机的输入管与稀释储存罐的右侧固定连接,所述两用泵机的输出端固定连接有三通管,所述三通管的右侧固定连接有电磁阀一,所述电磁阀一的右侧固定连接有上料管,所述上料管远离电磁阀一的一端与上料弯管的左侧固定连接,所述三通管的顶部固定连接有电磁阀二,所述电磁阀二的顶部固定连接有循环管,所述稀释储存罐的顶部固定连接有交流混合管,所述循环管远离电磁阀二的一端与交流混合管的顶部固定连接,所述交流混合管的顶部和底部均开设有通槽,所述交流混合管的内部开设有弧形槽,所述交流混合管的内部开设有位于弧形槽下方的交汇槽。

23.本发明技术方案的进一步改进在于:所述稀释储存罐内腔的顶部固定连接有混合弯管,所述混合弯管远离稀释储存罐内腔顶部的一端固定连接有扩散球,所述扩散球的外

壁上开设有扩散槽,所述扩散球的外壁上固定安装有导向罩,所述导向罩最靠近扩散球的外表面上开设有中心槽,所述导向罩的外壁上焊接有弧形导向翅板。

24.由于采用了上述技术方案,本发明相对现有技术来说,取得的技术进步是:

25.1、本发明提供一种用于耐火陶瓷板的生产工艺,采用耐火陶瓷板模具本体、连接座、固定电磁铁、铁质吸附座和上料喷嘴的结合,将耐火陶瓷板模具本体通过铁质吸附座卡在连接座的顶部,控制固定电磁铁通电产生磁力,配合铁质吸附座对耐火陶瓷板模具本体进行吸附固定,随之控制两用泵机工作并开启电磁阀一,抽取稀释储存罐内稀释后的脱模剂通过上料喷嘴喷向耐火陶瓷板模具本体顶部的槽内,充满后使其浸没一段时间,实现浸没式添加脱模剂的功能,避免手动涂抹容易出现遗漏的问题,保障陶瓷板的顺利脱模处理。

26.2、本发明提供一种用于耐火陶瓷板的生产工艺,采用电磁阀二、通槽、弧形槽、交汇槽、扩散球和扩散槽的结合,预先将指定比例的水和脱模剂添加至稀释储存罐的内腔中,控制两用泵机工作并开启电磁阀二,抽取稀释储存罐内腔中的待混合溶液使其进入通槽内,待混合溶液会通过弧形槽的内腔分流,随之在交汇槽的内腔中交汇,实现交汇混合,然后通过混合弯管的输送进入扩散球的内腔中,再通过扩散槽处呈扩散状排入稀释储存罐内部,同时通过导向罩和弧形导向翅板,提升其扩散的效果,即实现自动混合稀释的功能,降低工人的工作量,提升本装置的高效性。

27.3、本发明提供一种用于耐火陶瓷板的生产工艺,采用步进电机、旋转架、处理槽、联通管和锥形过滤筒的结合,控制步进电机工作,由带动旋转架带动耐火陶瓷板模具本体进行旋转,进而将耐火陶瓷板模具本体内腔中的脱模剂倾倒出,脱模剂通过处理槽的内腔流入至联通管内,再通过锥形过滤筒对其进行过滤后回到稀释储存罐的内腔中,即实现自动对脱模剂进行回收的功能,降低脱模剂的消耗量,减少陶瓷板的生产成本,提升本装置的环保性。

28.4、本发明提供一种用于耐火陶瓷板的生产工艺,采用电动伸缩杆、过滤管、提升电磁铁、锥形过滤筒、固定板和活动块的结合,控制电动伸缩杆进行伸展工作,促使过滤管脱离联通管的中部并移动至其左侧,然后控制提升电磁铁通电产生磁力,对铁质滑动架进行吸附促使其向上滑动,由连接杆带动活动块与固定板的顶部分离,然后控制微型振动发生器工作,带动过滤管进行抖动,促使锥形过滤筒外壁上附着的杂质被抖落出,杂质随之从过滤管的底部滑落出,实现自动对锥形过滤筒进行清理的功能,避免需人工频繁对滤网进行拆卸清理的问题,降低工人的工作量,提升本装置的自动化程度。

附图说明

29.图1为本发明的生产工艺流程图;

30.图2为本发明脱模剂添加装置的结构示意图;

31.图3为本发明处理框架的内部结构示意图;

32.图4为本发明的结构a处放大示意图;

33.图5为本发明压力监测块的结构示意图;

34.图6为本发明脱模剂回收机构的结构示意图;

35.图7为本发明过滤管的内部结构示意图;

36.图8为本发明稀释储存罐的内部结构示意图;

37.图9为本发明交流混合管的剖视结构示意图;

38.图10为本发明扩散球的部分剖视结构示意图。

39.图中:1、配重底座;11、支撑架;

40.2、浸没式脱模剂添加机构;21、处理框架;211、上料弯管;212、上料喷嘴;213、处理槽;214、耐火陶瓷板模具本体;215、旋转架;216、压力监测块;2161、承接板;2162、称重传感器;2163、弹性连接脚;2164、橡胶套;217、连接座;218、固定电磁铁;219、铁质吸附座;22、顶部盖板;23、侧边盖板;24、步进电机;

41.3、脱模剂回收机构;31、稀释储存罐;311、两用泵机;312、三通管;313、电磁阀一;314、上料管;315、电磁阀二;316、循环管;317、交流混合管;3171、通槽;3172、弧形槽;3173、交汇槽;318、混合弯管;319、扩散球;3191、扩散槽;3192、导向罩;3193、中心槽;3194、弧形导向翅板;32、联通管;321、过滤管;322、电动伸缩杆;323、滤渣接收盒;324、微型振动发生器;325、固定板;326、活动块;327、锥形过滤筒;328、连接杆;329、铁质滑动架;3291、固定架;3292、提升电磁铁;3293、弹性件。

具体实施方式

42.下面结合实施例对本发明做进一步详细说明:

43.实施例1

44.如图1-10所示,本发明提供了一种用于耐火陶瓷板的生产工艺,该用于耐火陶瓷板的生产工艺包括以下步骤:

45.步骤一、耐火陶瓷板浆料的制备,耐火陶瓷板浆料包括以下重量份数的原料组分:高岭土30-45份、膨润土28-35份、锆英砂18-25份、瓷石15-18份、水选钠石12-16份、氧化铁份8-10和氧化铝5-8份,具体为:

46.步骤a1、按比例将耐火陶瓷板浆料的原料添加至球磨机中进行湿法球磨,球磨过程中的注水量为12%,球磨时间设置为60min,球磨完成后得到毛坯浆料;

47.步骤a2、将毛坯浆料添加至高温混合炉内,控制高温混合炉以20℃/min的升温速率加热至880℃,然后保温1h,得到耐火陶瓷板浆料;

48.步骤二、脱模剂的添加,具体为:将脱模剂和一定比例的水注入至脱模剂添加装置内,由脱模剂添加装置对其进行混合,然后将耐火陶瓷板模具本体放置在脱模剂添加装置内,控制脱模剂添加装置工作,完成脱模剂的添加工作;

49.步骤三、耐火陶瓷板浆料的注入,具体为:将耐火陶瓷板浆料注入耐火陶瓷板模具本体的内槽,静置15min以上,静置时,若浆料溢出,则将多余的浆料收集,若浆料不够,则继续注入浆料;

50.步骤四、脱模处理:将带有浆料的模具转移至高温炉内进行烘烤处理,烘烤时间设置为26h,烘烤结束后,可将陶瓷板从模具内槽拆卸下,完成脱模处理。

51.实施例2

52.如图1-10所示,在实施例1的基础上,本发明提供一种技术方案:优选的,脱模剂添加装置包括配重底座1,配重底座1的顶部固定安装有支撑架11,支撑架11的顶部设置有浸没式脱模剂添加机构2,配重底座1的顶部设置有脱模剂回收机构3,浸没式脱模剂添加机构2包括处理框架21和耐火陶瓷板模具本体214,处理框架21固定安装在支撑架11的顶部,处

理框架21的顶部拆卸式连接有顶部盖板22,处理框架21的右侧拆卸式连接有侧边盖板23,处理框架21的正面固定安装有步进电机24,处理框架21的左侧固定安装有上料弯管211,上料弯管211的右侧延伸至处理框架21的内腔中固定连接有上料喷嘴212,处理框架21内腔的底部开设有处理槽213,处理框架21内腔的正面和背面之间转动连接有旋转架215,控制步进电机24工作,由带动旋转架215带动耐火陶瓷板模具本体214进行旋转,进而将耐火陶瓷板模具本体214内腔中的脱模剂倾倒出,脱模剂通过处理槽213的内腔流入至联通管32内,再通过锥形过滤筒327对其进行过滤后回到稀释储存罐31的内腔中,即实现自动对脱模剂进行回收的功能,步进电机24的输出轴延伸至处理框架21的内腔中与旋转架215的正面固定连接,旋转架215的顶部设置有压力监测块216,压力监测块216包括承接板2161,位于底部的承接板2161固定安装在旋转架215顶部,位于底部的承接板2161的顶部固定安装有称重传感器2162,两个承接板2161之间固定连接有弹性连接脚2163,两个承接板2161的外壁上固定连接有橡胶套2164,位于顶部的承接板2161的顶部固定安装有连接座217,连接座217的内部固定安装有固定电磁铁218,固定电磁铁218的顶部拆卸式连接有铁质吸附座219,铁质吸附座219固定安装在耐火陶瓷板模具本体214的底部,将耐火陶瓷板模具本体214通过铁质吸附座219卡在连接座217的顶部,控制固定电磁铁218通电产生磁力,配合铁质吸附座219对耐火陶瓷板模具本体214进行吸附固定,随之控制两用泵机311工作并开启电磁阀一313,抽取稀释储存罐31内稀释后的脱模剂通过上料喷嘴212喷向耐火陶瓷板模具本体214顶部的槽内,充满后使其浸没一段时间,实现浸没式添加脱模剂的功能,通过上料喷嘴212注入脱模剂的过程中,通过称重传感器2162对耐火陶瓷板模具本体214的重量进行监测,到达预设值后自动控制两用泵机311停止工作,完成注入工作,降低人工的干预。

53.实施例3

54.如图1-10所示,在实施例1的基础上,本发明提供一种技术方案:优选的,脱模剂回收机构3包括稀释储存罐31、联通管32和电动伸缩杆322,稀释储存罐31固定安装在配重底座1内腔的底部,联通管32固定连接在处理框架21的底部,联通管32的底部与稀释储存罐31的顶部固定连接,电动伸缩杆322固定安装在处理框架21的底部,联通管32的中部活动连接有过滤管321,电动伸缩杆322的移动端与过滤管321的右侧外壁固定连接,稀释储存罐31的顶部拆卸式连接有滤渣接收盒323,过滤管321的左侧固定安装有微型振动发生器324,过滤管321的内腔中固定安装有固定板325,固定板325的顶部活动连接有活动块326,活动块326的顶部固定安装有锥形过滤筒327,活动块326的顶部焊接有连接杆328,连接杆328的顶部焊接有铁质滑动架329,铁质滑动架329滑动连接在过滤管321的内腔中,铁质滑动架329的顶部固定连接有弹性件3293,弹性件3293的顶部固定连接有固定架3291,固定架3291焊接在过滤管321的内腔中,固定架3291的内腔中固定安装有提升电磁铁3292,控制电动伸缩杆322进行伸展工作,促使过滤管321脱离联通管32的中部并移动至其左侧,然后控制提升电磁铁3292通电产生磁力,对铁质滑动架329进行吸附促使其向上滑动,由连接杆328带动活动块326与固定板325的顶部分离,然后控制微型振动发生器324工作,带动过滤管321进行抖动,促使锥形过滤筒327外壁上附着的杂质被抖落出,杂质随之从过滤管321的底部滑落出,实现自动对锥形过滤筒327进行清理的功能,通过弹性件3293的弹力设计,当提升电磁铁3292停止工作后,可推动活动块326复位,便于过滤工作的顺利进行。

55.实施例4

56.如图1-10所示,在实施例1的基础上,本发明提供一种技术方案:优选的,稀释储存罐31的右侧固定安装有两用泵机311,两用泵机311的输入管与稀释储存罐31的右侧固定连接,两用泵机311的输出端固定连接有三通管312,三通管312的右侧固定连接有电磁阀一313,电磁阀一313的右侧固定连接有上料管314,上料管314远离电磁阀一313的一端与上料弯管211的左侧固定连接,三通管312的顶部固定连接有电磁阀二315,电磁阀二315的顶部固定连接有循环管316,稀释储存罐31的顶部固定连接有交流混合管317,循环管316远离电磁阀二315的一端与交流混合管317的顶部固定连接,交流混合管317的顶部和底部均开设有通槽3171,交流混合管317的内部开设有弧形槽3172,交流混合管317的内部开设有位于弧形槽3172下方的交汇槽3173,稀释储存罐31内腔的顶部固定连接有混合弯管318,混合弯管318远离稀释储存罐31内腔顶部的一端固定连接有扩散球319,扩散球319的外壁上开设有扩散槽3191,扩散球319的外壁上固定安装有导向罩3192,导向罩3192最靠近扩散球319的外表面上开设有中心槽3193,导向罩3192的外壁上焊接有弧形导向翅板3194,预先将指定比例的水和脱模剂添加至稀释储存罐31的内腔中,控制两用泵机311工作并开启电磁阀二315,抽取稀释储存罐31内腔中的待混合溶液使其进入通槽3171内,待混合溶液会通过弧形槽3172的内腔分流,随之在交汇槽3173的内腔中交汇,实现交汇混合,然后通过混合弯管318的输送进入扩散球319的内腔中,再通过扩散槽3191处呈扩散状排入稀释储存罐31内部,即实现自动混合稀释的功能,导向罩3192可对扩散槽3191喷出的部分溶液扩散导向,弧形导向翅板3194可对导向罩3192外壁的部分溶液进行扩散导向,进一步提升溶液的扩散效果。

57.上文一般性的对本发明做了详尽的描述,但在本发明基础上,可以对之做一些修改或改进,这对于技术领域的一般技术人员是显而易见的。因此,在不脱离本发明思想精神的修改或改进,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1