一种塔楼式干粉砂浆搅拌楼全自动上料系统的制作方法

1.本技术涉及砂浆搅拌楼的领域,尤其是涉及一种塔楼式干粉砂浆搅拌楼全自动上料系统。

背景技术:

2.干粉砂浆,是指经干燥筛分处理的骨料(如石英砂)、无机胶凝材料(如水泥)和添加剂(如聚合物)等按一定比例进行物理混合而成的一种颗粒状或粉状,以袋装或散装的形式运至工地,加水拌和后即可直接使用的物料。干粉砂浆在建筑业中以薄层发挥粘结、衬垫、防护和装饰作用,建筑和装修工程应用极为广泛。

3.相关技术中,用于储存干粉砂浆原料的原料罐设置于搅拌楼的顶层,在对原料罐进行上料时,上料员需要通过升降货梯将所需原料从搅拌楼的底层运送到顶层并投放到原料罐内,上料的效率低下。

技术实现要素:

4.为了改善上述技术问题,本技术提供一种塔楼式干粉砂浆搅拌楼全自动上料系统。

5.本技术提供的一种塔楼式干粉砂浆搅拌楼全自动上料系统,采用如下的技术方案:

6.一种塔楼式干粉砂浆搅拌楼全自动上料系统,包括搅拌楼楼体,所述搅拌楼楼体的顶层设有粉体原料罐和颗粒原料罐,所述搅拌楼楼体内设有控制器,所述粉体原料罐的进料端连接有气力输送装置,所述颗粒原料罐的进料端连接有机械提升装置,所述气力输送装置以及机械提升装置分别与控制器电连接。

7.通过采用上述技术方案,在需要进行上料时,控制器可以分别对气力输送装置以及机械提升装置进行启动控制,从而分别完成粉体原料罐以及颗粒原料罐的上料。无需配置专门的上料员,降低人力成本;上料过程由控制器进行控制,自动化程度较高,提高了上料速度。

8.可选的,所述气力输送装置包括粉料罐装车、气力输送管道、旋风分离器和抽风机,所述气力输送管道的一端与粉料罐装车的卸料端连接,另一端与旋风分离器的进风口连接,所述旋风分离器的出风口与抽风机连接,所述旋风分离器的出料口与粉体原料罐的进料端连接,所述抽风机与控制器电连接。

9.通过采用上述技术方案,当粉体原料罐需要进行上料时,控制器控制抽风机启动,抽风机对气力输送管道进行抽吸,将粉料罐装车内的粉料抽吸出来并沿着气力输送管道抽送至旋风分离器内,最终粉料从旋风分离器内落入粉体原料罐中,完成对粉体原料罐进行上料的目的。

10.可选的,所述粉体原料罐的内壁上设有第一料位计,所述第一料位计与控制器电连接。

11.通过采用上述技术方案,第一料位计能够对粉体原料罐内粉料的料位高度进行检测,可以设置好粉体原料罐中粉料的上下极限位置,当第一料位计检测到粉料低于粉体原料罐下极限位置的时候,发出报警信号,控制器接收到报警信号后控制气力输送装置对粉体原料罐进行上料;当第一料位计检测到粉料高于粉体原料罐上极限位置的时候,发出报警信号,控制器接收到报警信号后控制气力输送装置停止对粉体原料罐的上料操作。通过第一料位计的设置,进一步提高了该上料系统的自动化程度,提高粉料的上料效率。

12.可选的,所述机械提升装置包括吨袋拆包机和斗式提升机,所述吨袋拆包机的输出端与斗式提升机的输入端连接,所述斗式提升机的输出端与颗粒原料罐的进料端连接,所述吨袋拆包机以及斗式提升机分别与控制器电连接。

13.通过采用上述技术方案,当颗粒原料罐需要进行上料时,控制器控制吨袋拆包机和斗式提升机启动,吨袋拆包机将粒料的包装袋拆解后,将粒料输送至斗式提升机内,斗式提升机将粒料提升至颗粒原料罐内,完成对颗粒原料罐进行上料的目的。

14.可选的,所述颗粒原料罐的内壁上设有第二料位计,所述第二料位计与控制器电连接。

15.通过采用上述技术方案,第二料位计能够对颗粒原料罐内粒料的料位高度进行检测,可以设置好颗粒原料罐中粒料的上下极限位置,当第二料位计检测到粒料低于颗粒原料罐下极限位置的时候,发出报警信号,控制器接收到报警信号后控制机械提升装置对颗粒原料罐进行上料;当第二料位计检测到粒料高于颗粒原料罐上极限位置的时候,发出报警信号,控制器接收到报警信号后控制机械提升装置停止对颗粒原料罐的上料操作。通过第二料位计的设置,进一步提高了该上料系统的自动化程度,提高粒料的上料效率。

16.可选的,所述气力输送管道靠近粉料罐装车的一端设有可拆卸连接机构,所述可拆卸连接机构与粉料罐装车的卸料端连接。

17.通过采用上述技术方案,可拆卸连接机构的设置便于气力输送管道与粉料罐装车进行拆装,从而提高粉料的上料效率。

18.可选的,所述可拆卸连接机构包括连接管、套胶管和抱箍,所述连接管固定连接于粉料罐装车的卸料端,所述套胶管的一端与气力输送管道靠近粉料罐装车的一端固定连接,另一端套设于连接管的外侧,所述抱箍套设于套胶管远离气力输送管道的一端。

19.通过采用上述技术方案,将抱箍松开即可完成套胶管与连接管的分离,从而提高气力输送管道与粉料罐装车拆卸分离的效率;将套胶管套设在连接管的外侧并将套胶管外侧的抱箍箍紧即可完成套胶管与连接管的连接,从而提高气力输送管道与粉料罐装车安装连接的效率。

20.可选的,所述斗式提升机靠近自身出料口一端的内壁上设有耐磨防护层。

21.通过采用上述技术方案,在斗式提升机靠近自身出料口一端的内壁上加设耐磨防护层,使得斗式提升机对颗粒原料罐进行上料时,卸料抛出的颗粒物料击打在耐磨防护层上并与耐磨防护层发生摩擦,提高了斗式提升机的耐磨性能,减少了斗式提升机的内壁被磨穿的可能,延长了斗式提升机的使用寿命。

22.综上所述,本技术包括以下至少一种有益技术效果:

23.通过气力输送装置和机械提升装置的设置,在需要进行上料时,控制器可以分别对气力输送装置以及机械提升装置进行启动控制,从而分别完成粉体原料罐以及颗粒原料

罐的上料。无需配置专门的上料员,降低人力成本。上料过程由控制器进行控制,自动化程度较高,提高了上料速度;

24.通过可拆卸连接机构的设置,可以便于气力输送管道与粉料罐装车进行拆装,从而提高粉料的上料效率;

25.通过耐磨防护层的设置,在斗式提升机对颗粒原料罐进行上料时,卸料抛出的颗粒物料击打在耐磨防护层上并与耐磨防护层发生摩擦,提高了斗式提升机的耐磨性能,减少了斗式提升机的内壁被磨穿的可能,延长了斗式提升机的使用寿命。

附图说明

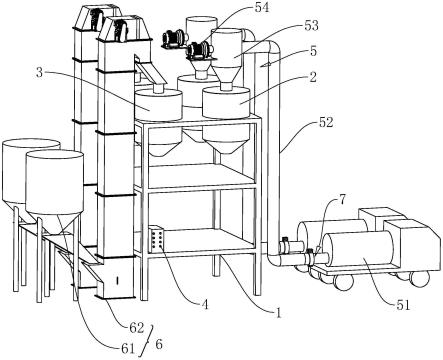

26.图1是本技术实施例的整体结构示意图。

27.图2是体现本技术实施例中第一料位计和第二料位计结构及位置关系的剖视图。

28.图3是体现本技术实施例中可拆卸连接机构的结构示意图。

29.附图标记说明:1、搅拌楼楼体;2、粉体原料罐;21、第一料位计;3、颗粒原料罐;31、第二料位计;4、控制器;5、气力输送装置;51、粉料罐装车;52、气力输送管道;53、旋风分离器;54、抽风机;6、机械提升装置;61、吨袋拆包机;62、斗式提升机;621、耐磨防护层;7、可拆卸连接机构;71、连接管;72、套胶管;73、抱箍。

具体实施方式

30.以下结合附图1-3,对本技术作进一步详细说明。

31.本技术实施例公开一种塔楼式干粉砂浆搅拌楼全自动上料系统。参照图1,一种塔楼式干粉砂浆搅拌楼全自动上料系统,包括搅拌楼楼体1,搅拌楼楼体1的顶层固定连接有粉体原料罐2和颗粒原料罐3。粉体原料罐2用于储存粉料,颗粒原料罐3用于储存粒料。搅拌楼楼体1内安装有控制器4,粉体原料罐2的进料端连接有气力输送装置5,颗粒原料罐3的进料端连接有机械提升装置6,气力输送装置5以及机械提升装置6分别与控制器4电连接。

32.在需要进行上料时,控制器4可以分别对气力输送装置5以及机械提升装置6进行启动控制,从而分别完成粉体原料罐2以及颗粒原料罐3的上料。无需配置专门的上料员,降低人力成本;上料过程由控制器4进行控制,自动化程度较高,提高了上料速度。

33.参照图1和图2,粉体原料罐2的内侧壁顶端安装固定有第一料位计21,第一料位计21与控制器4电连接。如此,第一料位计21能够对粉体原料罐2内粉料的料位高度进行检测,可以设置好粉体原料罐2中粉料的上下极限位置,当第一料位计21检测到粉料低于粉体原料罐2下极限位置的时候,发出报警信号,控制器4接收到报警信号后控制气力输送装置5对粉体原料罐2进行上料;当第一料位计21检测到粉料高于粉体原料罐2上极限位置的时候,发出报警信号,控制器4接收到报警信号后控制气力输送装置5停止对粉体原料罐2的上料操作。通过第一料位计21的设置,进一步提高了该上料系统的自动化程度,提高粉料的上料效率。

34.参照图1,气力输送装置5包括粉料罐装车51、气力输送管道52、旋风分离器53和抽风机54,气力输送管道52的一端与粉料罐装车51的卸料端连接,另一端与旋风分离器53的进风口连接。旋风分离器53的出风口与抽风机54连接,旋风分离器53的出料口与粉体原料罐2的进料端连接,抽风机54与控制器4电连接。当粉体原料罐2需要进行上料时,控制器4控

制抽风机54启动,抽风机54对气力输送管道52进行抽吸,将粉料罐装车51内的粉料抽吸出来并沿着气力输送管道52抽送至旋风分离器53内,最终粉料从旋风分离器53内落入粉体原料罐2中,完成对粉体原料罐2进行上料的目的。

35.参照图3,气力输送管道52靠近粉料罐装车51的一端设有可拆卸连接机构7,可拆卸连接机构7与粉料罐装车51的卸料端连接。可拆卸连接机构7包括连接管71、套胶管72和抱箍73,连接管71固定连接于粉料罐装车51的卸料端,套胶管72的一端与气力输送管道52靠近粉料罐装车51的一端固定连接,另一端套设于连接管71的外侧,抱箍73套设于套胶管72远离气力输送管道52的一端。如此,将抱箍73松开即可完成套胶管72与连接管71的分离,从而提高气力输送管道52与粉料罐装车51拆卸分离的效率;将套胶管72套设在连接管71的外侧并将套胶管72外侧的抱箍73箍紧即可完成套胶管72与连接管71的连接,从而提高气力输送管道52与粉料罐装车51安装连接的效率。

36.参照图1和图2,颗粒原料罐3的内侧壁顶端安装固定有第二料位计31,第二料位计31与控制器4电连接。如此,第二料位计31能够对颗粒原料罐3内粒料的料位高度进行检测,可以设置好颗粒原料罐3中粒料的上下极限位置,当第二料位计31检测到粒料低于颗粒原料罐3下极限位置的时候,发出报警信号,控制器4接收到报警信号后控制机械提升装置6对颗粒原料罐3进行上料;当第二料位计31检测到粒料高于颗粒原料罐3上极限位置的时候,发出报警信号,控制器4接收到报警信号后控制机械提升装置6停止对颗粒原料罐3的上料操作。通过第二料位计31的设置,进一步提高了该上料系统的自动化程度,提高粒料的上料效率。

37.参照图1,机械提升装置6包括吨袋拆包机61和斗式提升机62,吨袋拆包机61的输出端与斗式提升机62的输入端连接,斗式提升机62的输出端与颗粒原料罐3的进料端连接,吨袋拆包机61以及斗式提升机62分别与控制器4电连接。当颗粒原料罐3需要进行上料时,控制器4控制吨袋拆包机61和斗式提升机62启动,吨袋拆包机61将粒料的包装袋拆解后,将粒料输送至斗式提升机62内,斗式提升机62将粒料提升至颗粒原料罐3内,完成对颗粒原料罐3进行上料的目的。

38.参照图2,斗式提升机62靠近自身出料口一端的内壁上固定连接有耐磨防护层621。如此,在斗式提升机62靠近自身出料口一端的内壁上加设耐磨防护层621,使得斗式提升机62对颗粒原料罐3进行上料时,卸料抛出的颗粒物料击打在耐磨防护层621上并与耐磨防护层621发生摩擦,提高了斗式提升机62的耐磨性能,减少了斗式提升机62的内壁被磨穿的可能,延长了斗式提升机62的使用寿命。

39.本技术实施例一种塔楼式干粉砂浆搅拌楼全自动上料系统的实施原理为:第一料位计21能够对粉体原料罐2内粉料的料位高度进行检测,可以设置好粉体原料罐2中粉料的上下极限位置,当第一料位计21检测到粉料低于粉体原料罐2下极限位置的时候,发出报警信号,控制器4接收到报警信号后控制气力输送装置5对粉体原料罐2进行上料;当第一料位计21检测到粉料高于粉体原料罐2上极限位置的时候,发出报警信号,控制器4接收到报警信号后控制气力输送装置5停止对粉体原料罐2的上料操作。

40.第二料位计31能够对颗粒原料罐3内粒料的料位高度进行检测,可以设置好颗粒原料罐3中粒料的上下极限位置,当第二料位计31检测到粒料低于颗粒原料罐3下极限位置的时候,发出报警信号,控制器4接收到报警信号后控制机械提升装置6对颗粒原料罐3进行

上料;当第二料位计31检测到粒料高于颗粒原料罐3上极限位置的时候,发出报警信号,控制器4接收到报警信号后控制机械提升装置6停止对颗粒原料罐3的上料操作。

41.通过上述设置,该上料系统无需配置专门的上料员,可以降低人力成本;上料过程由控制器4进行控制,自动化程度高,提高了上料速度。

42.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1