烹饪系统、烹饪控制方法、存储介质、计算机设备与流程

1.本技术涉及烹饪设备技术领域,尤其是涉及到一种烹饪系统、烹饪控制方法、存储介质、计算机设备。

背景技术:

2.现有技术中通常采用金属薄膜作为烹饪器皿的衬底,薄膜在电磁加热设备的作用下,热量上升快,若锅内食材不及时搅拌、沉积过多等情况出现,很容易造成金属薄膜烧穿,甚至导致烹饪器皿烧毁等更严重的事故发生。目前的金属膜衬底烹饪器皿急需改进。

技术实现要素:

3.有鉴于此,本技术提供了一种烹饪系统、烹饪控制方法、存储介质、计算机设备,有助于提高烹饪器皿内食材的加热效果,以及提高烹饪器皿的使用安全性和使用寿命。

4.根据本技术的一个方面,提供了一种烹饪系统,所述烹饪系统包括:

5.烹饪器皿,所述烹饪器皿具有金属膜衬底;

6.电磁加热设备,所述电磁加热设备用于加热所述烹饪器皿,所述金属膜衬底的属性与所述烹饪器皿的受热情况相关。

7.可选地,所述烹饪器皿不同位置的金属膜衬底的预设金属含量和/或金属膜衬底的厚度与相应位置处的预设受热强度正相关。

8.可选地,所述烹饪器皿不同位置的金属膜衬底的预设金属含量和/或金属膜衬底的厚度与相应位置对应的加热设备距离负相关。

9.可选地,所述烹饪器皿包括多个烹饪区域,不同烹饪区域对应于不同厚度的金属镀膜衬底,所述金属镀膜衬底的厚度与所述烹饪区域对应的预设食材接触面积正相关。

10.可选地,所述烹饪系统还包括:

11.振荡频率检测设备,所述振荡频率检测设备与所述电磁加热设备匹配,所述振荡频率检测设备用于检测所述电磁加热设备的电磁振荡频率;

12.控制器,所述控制器与所述振荡频率检测设备以及所述电磁加热设备连接,所述控制器用于根据所述电磁振荡频率控制所述电磁加热设备工作。

13.可选地,所述电磁加热设备包括制冷设备,所述制冷设备与所述控制器连接,所述控制器具体用于根据所述电磁振荡频率以及预设振荡频率,控制所述制冷设备按照第一工作模式工作,其中,所述第一工作模式包括所述制冷设备的制冷功率与所述电磁振荡频率正相关。

14.可选地,所述制冷设备包括多个,所述控制器还用于根据所述电磁振荡频率以及所述预设振荡频率,控制多个制冷设备按照第二工作模式工作,其中,所述第二工作模式包括所述多个制冷设备交替运行或任意数量制冷设备同时运行,以及运行的制冷设备的制冷功率与所述电磁振荡频率正相关。

15.根据本技术的另一方面,提供了一种烹饪控制方法,用于上述的烹饪系统,所述烹

饪系统包括振荡频率检测设备以及控制器,所述方法包括:

16.所述控制器利用所述振荡频率检测设备,获取电磁加热设备对应的电磁振荡频率;

17.所述控制器根据所述电磁振荡频率以及预设振荡频率,控制与所述电磁加热设备对应的制冷设备工作。

18.可选地,所述根据所述电磁振荡频率以及预设振荡频率,控制与所述电磁加热设备对应的制冷设备工作,具体包括:

19.若所述制冷设备包括一个,则根据所述电磁振荡频率以及预设振荡频率,控制所述制冷设备按照第一工作模式工作,其中,所述第一工作模式包括所述制冷设备的制冷功率与所述电磁振荡频率正相关,所述预设振荡频率为预设的所述电磁加热设备对具有金属膜衬底的烹饪器皿加热产生的振荡频率;

20.若所述制冷设备包括多个,则根据所述电磁振荡频率以及所述预设振荡频率,控制多个制冷设备按照第二工作模式工作,其中,所述第二工作模式包括所述多个制冷设备交替运行或任意数量制冷设备同时运行,以及运行的制冷设备的制冷功率与所述电磁振荡频率正相关。

21.根据本技术的另一方面,提供了一种烹饪控制装置,用于上述的烹饪系统,所述烹饪系统包括振荡频率检测设备以及控制器,所述装置包括:

22.频率获取模块,用于所述控制器利用所述振荡频率检测设备,获取电磁加热设备对应的电磁振荡频率;

23.制冷控制模块,用于所述控制器根据所述电磁振荡频率以及预设振荡频率,控制与所述电磁加热设备对应的制冷设备工作。

24.可选地,所述制冷控制模块,具体包括:

25.第一控制单元,用于若所述制冷设备包括一个,则根据所述电磁振荡频率以及预设振荡频率,控制所述制冷设备按照第一工作模式工作,其中,所述第一工作模式包括所述制冷设备的制冷功率与所述电磁振荡频率正相关,所述预设振荡频率为预设的所述电磁加热设备对具有金属膜衬底的烹饪器皿加热产生的振荡频率;

26.第二控制单元,用于若所述制冷设备包括多个,则根据所述电磁振荡频率以及所述预设振荡频率,控制多个制冷设备按照第二工作模式工作,其中,所述第二工作模式包括所述多个制冷设备交替运行或任意数量制冷设备同时运行,以及运行的制冷设备的制冷功率与所述电磁振荡频率正相关。

27.依据本技术又一个方面,提供了一种存储介质,其上存储有计算机程序,所述程序被处理器执行时实现上述烹饪控制方法。

28.依据本技术再一个方面,提供了一种计算机设备,包括存储介质、处理器及存储在存储介质上并可在处理器上运行的计算机程序,所述处理器执行所述程序时实现上述烹饪控制方法。

29.借由上述技术方案,本技术提供的一种烹饪系统、烹饪控制方法、存储介质、计算机设备,烹饪系统包括烹饪器皿以及电磁加热设备,烹饪器皿具有金属膜衬底且该金属膜衬底基于电磁加热设备的加热而发热,该金属膜衬底的属性与烹饪器皿的受热情况相关。本技术实施例提供的烹饪器皿,其对应的金属膜衬底的属性基于烹饪器皿的受热情况确

定,有助于提高烹饪器皿内食材的加热效果,以及提高烹饪器皿的使用安全性和使用寿命,提高了烹饪器皿、烹饪系统的实用性以及产品竞争力。

30.上述说明仅是本技术技术方案的概述,为了能够更清楚了解本技术的技术手段,而可依照说明书的内容予以实施,并且为了让本技术的上述和其它目的、特征和优点能够更明显易懂,以下特举本技术的具体实施方式。

附图说明

31.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

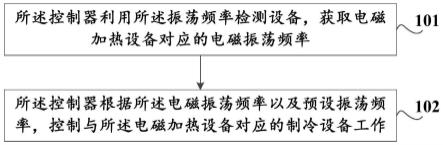

32.图1示出了本技术实施例提供的一种烹饪控制方法的流程示意图。

具体实施方式

33.下文中将参考附图并结合实施例来详细说明本技术。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

34.本技术实施例提供了一种烹饪系统,该烹饪系统包括:烹饪器皿,所述烹饪器皿具有金属膜衬底;电磁加热设备,所述电磁加热设备用于加热所述烹饪器皿,所述金属膜衬底的属性与所述烹饪器皿的受热情况相关。

35.在本技术实施例中,烹饪器皿具有金属膜衬底,该金属膜衬底作为烹饪器皿的发热组件,通过发热实现对烹饪器皿内食材的加热,常见的金属膜材质有:铜、铝、锌等。这类型金属不具备导磁特性,所以按照电磁加热原理,是不会在电磁场中高效发热,但是镀膜技术使得器皿衬底表面生长薄薄的金属层,导致金属原子与自由电子在电磁涡流作用下,相互间间隙较小,因此其电子对原子的碰撞摩擦,造成生热作用比大块金属要强,导致相比大块金属,金属薄膜可以将电磁能转化为更多的热能。基于物理原理可知,例如,金属膜层越厚,原子与电子间间隙越大,由电磁导致的电子涡流与金属原子碰撞摩擦的强度就越小,其发热效果越差,因此器皿使用金属膜加热,可以利用金属膜层厚度与电磁加热热效率之间的关系,调整器皿中加热热源场的梯度分布,金属膜材料也可以直接采用含铁等导磁性金属材料,在电磁感应下发热;金属膜材料也可以直接选用含铁等磁性金属材料,在电磁感应下发热。

36.具体来说,基于电磁加热设备对烹饪器皿的加热情况,也即烹饪器皿的受热情况,确定金属膜衬底的属性,例如确定金属膜衬底的厚度、金属膜衬底的金属材质等属性。举例来说,对于不同烹饪器皿,加热设备与烹饪器皿的距离越近,对金属膜衬底的加热效果越强,相应地烹饪器皿更容易因过热导致损耗,例如,烹饪器皿a与电磁加热设备之间的距离大于烹饪器皿b与电磁加热设备之间的距离,那么烹饪器皿a的金属膜衬底厚度可以小于烹饪器皿b的金属膜衬底厚度。

37.另外,基于电磁加热设备对烹饪器皿不同位置的加热情况,也即烹饪器皿不同位置的受热情况,还可以将烹饪器皿不同位置的金属膜衬底设置为不同属性。举例来说,对于同一个烹饪器皿,烹饪器皿底部要承受食材大部分的重力并且要经常搅拌,如果食材沉积或搅拌不及时,都可能会导致烹饪器皿底部的金属膜衬底过热,严重情况下会引起烹饪器皿衬底烧黑、烧化,而烹饪器皿侧壁与食材接触较少,在一些菜品烹饪中烹饪器皿侧壁与液

体接触较多,可以耐受较长时间的加热而不至于烧黑、烧化,且侧壁相比于底部来说通常距离电磁加热设备更远一些,因此对于同一烹饪器皿,烹饪器皿底部金属膜衬底的厚度可以大于侧壁金属膜衬底的厚度。

38.当然,还可以通过选用不同材质的金属膜衬底实现上述效果,例如烹饪器皿底部选用铁含量较低的材质,侧壁选用铁含量较高的材质,从而形成金属膜衬底。本领域技术人员还可以通过控制金属膜衬底其他方面的属性使得金属膜衬底与烹饪器皿的受热情况相关即可,对于属性的具体内容,在此不做限定。

39.通过应用本实施例的技术方案,烹饪系统包括烹饪器皿以及电磁加热设备,烹饪器皿具有金属膜衬底且该金属膜衬底基于电磁加热设备的加热而发热,该金属膜衬底的属性与烹饪器皿的受热情况相关。本技术实施例提供的烹饪器皿,其对应的金属膜衬底的属性基于烹饪器皿的受热情况确定,有助于提高烹饪器皿内食材的加热效果,以及提高烹饪器皿的使用安全性和使用寿命,提高了烹饪器皿、烹饪系统的实用性以及产品竞争力。

40.在本技术实施例中,可选地,所述烹饪器皿不同位置的金属膜衬底的预设金属含量和/或金属膜衬底的厚度与相应位置处的预设受热强度正相关;所述烹饪器皿不同位置的金属膜衬底的预设金属含量和/或金属膜衬底的厚度与相应位置对应的加热设备距离负相关。

41.在上述实施例中,一个烹饪器皿可以划分不同的位置,对于一个烹饪器皿来说,不同位置处对应的金属膜衬底的属性可以是不同的,且不同位置处金属膜衬底的属性与该位置处的受热强度相关。在实际应用场景中,金属膜衬底的属性至少可以包括预设金属含量(例如铁含量)以及厚度,对于烹饪器皿的各位置,受热强度越高、或与加热设备之间的距离越小(通常为器皿底部)其对应的预设金属含量越高、厚度越厚,金属膜衬底的电磁加热热效率越低,以避免金属膜衬底烧穿,反之,受热强度越低、或与加热设备之间的距离越大(通常为器皿侧壁)其对应的预设金属含量越低、厚度越薄,金属膜衬底的电磁加热热效率越高。

42.在本技术实施例中,可选地,所述烹饪器皿包括多个烹饪区域,不同烹饪区域对应于不同厚度的金属镀膜衬底,所述金属镀膜衬底的厚度与所述烹饪区域对应的预设食材接触面积正相关。

43.在上述实施例中,烹饪器皿对应的不同烹饪区域的金属膜衬底的厚度和/或预设金属含量,还与相应烹饪区域对应的食材接触面积相关。在实际应用场景中,对应烹饪器皿的各烹饪区域,烹饪区域的食材接触面积越大(通常为器皿底部),其对应的预设金属含量越高、厚度越厚,金属膜衬底的电磁加热热效率越低,以避免金属膜衬底烧穿,反之,烹饪区域的食材接触面积越小(通常为器皿侧壁),其对应的预设金属含量越低、厚度越薄,金属膜衬底的电磁加热热效率越高。该金属膜衬底底部厚侧壁薄、底部预设金属含量高侧壁预设金属含量低的分布方式主要针对于普通的具备金属膜衬底的炒锅,对于滚筒锅来说,可以基于滚筒锅的常用工位来确定不同烹饪区域对应的预设食材接触面积大小。

44.在本技术实施例中,可选地,所述烹饪系统还包括:振荡频率检测设备,所述振荡频率检测设备与所述电磁加热设备匹配,所述振荡频率检测设备用于检测所述电磁加热设备的电磁振荡频率;控制器,所述控制器与所述振荡频率检测设备以及所述电磁加热设备连接,所述控制器用于根据所述电磁振荡频率控制所述电磁加热设备工作。

45.在上述实施例中,考虑到一般的电磁加热设备(例如电磁炉、电磁灶)为具有金属膜衬底的烹饪器皿加热时,金属膜衬底在充当电磁加热线圈铁芯阶段,即金属膜衬底作为烹饪器皿的发热组件与电磁加热设备产生的磁场进行电磁发热作用时,相比铁质锅具,电感值更小,这种缺陷会导致电磁加热设备的电磁加热线圈及功率器件发热严重,严重降低电磁加热设备的使用寿命以及电磁加热设备的使用安全性。由于更小的电感值会导致电磁加热线圈自由震荡频率变大,本技术实施例中烹饪系统还包括设置在电磁加热设备处的振荡频率检测设备,通过该振荡频率检测设备可以检测电磁加热设备的电磁振荡频率,由于具备金属膜衬底的烹饪设备受热时对应的电磁加热设备的电磁振荡频率会落入一定的范围内,因此可以基于振荡频率检测设备检测到的电磁振荡频率是否落入该范围,判断烹饪器皿是否是以金属膜作为发热组件的烹饪器皿,以便实现对电磁加热设备的控制,例如电磁振荡频率落入该范围内后,控制器持续对振荡频率检测设备检测的电磁振荡频率进行监控,且可以以更高频率监控该电磁振荡频率,比如原来以5s一次的频率监控电磁振荡频率,当监控到电磁振荡频率落入该范围内之后,以2s一次的频率继续进行监控,进而在电磁振荡频率达到预设阈值时,这时可能电磁加热设备温度过高,必要时可以停止加热,避免危险事故发生。

46.在本技术实施例中,可选地,所述电磁加热设备包括制冷设备,所述制冷设备与所述控制器连接,所述控制器具体用于根据所述电磁振荡频率以及预设振荡频率,控制所述制冷设备按照第一工作模式工作,其中,所述第一工作模式包括所述制冷设备的制冷功率与所述电磁振荡频率正相关。

47.在本技术实施例中,可选地,所述制冷设备包括多个,所述控制器还用于根据所述电磁振荡频率以及所述预设振荡频率,控制多个制冷设备按照第二工作模式工作,其中,所述第二工作模式包括所述多个制冷设备交替运行或任意数量制冷设备同时运行,以及运行的制冷设备的制冷功率与所述电磁振荡频率正相关。

48.在上述实施例中,电磁加热设备还可以配备对应的一个或多个制冷设备,用于为电磁加热设备的功率器件降温,在具体应用场景中,当电磁振荡频率大于预设振荡频率时,可以控制制冷设备工作,且制冷设备的制冷功率随电磁振荡频率的上升而增大,如果制冷设备包括两个或两个以上,还可以控制多个制冷设备交替运行或者任意几个同时运行,以增加对电磁加热设备降温的可靠性,增强降温效果,避免电磁加热设备损毁。制冷设备具体可以是风扇,通过控制风扇转速实现对制冷功率的控制。

49.另外,在本技术实施例中,为了进一步保证烹饪器皿的安全性,以及使烹饪器皿的温度可监测、可控,可选地,烹饪系统还可以包括金属带、电阻器件以及测控模块,其中,所述金属带与所述金属膜衬底匹配,所述金属带呈开口的环形形状,所述测控模块依次与所述金属带以及所述电阻器件串联构成回路,所述测控模块与所述金属带对应的环形开口的第一端连接;所述电阻器件与所述金属带对应的环形开口的第二端连接,所述金属带的环宽小于预设环宽,所述电阻器件与所述烹饪器皿之间的距离大于预设距离;所述测控模块还用于控制探测电流依次流入所述金属带以及所述电阻器件后回流至所述测控模块中,所述烹饪系统还包括电压采集元件,所述电压采集元件用于采集所述电阻器件的电阻电压,其中,所述烹饪器皿的温度与所述电阻电压负相关。

50.在上述实施例中,由于第一发热组件(即金属膜衬底)的电阻率变化难以直接测

量,因此可以通过在电路中串联一个电阻器件的方式,具体该电阻器件可以串联在测控模块和第二发热组件(即金属带)之间,使得第二发热组件的环形开口的第一端与测控模块连接,第二发热组件的环形开口的第二端与电阻器件连接,构成回路,在实际应用场景中,电阻器件具体可采用对温度变化不敏感的电阻,即电阻器件的电阻率比较稳定,以便通过对电阻器件的电压值进行测量,或者对电阻器件对应的电流值进行测量,实现对第二发热组件的温度测算,从而预估烹饪器皿、烹饪食材的温度信息。

51.由于第一发热组件主要用于为烹饪器皿内食材供热,而第二发热组件主要用于与电阻器件以及测控模块一起实现对烹饪器皿温度、食材温度的预估,在实际应用场景中,为了避免在第二发热组件上形成大的加热涡流,从而引起该金属带(即第二发热组件)电阻率测量引入不必要的电磁干扰,保证该金属带膜的温度,只与加热器皿中加热盘附近环境温度相关,第二发热组件的环形宽度小于预设环宽,使得金属带相对于第一发热组件更加细长,减少第二发热组件的受热面积,从而避免第二发热组件上形成较大的加热涡流,引入电磁干扰,从而提高对烹饪器皿、烹饪食材温度测算的准确性。另外,为了进一步保证电阻器件的电阻率稳定,将电阻器件设置在远离烹饪器皿的位置,保证电子器件与烹饪器皿之间的距离大于预设距离,从而更有效的保证电阻器件的电阻值稳定不变,进一步提高对烹饪器皿、烹饪食材温度测算的准确性。

52.测控模块用于输出探测电流,并使探测电流依次流入第二发热组件以及电阻器件后回流至测控模块中,另外,可以设置电压采集元件测量电阻器件两端的电压,从而根据该电压来预测烹饪器皿、烹饪食材的温度信息,具体的,电阻器件与第二发热组件串联,在电阻器件的电阻率近乎不变的情况下,由于第二发热组件的电阻率随温度升高而变大,因此电阻器件对应的电阻电压会随第二发热组件的电阻率增大而变小,也即电阻器件对应的电阻电压会随第二发热组件的温度升高而变小,或者说电阻器件对应的电阻电压与第二发热组件对应的温度负相关,同时由于烹饪器皿、烹饪食材的温度主要在第一发热组件的加热作用下产生变化,第一发热组件与第二发热组件同时受电磁加热设备作用,第一发热组件与第二发热组件可以采用相同或相似的材质,从而在基于电阻器件的电阻电压反应第二发热组件对应的电压、电阻率以及温度的情况下,也可以基于电阻器件的电阻电压反应第一加热组件的温度信息,并进一步实现对烹饪器皿温度、烹饪食材温度的预估。需要说明的是,也可以通过在回路中串联电流采集元件的方式基于电阻器件与电流采集元件测得的电流值来确定电阻器件对应的电阻电压,省略上述的电压采集元件。

53.在本技术实施例中,可选地,所述测控模块与所述电磁加热设备连接,所述测控模块具体用于在所述电阻电压小于预设门限电压值时,控制所述电磁加热设备降低加热功率,所述预设门限电压基于预设温度阈值以及预设电阻电压计算公式确定,其中,所述预设电阻电压计算公式为u

ro

=u

ref

*(ro/((ρ0*(+α*t)*l)/s+ro)),u

ro

表示所述预设门限电压值,u

ref

表示预设电压参考值,ro表示所述电阻器件的电阻值,ρ0表示所述第一发热组件在0℃时的电阻率,α表示所述第一发热组件的电阻率随温度变化系数,t表示所述预设温度阈值,l表示所述第二发热组件的环形区域周长,s表示所述所述第二发热组件的环形区域横截面积。或者,所述测控模块与所述电磁加热设备连接,所述测控模块具体用于基于预设温度计算公式以及所述电阻电压确定所述烹饪器皿的温度,以及用于在所述烹饪器皿的温度大于预设门限温度时,控制所述电磁加热设备降低加热功率,其中,所述预设温度计算公式为

u’ro

=u

ref

*(ro/((ρ0*(1+α*t’)*l)/s+ro)),u’ro

表示所述电阻电压,u

ref

表示预设电压参考值,ro表示所述电阻器件的电阻值,ρ0表示所述第一发热组件在0℃时的电阻率,α表示所述第一发热组件的电阻率随温度变化系数,t’表示所述烹饪器皿的温度,l表示所述第二发热组件的环形区域周长,s表示所述所述第二发热组件的环形区域横截面积。

54.在上述实施例中,测控模块与电磁加热设备连接,测控模块还可以控制电磁加热设备的加热功率,具体可以基于电阻器件对应的电阻电压与预设门限电压值的大小关系来控制电磁加热设备的加热功率,其中,预设门限电压值按预设温度阈值以及预设电阻电压计算公式计算得出,该公式如上所述,其中,u

ro

=u

ref

*ro/(r1+ro),r1=(ρ*l)/s,ρ=ρ0*(1+α*t),r1为第一发热组件的电阻,ρ为第一发热组件的电阻率,预设温度阈值为第一发热组件对应的温度上限,达到该温度时应降低加热功率,使第一发热组件降温,起到对第一发热组件的保护作用,利用上述公式计算出电阻器件对应的预设门限电压值之后,可以直接根据实际的电阻电压与预设门限电压值的大小关系来控制电磁加热设备的加热功率。

55.测控模块还可以基于电阻器件对应的电阻电压预估第一发热组件的温度,以及烹饪器皿的温度,并进一步基于第一发热组件的温度、烹饪器皿的温度控制电磁加热设备的加热功率,具体可以按照上述的预设温度计算公式计算第一发热组件的温度(该温度可以认为近似于烹饪器皿的温度),从而在烹饪器皿的温度大于预设门限温度时,降低加热设备的功率。当然,还可以在烹饪器皿的温度与烹饪所需温度不匹配时,对电磁加热设备的加热功率进行适应性控制,例如烹饪器皿的温度低于烹饪所需温度(具体可以从电子菜谱中解析出烹饪所需温度)时,增加电磁加热设备的加热功率,烹饪器皿的温度高于烹饪所需温度时,降低电磁加热设备的加热功率。

56.在本实施例中提供了一种烹饪控制方法,用于上述的烹饪系统中,如图1所示,该方法包括:

57.步骤101,所述控制器利用所述振荡频率检测设备,获取电磁加热设备对应的电磁振荡频率;

58.步骤102,所述控制器根据所述电磁振荡频率以及预设振荡频率,控制与所述电磁加热设备对应的制冷设备工作。

59.另外,可选地,步骤102具体可以包括:

60.步骤102-1,若所述制冷设备包括一个,则根据所述电磁振荡频率以及预设振荡频率,控制所述制冷设备按照第一工作模式工作,其中,所述第一工作模式包括所述制冷设备的制冷功率与所述电磁振荡频率正相关,所述预设振荡频率为预设的所述电磁加热设备对具有金属膜衬底的烹饪器皿加热产生的振荡频率;

61.步骤102-2,若所述制冷设备包括多个,则根据所述电磁振荡频率以及所述预设振荡频率,控制多个制冷设备按照第二工作模式工作,其中,所述第二工作模式包括所述多个制冷设备交替运行或任意数量制冷设备同时运行,以及运行的制冷设备的制冷功率与所述电磁振荡频率正相关。

62.在上述实施例中,考虑到一般的电磁加热设备(例如电磁炉、电磁灶)为具有金属膜衬底的烹饪器皿加热时,金属膜衬底在充当电磁加热线圈铁芯阶段,即金属膜衬底作为烹饪器皿的发热组件与电磁加热设备产生的磁场进行电磁发热作用时,相比铁质锅具,电感值更小,这种缺陷会导致电磁加热设备的电磁加热线圈及功率器件发热严重,严重降低

电磁加热设备的使用寿命以及电磁加热设备的使用安全性。由于更小的电感值会导致电磁加热线圈自由震荡频率变大,本技术实施例中烹饪系统还包括设置在电磁加热设备处的振荡频率检测设备,通过该振荡频率检测设备可以检测电磁加热设备的电磁振荡频率,由于具备金属膜衬底的烹饪设备受热时对应的电磁加热设备的电磁振荡频率会落入一定的范围内,因此可以基于振荡频率检测设备检测到的电磁振荡频率是否落入该范围,判断烹饪器皿是否是以金属膜作为发热组件的烹饪器皿,以便实现对电磁加热设备的控制,例如电磁振荡频率落入该范围内后,控制器持续对振荡频率检测设备检测的电磁振荡频率进行监控,且可以以更高频率监控该电磁振荡频率,比如原来以5s一次的频率监控电磁振荡频率,当监控到电磁振荡频率落入该范围内之后,以2s一次的频率继续进行监控,进而在电磁振荡频率达到预设阈值时,这时可能电磁加热设备温度过高,必要时可以停止加热,避免危险事故发生。

63.电磁加热设备还可以配备对应的一个或多个制冷设备,用于为电磁加热设备的功率器件降温,在具体应用场景中,当电磁振荡频率大于预设振荡频率时,可以控制制冷设备工作,且制冷设备的制冷功率随电磁振荡频率的上升而增大,如果制冷设备包括两个或两个以上,还可以控制多个制冷设备交替运行或者任意几个同时运行,以增加对电磁加热设备降温的可靠性,增强降温效果,避免电磁加热设备损毁。制冷设备具体可以是风扇,通过控制风扇转速实现对制冷功率的控制。

64.进一步的,作为图1方法的具体实现,本技术实施例提供了一种烹饪控制装置,用于上述的烹饪系统,所述烹饪系统包括振荡频率检测设备以及控制器,该装置包括:

65.频率获取模块,用于所述控制器利用所述振荡频率检测设备,获取电磁加热设备对应的电磁振荡频率;

66.制冷控制模块,用于所述控制器根据所述电磁振荡频率以及预设振荡频率,控制与所述电磁加热设备对应的制冷设备工作。

67.可选地,所述制冷控制模块,具体包括:

68.第一控制单元,用于若所述制冷设备包括一个,则根据所述电磁振荡频率以及预设振荡频率,控制所述制冷设备按照第一工作模式工作,其中,所述第一工作模式包括所述制冷设备的制冷功率与所述电磁振荡频率正相关,所述预设振荡频率为预设的所述电磁加热设备对具有金属膜衬底的烹饪器皿加热产生的振荡频率;

69.第二控制单元,用于若所述制冷设备包括多个,则根据所述电磁振荡频率以及所述预设振荡频率,控制多个制冷设备按照第二工作模式工作,其中,所述第二工作模式包括所述多个制冷设备交替运行或任意数量制冷设备同时运行,以及运行的制冷设备的制冷功率与所述电磁振荡频率正相关。

70.需要说明的是,本技术实施例提供的一种烹饪控制装置所涉及各功能单元的其他相应描述,可以参考图1方法中的对应描述,在此不再赘述。

71.基于上述如图1所示方法,相应的,本技术实施例还提供了一种存储介质,其上存储有计算机程序,该计算机程序被处理器执行时实现上述如图1所示的烹饪控制方法。

72.基于这样的理解,本技术的技术方案可以以软件产品的形式体现出来,该软件产品可以存储在一个非易失性存储介质(可以是cd-rom,u盘,移动硬盘等)中,包括若干指令用以使得一台计算机设备(可以是个人计算机,服务器,或者网络设备等)执行本技术各个

实施场景所述的方法。

73.基于上述如图1所示的方法,以及上述的虚拟装置实施例,为了实现上述目的,本技术实施例还提供了一种计算机设备,具体可以为个人计算机、服务器、网络设备等,该计算机设备包括存储介质和处理器;存储介质,用于存储计算机程序;处理器,用于执行计算机程序以实现上述如图1所示的烹饪控制方法。

74.可选地,该计算机设备还可以包括用户接口、网络接口、摄像头、射频(radio frequency,rf)电路,传感器、音频电路、wi-fi模块等等。用户接口可以包括显示屏(display)、输入单元比如键盘(keyboard)等,可选用户接口还可以包括usb接口、读卡器接口等。网络接口可选的可以包括标准的有线接口、无线接口(如蓝牙接口、wi-fi接口)等。

75.本领域技术人员可以理解,本实施例提供的一种计算机设备结构并不构成对该计算机设备的限定,可以包括更多或更少的部件,或者组合某些部件,或者不同的部件布置。

76.存储介质中还可以包括操作系统、网络通信模块。操作系统是管理和保存计算机设备硬件和软件资源的程序,支持信息处理程序以及其它软件和/或程序的运行。网络通信模块用于实现存储介质内部各组件之间的通信,以及与该实体设备中其它硬件和软件之间通信。

77.通过以上的实施方式的描述,本领域的技术人员可以清楚地了解到本技术可以借助软件加必要的通用硬件平台的方式来实现,也可以通过硬件实现烹饪系统包括烹饪器皿以及电磁加热设备,烹饪器皿具有金属膜衬底且该金属膜衬底基于电磁加热设备的加热而发热,该金属膜衬底的属性与烹饪器皿的受热情况相关。本技术实施例提供的烹饪器皿,其对应的金属膜衬底的属性基于烹饪器皿的受热情况确定,有助于提高烹饪器皿内食材的加热效果,以及提高烹饪器皿的使用安全性和使用寿命,提高了烹饪器皿、烹饪系统的实用性以及产品竞争力。

78.本领域技术人员可以理解附图只是一个优选实施场景的示意图,附图中的模块或流程并不一定是实施本技术所必须的。本领域技术人员可以理解实施场景中的装置中的模块可以按照实施场景描述进行分布于实施场景的装置中,也可以进行相应变化位于不同于本实施场景的一个或多个装置中。上述实施场景的模块可以合并为一个模块,也可以进一步拆分成多个子模块。

79.上述本技术序号仅仅为了描述,不代表实施场景的优劣。以上公开的仅为本技术的几个具体实施场景,但是,本技术并非局限于此,任何本领域的技术人员能思之的变化都应落入本技术的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1