一种预制端承管桩的施工方法与流程

1.本发明属于建筑工程领域,涉及工程桩的一种预制端承管桩的施工方法。

背景技术:

2.随着国内的城市化进程的加快,城市内的高层建筑越来越多,必然的,高层建筑的桩基施工将越来越重要,当基地下部存在性质优良的持力层的时,桩基大部分会选择端承桩作为工程桩,而端承桩基本都是采用钻孔灌注桩。

3.钻孔灌注桩的成桩质量通常存在两个方面的问题,一是属于桩身完整性,常见的缺陷有夹泥、断裂、缩颈、护颈、混凝土离析及桩顶混凝土密实度较差等。二是嵌岩桩,影响桩底支承条件的质量问题,主要是灌注混凝土前清孔不彻底,孔底沉淀厚度超过规定极限,影响承载力。

4.预应力混凝土管桩,是采用预应力钢筋、高强度混凝土在工厂制成的管型桩,使用沉桩设备将桩打入、压入或振入土中;其能承受较大的荷载、坚固耐久、施工速度快,技术难度低,是广泛应用的桩型之一。虽然预应力混凝土管桩本身有以上优点,但其施工中的问题不容忽视,施工时的挤土效应在饱和粘性土中是负面的,会引发灌注桩断桩、缩颈等质量事故,对于挤土预制混凝土桩和钢桩会导致桩体上浮,低承载力,增大沉降;挤土效应还会造成周边房屋、市政设施受损;在松散土和非饱和填土中则是正面的,会起到加密、提高承载力的作用。

5.由以上所述,为保证成桩质量,满足桩基对承载能力要求,将钻孔灌注桩和混凝土预应力混凝土管桩结合会是一个不错的选择,本文就针对这种组合提供一种可操作的施工方法。

技术实现要素:

6.本发明目的是提供一种预制端承管桩的施工方法,作为一种代替传统钻孔灌注桩端承桩的方案,保证工程桩的施工质量。

7.本发明是通过以下技术方式实现的:

8.一种预制端承管桩的施工方法,主要分为四个步骤,第一步成孔,采用传统的灌注桩成孔的施工方法成孔至持力土层;第二步沉桩,沉桩前,预制桩端头采用端头钢帽封住预制桩空洞,然后按照前后顺序沉桩、固定、接桩,将预制桩按照设计长度沉入设计标高位置并挂起;第三步灌注混凝土,将注浆管从管桩中间放入并固定,然后注浆;第四步填筑桩孔内剩余空隙。

9.所述的预制端承管桩是满足桩基承载力设计值的预制桩,其顶部设有两个对称吊孔,吊孔直径为60mm,方便桩沉入到设计标高后挂起,其内径为300mm,中间孔洞为光滑面,无凸起存在。

10.步骤一中所述成孔,其直径要大于预制桩的直径成孔0.2m~0.5m,孔底应比设计桩底深0.5m。

11.步骤二中所述的端头钢帽为适合预制桩的内径大小的尺寸。5.根据权利要求1所述的一种预制端承管桩的施工方法,其特征在于,步骤二中所述的接桩操作在接桩前,采用地面装置将桩固定锁死,然后焊接上下段灌注桩,并做好接头的防腐和密封措施。

12.步骤二中所述的挂起操作,是将两根钢缆分别穿过桩顶两侧吊孔,将桩挂起。

13.步骤三种所述的注浆管其出口端部管壁外侧有气囊,当注浆管口深入管桩顶部一下2m时,气囊充气,使得管桩内孔与注浆管之间空隙密封。

14.步骤三中所述的注浆为带压力注浆,注浆压力不小于1mpa,混凝土从注浆管流入管桩内孔,通过内孔到达管桩端部,顶脱锁扣端头钢帽,混凝土流入桩孔内,当混凝土到达桩孔底部以上5m左右时,停止注浆。

15.步骤四中所述的剩余空隙主要为桩顶以下和桩顶以上,桩顶以下采用中粗砂填筑,桩顶以上采用场地内土方填筑至地面。

16.本方法具有以下显著的优势:

17.1、工程主体桩采用本方法施工预应力端承桩,桩体施工质量可控,避免钻孔灌注桩的夹泥、断裂、缩颈、护颈、混凝土离析及桩顶混凝土密实度较差等缺陷。

18.2、预制端承管桩采用高强度混凝土及预应力钢筋制作,桩身强度大,可完全发挥桩身材料的本身特性,避免材料工程量及性能浪费。

19.3、采用预应力端承桩,为工程桩为端承桩的工程提供了另一种可靠的选择。

20.4、按照本方法施工预制端承管桩,其底部浇筑的混凝土相当于扩大头,有利于提高单桩承载力。

21.5、与钻孔灌注桩相比,避免了钢筋笼施工质量对工程桩产生的影响。

22.6、与钻孔灌注桩相比,按照本方法施工,单桩造价较为便宜,节约了工程造价。

附图说明

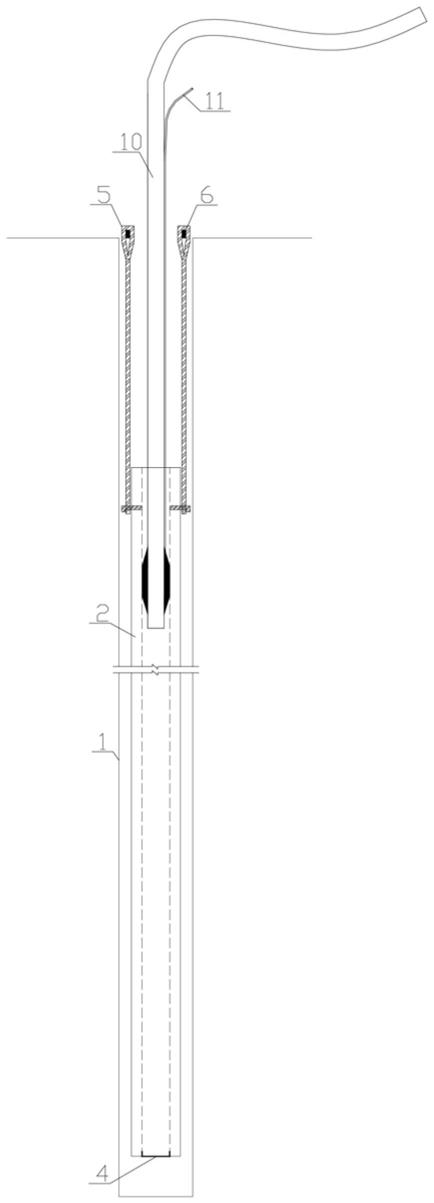

23.图1为预制端承管桩的施工图;

24.图2为预制端承管桩完成图;

25.其中:1-桩孔;2-预制端承管桩;3-混凝土;4-端头钢帽、5-挂桩钢缆;6-挂桩钢棒;7-中粗砂、8-场地内回填料;9-预埋挂桩构件。

具体实施方式

26.下面结合附图和具体实施案例对本发明进行详细说明。本实施例以本发明技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,本发明保护对象为预制端承管桩施工工艺,不限本发明中的构件型号,类似施工方案仍在本发明的保护范围内。预制端承管桩的施工方法的实施过程说明如下:

27.1、整平场地后,按照施工蓝图进行定位放线,施工机械及材料、辅件进场;

28.2、钻机对中桩位,制备护壁泥浆,选择合适的钻头开始钻孔;

29.3、孔底达到设计深度后清孔,同时准备吊装、下放预制端承管桩;

30.4、采用特制的抱桩机及满足吊装要求的吊机开始吊装、下放工程桩,沉桩前,工程桩端头孔洞采用端头钢帽封住,端头钢帽是根据预制桩的内径大小,在工厂内加工,起到防止泥浆或杂物进入预制桩中间孔的作用,然后按照前后顺序沉桩、固定、接桩,将预制桩按

照设计长度沉入设计标高位置并挂起;接桩前,采用特制的抱桩机将桩固定锁死,然后按照常规流程焊接上下段灌注桩,做好接头的防腐和密封措施;

31.5、灌注混凝土,将注浆管从管桩中间放入并固定,然后注浆;注浆管为特制注浆管,其出口端部管壁外侧有气囊,当注浆管口深入管桩顶部一下2m时,气囊充气,使得管桩内孔与注浆管之间空隙密封;注浆压力不小于1mpa,混凝土从注浆管流入管桩内孔,通过内孔到达管桩端部,顶脱锁扣端头钢帽,混凝土流入桩孔内,当混凝土到达桩孔底部以上5m时,停止注浆;

32.6、填筑桩孔内剩余空隙。剩余空隙主要为桩顶以下和桩顶以上,桩顶以下采用中粗砂填筑,桩顶以上采用场地内土方填筑至地面;

33.7、带桩端混凝土达到设计强度的50%时,去掉地面上的吊桩钢棒。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1