一种轮式挖掘机工作装置运动机构的制作方法

[0001]

本发明涉及一种挖掘机折叠臂的结构。

背景技术:

[0002]

轮式挖掘机重心较高,高速行驶时点头现象严重、转弯时由于离心力的作用稳定的极限转弯半径较大。轮式挖掘机工作装置的重量为整机重量的20%左右,处于行驶工况时,传统的挖掘机工作装置按行驶状态要求放置好后重心偏高,相对回转中心的位置太靠前,对行驶工况的稳定性要求及其不利。

技术实现要素:

[0003]

本发明要解决的技术问题是:针对现有技术无法有效展开和收拢工作装置的问题,提供了一种具有较大转角的工作装置运动机构。

[0004]

本发明的技术方案是:

[0005]

一种挖掘机工作装置运动机构,包括下动臂、上动臂和斗杆三条节臂,以及各个节臂之间的铰接结构,

[0006]

下动臂上有a、b、f三个铰点构成钝角三角形:下端的a铰点和安装平台顶端铰接,上端的b铰点和上动臂铰接,背面的f铰点和开合油缸铰接;动臂油缸下端和和安装平台右侧铰接

[0007]

上动臂上有g、h、c、b、i五个铰点:g、h、c三个铰点构成钝角三角形,b铰点和i铰点位于三角形内部,下端的g铰点和开合油缸的推杆铰接,背面h铰点铰接斗杆油缸和动臂油缸的推杆,前端c铰点和斗杆铰接,中央b铰点和下动臂的上端b铰点铰接,b铰点和c铰点的连线上靠近c铰点处有i铰点,i铰点铰接一号摇杆,b铰点至c铰点的距离是至g铰点距离的8-10倍;

[0008]

斗杆上有c、j、k、l、d五个铰点,根部的c铰点和上动臂铰接,根部背面的j铰点和一号连杆铰接,一号连杆、一号摇杆和斗杆油缸的推杆三者铰接在n点,k铰点铰接铲斗油缸,l铰点位于c、d铰点连线上并靠近d铰点,l铰点铰接二号摇杆,d铰点铰接铲斗;

[0009]

铲斗根部背面有铰点m铰接二号连杆,二号摇杆、二号连杆与铲斗油缸的推杆铰接在s铰点。

[0010]

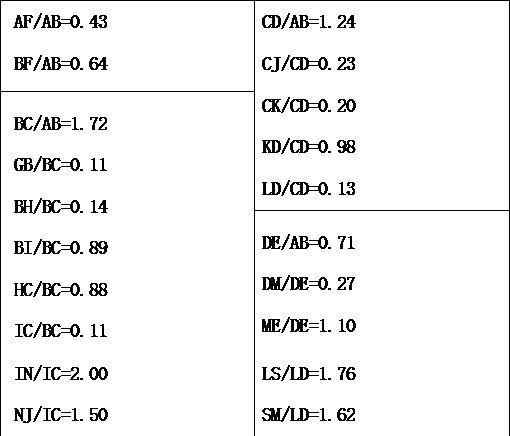

af/ab=0.43,bf/ab=0.64。

[0011]

bc/ab=1.72,gb/bc=0.11。

[0012]

bh/bc=0.14,bi/bc=0.89,hc/bc=0.88,ic/bc=0.11。

[0013]

in/ic=2.00,nj/ic=1.50。

[0014]

cd/ab=1.24,cj/cd=0.23,ck/cd=0.20,kd/cd=0.98,ld/cd=0.13。

[0015]

de/ab=0.71,dm/de=0.27,me/de=1.10。

[0016]

ls/ld=1.76,sm/ld=1.62。

[0017]

本发明的有益效果:

[0018]

在轮式挖掘机上采用开合油缸自动完成组合式动臂的开合实现组合式动臂的展开和折叠,降低工作装置的重心高度,提高弯道行驶稳定性,减轻制动时车辆点头颠簸程度;使最大挖高和挖深根据需要方便快捷地按有利的方向调整。

[0019]

此专项解决方案提出将工作装置的动臂由整体式动臂设计成油缸调节动臂弯角的组合式动臂,斗杆与动臂的连接采用摇臂连杆机构,通过这两处的修改即可实现工作装置的折叠和展开。行驶作业时将动臂折叠,整个工作装置的中心往后、往下移,增加行驶时整车稳定性,相比整体式动臂,在相弯道上行驶和制动力作用下,使整车的稳定性得到提高,制动点头程度减小,弯道行驶的安全性更高,前桥的负荷更小。

[0020]

各个铰点间的力臂力矩比例经过精心设计,既能满足运动需求,也可以在一定程度上降低油缸的功率。

[0021]

附图说明:

[0022]

图1为工作装置展开时的机构组成示意图。

[0023]

图2为工作装置收拢时的机构组成示意图。

[0024]

图3为机构各个铰点标注示意图。

具体实施方式

[0025]

实施例:此轮式挖掘机工作装置机构简图的组成如图1所示,主要由下动臂1、开合油缸2和上动臂4组成组合动臂总成,还有动臂油缸3、斗杆油缸5、斗杆6、一号摇杆7、一号连杆8、铲斗油缸9、铲斗10、二号摇杆11、二号连杆12组成。

[0026]

结合图1和图2:下动臂2上有a、b、f三个铰点构成钝角三角形:下端的a铰点和安装平台顶端铰接,上端的b铰点和上动臂4铰接,背面的f铰点和开合油缸1铰接;动臂油缸3下端和和安装平台右侧铰接。

[0027]

上动臂4上有g、h、c、b、i五个铰点:g、h、c三个铰点构成钝角三角形,b铰点和i铰点位于三角形内部,下端的g铰点和开合油缸1的推杆铰接,背面h铰点铰接斗杆油缸5和动臂油缸3的推杆,前端c铰点和斗杆6铰接,中央b铰点和下动臂2的上端b铰点铰接,b铰点和c铰点的连线上靠近c铰点处有i铰点,i铰点铰接一号摇杆7,b铰点至c铰点的距离是至g铰点距离的8-10倍;

[0028]

轮式挖掘机工作装置机构展开状态为如图1所示状态,此时开合油缸1两铰点的距离最小,上动臂与下动臂之间组成的动臂弯角θ1ˊ为最大值,θ1ˊ的最大值可达120

°

~140

°

,实际设计时受空间结构及开合油缸闭锁力及尺寸大小的限制,可根据需要结合上动臂、下动臂和开合油缸的尺寸确定θ1ˊ的最大值。保持θ1ˊ在某一需要的固定值,得到不同的动臂弯角,根据实际工况需要,可将挖掘机的最大挖掘高度和最大挖掘深度发挥到极致,像这样方便、快捷的调整挖掘机的挖掘机参数是整体式动臂无法完成的。

[0029]

斗杆6上有c、j、k、l、d五个铰点,根部的c铰点和上动臂4铰接,根部背面的j铰点和一号连杆8铰接,一号连杆8、一号摇杆7和斗杆油缸5的推杆三者铰接在n点,k铰点铰接铲斗油缸9,l铰点位于c、d铰点连线上并靠近d铰点,l铰点铰接二号摇杆11,d铰点铰接铲斗10;

[0030]

铲斗10根部背面有铰点m铰接二号连杆12,二号摇杆11、二号连杆12与铲斗油缸9的推杆铰接在s铰点。

[0031]

机构各部分长度比例如下

[0032][0033]

轮式挖掘机工作装置机构折叠状态如图2所示,此时,开合油缸1的行程最大,两铰点之间的距离为最大值,上动臂4、下动臂2和开合油缸1组成的动臂弯角θ1为最小值,θ1的最小值可达10

°

,此时斗杆油缸5两铰点间的距离最小,斗杆6与上动臂4间的夹角α1值约为20

°

也是最小值。

[0034]

上动臂与下动臂组成的动臂弯角θ1变化范围大,其值最大可在10

°

~140

°

之间变化,行驶或运输状态时θ1值处于最小值或在最小值附近;挖掘作业时根据对最大挖深或挖高的侧重要求不同,θ1值处于接近最大附近的某一值或最大值,调整θ1值可得到一系列的挖掘机包罗图。斗杆与上动臂采用四连杆机构连接后,斗杆与上动臂间的夹角α1可在20

°

~180

°

范围内变动,也可在不减小挖掘深度的同时兼顾提高卸载高度和最大挖掘高度。

[0035]

工作装置用此机构原理设计后,相对于整体式动臂,仅工作装置的重心向下移动约30%、向后移动约85%,在高速行驶时,将工作装置折叠后前桥负荷明显减小,制动时工作装置的惯性倾覆力矩减小,点头颠簸程度明显减弱,弯道行驶时的整车稳定性更好。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1