一种装配式地铁车站首环拼装装置及施工方法与流程

1.本发明属于地铁车站技术领域,特别涉及一种装配式地铁车站首环拼装装置及施工方法。

背景技术:

2.2015年住建部出台《建筑产业现代化发展纲要》明确装配式建筑重要性及发展趋势,装配式地铁车站是装配式建筑的一种最新形式,是将传统工法施工的钢筋、混凝土集中在工厂内流水化生产,构件成品在厂区内存放,根据施工生产需求外运至现场,构件拼装就好像是搭积木一样,将预制好的主体结构在地基上一块一块按顺序拼接成型,使建筑结构的施工生产实现工厂化。

3.目前,装配式地铁车站利用现浇段作为反力点张拉,该工艺方式采用的拼装装置在拼装完成后,拆除该装置时会存在困难,底板块张拉型钢需要气焊切割,在切割过程产生的火焰极易对现浇段防水卷材造成破坏;上部反力梁由于较重,拆除时需要起重机械配合,且属于高空作业,对人员手工拆除也会带来安全风险。

4.因此,现急需研发一种安装方便快捷的装配式地铁车站首环拼装装置,是本领域技术人员亟待解决的问题。

技术实现要素:

5.本发明的目的在于提供一种装配式地铁车站首环拼装装置及施工方法,安装方便快捷,无需等待现浇段形成便可进行拼装作业。

6.为解决上述技术问题,本发明提供一种装配式地铁车站首环拼装装置,包括第一底板块、两个第二底板块、两个侧墙块以及两个顶板块,均为预制构件,其中,

7.所述第一底板块和所述第二底板块通过自身重力与基底地梁抵接,所述第一底板块的两端分别与两个所述第二底板块的一端拼接,两个所述第二底板块的另一端分别与两个所述侧墙块的底端拼接,两个所述顶板块的一端对接形成拱形、另一端分别与两个所述侧墙块的顶端拼接;

8.所述第一底板块和所述第二底板块上均设置有用于通过张拉来校正位置的预埋张拉型钢,所述第一底板块与其对应的所述预埋张拉型钢、以及所述第二底板块与其对应的所述预埋张拉型钢的相对位置处均开设张拉孔,各所述预埋张拉型钢通过钢筋连接于所述基底地梁上;

9.所述第二底板块与所述侧墙块的同侧设置有用于通过张拉来校正位置的第一张拉反力梁,所述第一张拉反力梁分别在与所述第二底板块和所述侧墙块的相对位置处开设张拉孔;

10.所述侧墙块与所述顶板块的同侧设置有用于通过张拉来校正位置的第二张拉反力梁,所述第二张拉反力梁分别在与所述侧墙块和所述顶板块的相对位置处开设张拉孔。

11.可选的,在上述装配式地铁车站首环拼装装置中,所述第一底板块和所述第二底

板块在二者各自中心位和二者接缝位均设置所述预埋张拉型钢。

12.可选的,在上述装配式地铁车站首环拼装装置中,所述第一底板块和所述第二底板块形成精平条带。

13.可选的,在上述装配式地铁车站首环拼装装置中,所述第一底板块、所述第二底板块、所述侧墙块和所述顶板块均通过精轧螺纹钢贯穿各张拉孔进行张拉、锁紧。

14.可选的,在上述装配式地铁车站首环拼装装置中,所述第一底板块、所述第二底板块、所述侧墙块和所述顶板块之间的对接面上均设置有相互配合的卡接结构。

15.可选的,在上述装配式地铁车站首环拼装装置中,所述卡接结构为卡槽。

16.可选的,在上述装配式地铁车站首环拼装装置中,所述第一底板块、所述第二底板块、所述侧墙块以及所述顶板块通过千斤顶和精轧螺纹钢进行张拉。

17.本发明还提供一种装配式地铁车站首环拼装装置的施工方法,应用上文所述的装配式地铁车站首环拼装装置,所述施工方法包括以下步骤:

18.1)将首环的所述第一底板块安放到位,通过千斤顶对贯穿所述首环的第一底板块及其预埋张拉型钢的精轧螺纹进行张拉、定位;

19.2)将首环的两个所述第二底板块初步安放到位,以避免吊装第二环的所述第一底板块时产生磕碰;

20.3)吊装第二环的所述第一底板块并初步对中,通过千斤顶对贯穿所述第二环的第一底板块及其预埋张拉型钢的精轧螺纹钢进行两次张拉、定位;

21.4)安装首环的所述第二底板块及其预埋张拉型钢的纵向精轧螺纹钢,通过纵向千斤顶对纵向位置张拉、定位,安装首环的所述第二底板块的环向千斤顶对环向位置张拉、定位,首环的所述第二底板块与所述第一底板块张拉锁紧后,纵向千斤顶对所述第二底板块及其预埋张拉型钢进行张拉、锁紧螺母;

22.5)吊装第二环的所述第二底板块并初步对中,安装第二环的所述第二底板块及其预埋张拉型钢的纵向精轧螺纹钢,通过纵向千斤顶对纵向位置张拉、定位,安装第二环的所述第二底板块的环向千斤顶对环向位置张拉、定位,第二环的所述第二底板块与同环所述第一底板块张拉锁紧后,纵向千斤顶对第二环的所述第二底板块及其预埋张拉型钢进行张拉、锁紧螺母;

23.6)吊装所述侧墙块,侧向支顶油缸与侧墙块联接、做侧墙块和第二底板块之间的调整、对位动作;

24.7)安装顶板块。

25.可选的,在上述施工方法中,所述步骤1)具体包括:

26.各所述预埋张拉型钢安装完成后,测量人员采用全站仪将纵、横轴线标记在垫层上;

27.在首环的所述第一底板块下落过程中,人工配合龙门吊初步对中;

28.贯穿精轧螺纹钢,通过千斤顶对精轧螺纹钢进行张拉,对首环的所述第一底板块的横纵轴线精确定位,且千斤顶保压,然后将首环的所述第一底板块的背后螺帽锁紧,并用楔形钢块将所述第一底板块与所述预埋张拉型钢的间隙塞紧,再次采用千斤顶锁定力,进行轴线二次复核,无误后,锁紧张拉端螺母,千斤顶卸载并安装连接器进行第二环的所述第一底板块拼装。

29.本发明所提供的一种装配式地铁车站首环拼装装置,第一底板块、所述第二底板块以及两个侧墙块主要作为车站首环施工反力架,在拼装车站施工过程中,具有充当支点张拉反力的作用。可以在预制构件拼装开始阶段,为了防止因张拉引起的预制构件位移所设置,适用于首环与第二环拼装的张拉锁止。该装置解决了该工况需要先施工完成现浇结构才能利用现浇段作为支点张拉的弊端,保证了拼装精度要求。同时,利用该装配式地铁车站首环拼装装置,拼装段无需等待现浇段形成便可进行拼装作业,安装方便快捷,即现浇段与拼装段可同时施工,单个地铁车站可提前2~3个月的工期。

附图说明

30.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

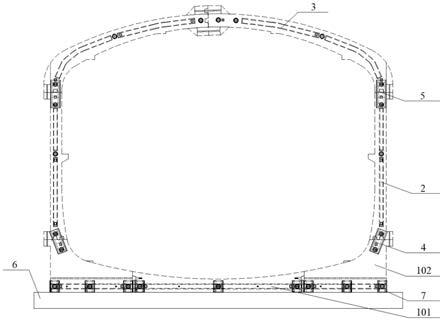

31.图1为本发明提供的装配式地铁车站首环拼装装置的主视图(包含基底地梁和预埋张拉型钢);

32.图2为本发明提供的第一张拉反力梁/第二张拉反力梁的断面图;

33.图3为本发明提供的装配式地铁车站首环拼装装置的侧视图(包含基底地梁和预埋张拉型钢);

34.图4为本发明提供的装配式地铁车站首环拼装装置的俯视图(包含基底地梁和预埋张拉型钢);

35.图5为本发明提供的基底地梁和预埋张拉型钢的主视图;

36.图6为图5中预埋张拉型钢的局部放大图。

37.上图中:

38.101-第一底板块101;102-第二底板块;2-侧墙块;3-顶板块;4-第一张拉反力梁;5-第二张拉反力梁;6-基底地梁;7-预埋张拉型钢。

具体实施方式

39.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

40.在本发明的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

41.在本发明的描述中,多个的含义是两个以上,如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

42.本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体

含义。

43.本发明的核心是提供一种装配式地铁车站首环拼装装置及施工方法,安装方便快捷,无需等待现浇段形成便可进行拼装作业。

44.为了使本领域的技术人员更好地理解本发明提供的技术方案,下面将结合附图和具体实施例对本发明作进一步的详细说明。

45.请参照图1-图6,图1为本发明提供的装配式地铁车站首环拼装装置的主视图(包含基底地梁和预埋张拉型钢);图2为本发明提供的第一张拉反力梁/第二张拉反力梁的断面图;图3为本发明提供的装配式地铁车站首环拼装装置的侧视图(包含基底地梁和预埋张拉型钢);图4为本发明提供的装配式地铁车站首环拼装装置的俯视图(包含基底地梁和预埋张拉型钢);图5为本发明提供的基底地梁和预埋张拉型钢的主视图;图6为图5中预埋张拉型钢的局部放大图。

46.本发明提供了一种装配式地铁车站首环拼装装置,包括第一底板块101、两个第二底板块102、两个侧墙块2以及两个顶板块3,均为预制构件。

47.其中,第一底板块101和第二底板块102通过自身重力与基底地梁6抵接,第一底板块101的两端分别与两个第二底板块102的一端拼接,两个第二底板块102的另一端分别与两个侧墙块2的底端拼接,两个顶板块3的一端对接形成拱形、另一端分别与两个侧墙块2的顶端拼接。底板块、两个侧墙块2和顶板块3依次拼接形成环形框结构。

48.各底板块与基底地梁6同时施工,第一底板块101和第二底板块102落在地梁上,利用第一底板块101和第二底板块102的重力抵消张拉带来的位移。满足第一底板块101和第二底板块102施工精度需要。

49.第一底板块101和第二底板块102上均设置有用于通过张拉来校正位置的预埋张拉型钢7,第一底板块101与其对应的预埋张拉型钢7、以及第二底板块102与其对应的预埋张拉型钢7的相对位置处均开设张拉孔,各预埋张拉型钢7通过钢筋连接于基底地梁6上。

50.第二底板块102与侧墙块2的同侧设置有用于通过张拉来校正位置的第一张拉反力梁4,第一张拉反力梁4分别在与第二底板块102和侧墙块2的相对位置处开设张拉孔。

51.侧墙块2与顶板块3的同侧设置有用于通过张拉来校正位置的第二张拉反力梁5,第二张拉反力梁5分别在与侧墙块2和顶板块3的相对位置处开设张拉孔。

52.第一底板块101和第二底板块102在混凝土基底地梁6施工时放入,预埋张拉型钢7、第一张拉反力梁4和第二张拉反力梁5分别垂直置于各预制块间,用以第二环与第一环的张拉紧固。

53.需要说明的是,第一底板块101、第二底板块102以及两个侧墙块2主要作为车站首环施工反力架,在拼装车站施工过程中,具有充当支点张拉反力的作用。

54.本发明提供的一种装配式地铁车站首环拼装装置,可以在预制构件拼装开始阶段,为了防止因张拉引起的预制构件位移所设置,适用于首环与第二环拼装的张拉锁止。该装置解决了该工况需要先施工完成现浇结构才能利用现浇段作为支点张拉的弊端,保证了拼装精度要求。同时,利用该装配式地铁车站首环拼装装置,拼装段无需等待现浇段形成便可进行拼装作业,即现浇段与拼装段可同时施工,单个地铁车站可提前2~3个月的工期。

55.首环拼装反力架从整体式调整为单独式,利用构件间的摩擦力来抵消张拉力,工期与资金投入均能够大幅度降低,为现浇与装配同时施工提供了良好的创新思路。

56.具体地,第一张拉反力梁4和第二张拉反力梁5在两个预制块居中放置,张拉点处机械冲孔,张拉时利用构件的摩擦阻力及反力梁的支挡来抵抗张拉力。反力梁制作及安装快捷,适用能力强,能够有效的阻止张拉力带来的位移,提高了拼装车站的精度。

57.在具体实施例中,如图3和图6所示,第一底板块101和第二底板块102通过各自对应的预埋张拉型钢7连接基底地梁6,预埋张拉型钢7的一侧与底板块的一侧面螺栓连接,且底部通过钢筋连接于基底地梁6上。

58.进一步地,如图4和图5所示,预埋张拉型钢7为布置于底板块长度方向上的多个。具体可根据受力情况沿长度方向上间隔布置,间隔距离也根据实际情况进行适应性选择,在此不再进一步赘述。

59.在具体实施例中,第一底板块101和第二底板块102在二者各自中心位和二者接缝位均设置预埋张拉型钢7,以提高校正过程中的稳定性。

60.在具体实施例中,第一底板块101和第二底板块102形成精平条带。

61.精平条带技术就是将拼装体基面分隔成小面积的数个条带,通过条带表面平整度控制,采用条带隔仓预留空间后续注浆的工艺,在构件安装后注浆填平,从而保证大面积拼装体基面精平。这一工艺解决了预制装配结构基础大面积混凝土浇筑难以做到基面精平的难题。

62.第一底板块101、第二底板块102、侧墙块2和顶板块3均通过精轧螺纹钢贯穿各张拉孔进行张拉,然后通过张拉端螺母锁紧。

63.为了便于吊装过程中的对接,第一底板块101、第二底板块102、侧墙块2和顶板块3之间的对接面上均设置有相互配合的卡接结构。具体地,卡接结构为卡槽,或为其他结构,在此不做进一步限定。

64.具体的,第一底板块101、第二底板块102、侧墙块2以及顶板块3通过千斤顶和精轧螺纹钢进行张拉。精轧螺纹钢包括张拉端和固定端,并且张拉端在张拉完成后通过螺母锁紧。

65.如图1所示,第一张拉反力梁4和第二张拉反力梁5的数量均为两个。在两个预制块(底板块与侧墙块2,以及,侧墙块2和顶板块3)居中放置,张拉点处机械冲孔,张拉时利用构件的摩擦阻力及第一张拉反力梁4和第二张拉反力梁5的支挡来抵抗张拉力。张拉反力梁制作及安装快捷,适用能力强,能够有效的阻止张拉力带来的位移,提高了拼装车站的精度。

66.具体地,顶板块3为两个预制构件拼接而成的拱形顶板块3。两个预制构件之间采用榫槽式接头,利用螺栓连接紧固。

67.此外,本发明还提供一种装配式地铁车站首环拼装装置的施工方法,应用上文的装配式地铁车站首环拼装装置,施工方法包括以下步骤:

68.1)将首环的第一底板块101安放到位,通过千斤顶对贯穿第一底板块101及其预埋张拉型钢7的精轧螺纹进行张拉、定位;

69.2)将首环的两个第二底板块102初步安放到位,以避免吊装第二环的第一底板块101时产生磕碰;

70.3)吊装第二环的第一底板块101并初步对中,通过千斤顶对贯穿第二环的第一底板块101及其预埋张拉型钢7的精轧螺纹钢进行两次张拉、定位;

71.4)安装首环的第二底板块102及其预埋张拉型钢7的纵向精轧螺纹钢,通过纵向千

斤顶对纵向位置张拉、定位,安装首环的第二底板块102的环向千斤顶对环向位置张拉、定位,首环的第二底板块102与第一底板块101张拉锁紧后,纵向千斤顶对第二底板块102及其预埋张拉型钢7进行张拉、锁紧螺母;

72.5)吊装第二环的第二底板块102并初步对中,安装第二环的第二底板块102及其预埋张拉型钢7的纵向精轧螺纹钢,通过纵向千斤顶对纵向位置张拉、定位,安装第二环的第二底板块102的环向千斤顶对环向位置张拉、定位,第二环的第二底板块102与同环第一底板块101张拉锁紧后,纵向千斤顶对第二环的第二底板块102及其预埋张拉型钢7进行张拉、锁紧螺母;

73.6)吊装侧墙块2,侧向支顶油缸与侧墙块2联接、做侧墙块2和第二底板块102之间的调整、对位动作;

74.7)安装顶板块3。

75.上述施工方法,可适用于拼装车站中拼装段与现浇段能够同时施工的辅助装置,利用本装置,拼装段无需等待现浇段形成便可进行拼装作业。

76.在一种具体实施例中,装配式地铁车站首环拼装装置的施工方法包括:

77.一、首环的第一底板块101拼装:

78.1、测量、放样:预埋张拉型钢7安装完成后,测量人员采用全站仪将纵、横轴线标记在垫层上。

79.2、吊装首环第一底板块101初步对中:在第一底板块101下落过程中,人工配合龙门吊将构件初步对中;且第一底板块101的横轴线中心要远离预埋张拉型钢7侧且不大于20mm(第一底板块101的中心在首环设计中心与预埋张拉型钢7间无法采取千斤顶精确调整)。

80.3、精确定位并锁紧:贯穿精轧螺纹钢,通过千斤顶对三根精轧螺纹分别张拉,对a块横纵轴线精确定位,且千斤顶保压;然后将a块背后螺帽锁紧,并用楔形钢块将预制块与反力架间隙塞紧;再次采用千斤顶每孔施加30t锁定力;进行轴线二次复核,无误后(校正后的轴线偏差要小于2mm),锁紧张拉端螺母,千斤顶卸载并安装连接器进行第二环a块拼装。

81.二、第二环的第一底板块101拼装

82.吊装第二环的第一底板块101前,先将两侧首环的第二底板块102均初步安放到位,避免首环的第二底板块102跨越第二环的第一底板块101吊放产生磕碰,导致预制件因磕碰损伤及首环的第一底板块101位移的现象发生;首环的第二底板块102吊放原则同首环的第一底板块101,且第二底板块102就位前需将第二底板块102环向精轧螺纹钢放置到构件内部。

83.第二环的第一底板块101拼装顺序:

84.1、吊装第二环的第一底板块101及初步对中:吊装第二环的第一底板块101,与第一环的第一底板块101纵向间距约为120mm(冲垫木能够抽出);通过人工辅助龙门吊调整第一底板块101轴线与车站纵轴线偏差,允许误差不超过5mm。

85.2、千斤顶第一次张拉及轴线偏差调整:若龙门吊吊放第一底板块101后,轴线存在偏差较小,可通过偏差对侧的2束精轧螺纹钢进行均匀慢速的张拉方式,对第一底板块101进行轴线校正,校正后的轴线偏差要小于2mm,前后环的第一底板块101间距约20mm。

86.3、千斤顶第二次张拉:轴线调整到位后,千斤顶卸载,三束孔道进行锚垫板及螺母

安装;进行二次张拉,二次张拉三台千斤顶要缓慢、均匀、同步加载,最终加载力为每孔约30t与环缝缝宽6mm~7mm双控的原则进行,最后采用套筒扳手将张拉端螺帽锁紧。

87.三、首环的第二底板块102拼装

88.1、首环的第二底板块102沿车站横断面准确定位:第二环的第一底板块101拼装完成后,安装贯穿首环的第二底板块102及其预埋张拉型钢7的纵向精轧螺纹钢,通过千斤顶张拉校正第二底板块102的环向位置,且与第一底板块101端面偏差不大于2mm;第二底板块102横断面位置校正完成后,用楔形钢块将第二底板块102与其预埋张拉型钢7的间缝隙加固塞紧,并将调整千斤顶的荷载卸载。

89.2、第二底板块102与第一底板块101张拉就位:安装第二底板块102的环向千斤顶,两台千斤顶要缓慢、均匀、同步加载,最终加载力为每孔约75t与第二底板块102和第一底板块101之间拼缝缝宽0~4mm双控的原则进行,最后采用套筒扳手将第二底板块102张拉端螺帽锁紧。

90.3、第二底板块102与其预埋张拉型钢7锁紧:第二底板块102与第一底板块101张拉锁紧后,继续张拉第二底板块102与其预埋张拉型钢7方向千斤顶,每孔张拉力达到10t时,将第二底板块102与其预埋张拉型钢7间螺母沿第二底板块102方向锁紧,千斤顶继续加载至每孔25t锁定力,再采用套筒扳手将第二底板块102张拉端螺帽拧紧锁定;再次复核第一底板块101和第二底板块102端面误差;无误后进行第二环的第二底板块102安装。

91.四、第二环的第二底板块102拼装

92.1、吊装及初步对中:在第二环的第二底板块102下落至第三环的空挡位置,放置第二底板块102内环向精轧螺纹钢,龙门吊再次起吊,人工辅助龙门吊进行第二底板块102初步就位,要求本环第二底板块102与第一底板块101间距均约20mm、本环的第二底板块102与首环的第二底板块102间距均约120mm。

93.2、第一次张拉:张拉第二环的第二底板块102沿车站纵向束精轧螺纹,使同环第二底板块102与第一底板块101端面平齐,误差不大于2mm。

94.3、第二次张拉:安装第二底板块102环向张拉千斤顶,两台千斤顶要缓慢、均匀、同步加载,最终加载力为每孔约10t与第二底板块102和第一底板块101拼缝缝宽0~4mm双控的原则进行,最后采用套筒扳手将第二底板块102张拉端螺帽锁紧。

95.4、第三次张拉:纵向张拉束安装锚垫板、螺母,千斤顶同时均匀加载至每孔25t锁定力,采用套筒扳手将第二底板块102张拉端螺帽拧紧锁定;再次复核本环的第二底板块102和第一底板块101端面误差;无误后进行下一环底板块安装。

96.五、侧墙块2的吊装

97.用80吨专用门吊将侧墙块2吊到基坑,门吊撤走,由吊挂架完成侧墙块2的移位、对位、调整。

98.驱动侧向移动平台到达与侧墙块2结合位置,将3个侧向支顶油缸与侧墙块2联接、做侧墙块2和第二底板块102之间的调整、对位动作,具体操作是:上面支顶油缸2个负责侧墙块2的垂直度调整(油缸串联);下面支顶油缸2个负责侧墙块2的推、拉、摆转,从而实现与第二底板块102精确对位。达标后由可调撑杆与墙体支架固定,拆除油缸。

99.重复以上步骤,完成第二~第四组侧墙块2的拼装。

100.六、顶板块3安装

101.利用80t门吊吊放第一组的两个顶板块3到平台顶部拼装架上。顶部拼装架有设置有“补级靠板”,两个顶板块3依着“靠板”放下。将两个顶板块3与上层机架用螺栓连接在横担梁上。第一层支架的8支油缸分别调整高度,纵向对位,检查符合后粘密封胶条。第二层工作台负责将两个顶板块3横向合拢。合拢后穿连接螺杆,张拉锁定。调整二层的横移油缸、第三层的纵移油缸、第三层的4支顶升油缸降落,开始与侧墙块2对位、联接。在与侧墙块2对位的同时,缓缓向前一环的两个顶板块3合拢,这是一个渐进的同步过程,此时的升降油缸既可以联动同步升降,也可以单独做升降动作,以满足对位的需要。

102.将两个顶板块3与前一环的两个顶板块3张拉连接(首环时增加40b双拼工字钢),张拉千斤顶悬挂在移动支架上,见下图。浇筑两个顶板块3与围护墙之间的混凝土,稳固两个顶板块3。解除二层架的中间锁,支持架横向收缩,第三层顶升缸复位,拼装架整体纵移一个工位,开始第二环的两个顶板块3的拼装。依照上述步骤完成第二、三、四环的两个顶板块3组装。拆除横向拉力杆,平台整体前移,进行下一个循环。

103.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

104.本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1