一种大面积软土地基就地固化方法与流程

1.本发明涉及软土地基固化领域,尤其是涉及一种大面积软土地基就地固化方法。

背景技术:

2.软土地基的固化处理中,就地固化可以有效解决工保建设弃土处治难、维放难等问题,实现土资源的活环利用和减排增效的可持续发展。

3.固化处理时,需要采用强力搅拌机构对需要固化的土进行均匀搅拌。

4.相关技术中,通常是于搅拌机的机械臂的输出端连接悬臂杆,悬臂杆的底端的两侧分别转动连接有搅拌头,悬臂杆上设有用于驱动搅拌头转动的电机。但在实际施工的过程中,由于搅拌头仅能绕自身转动,因此在向下伸入以及向上提起的过程中的搅拌范围都存在一定限制,存在改进空间。

技术实现要素:

5.为了扩大搅拌头的搅拌范围,本技术提供一种大面积软土地基就地固化方法。

6.本技术提供的一种大面积软土地基就地固化方法采用如下的技术方案:一种大面积软土地基就地固化方法,包括以下步骤:s1、清理现场并设搅拌机支撑平台;s2、通过搅拌机的机械臂驱动悬臂杆以及强力搅拌机构向下逐步伸入至处理深度,通过设置于悬臂杆上的喷浆管边搅拌边喷浆,直到设计深度后,缓慢上提悬臂杆及强力搅拌机构并喷浆搅拌;强力搅拌机构工作的过程中,通过第一驱动件驱动强力搅拌机构转动,通过第二驱动件驱动强力搅拌机构中的搅拌头转动,使搅拌头绕自身轴线方向转动的同时绕强力搅拌机构的轴线转动;s3、固化搅拌完毕后,对地面进行填平压实并养护至满足设计强度;所述强力搅拌机构包括转动连接于悬臂杆底端的转动轴和转动连接于转动轴的搅拌头,所述转动轴上设有用于驱动搅拌头转动的第二驱动件,所述悬臂杆上设有用于驱动转动轴转动的第一驱动件。

7.通过采用上述技术方案,固化处理过程中,通过强力搅拌机构对待固化的土体进行搅拌,强力搅拌机构工作时,通过第一驱动件驱动搅拌头转动的同时,通过第二驱动件驱动强力搅拌机构整体转动,扩大了搅拌头的搅拌范围,减少了搅拌盲区的出现,有效提高了搅拌效果,进而使得固化剂与待固化的土体之间的混合效果更好,有利于土体的固化。

8.优选的,所述喷浆管包括固设于悬臂杆的第一管段和固设于转动轴的第二管段,所述悬臂杆包括用于与搅拌机的机械臂连接的第一杆段和用于与强力搅拌机构连接的第二杆段,所述第二杆段和转动轴均设为内腔中空的壳体,所述第二杆段与转动轴的内腔连通且密封连接,所述第一管段的一端与第二杆段连通,所述第二管段与转动轴连通。

9.通过采用上述技术方案,第二管段背离转动轴的端口即为喷浆口,固化剂依次经

由第一管段、第二杆段、转动轴和第二管段后经由喷浆口喷出,使得当强力搅拌机构转动时,第二管段随转动轴转动,有利于固化剂绕转动轴周向均匀喷出,有利于固化剂与待固化的土体的充分混合。

10.优选的,所述第二管段沿转动部的周向间隔布置有多个。

11.通过采用上述技术方案,提升了固化剂与待固化的土体的混合效率,有利于土体的固化。

12.优选的,所述第二杆段铰接于第一杆段,所述第二杆段和第一杆段之间的铰接轴水平设置,所述第一杆段上设置有用于驱动第二杆段转动第三驱动件,所述转动轴底端固设有钻头。

13.通过采用上述技术方案,通过将悬臂杆划分为第一杆段和第二杆段并将二者铰接设置,使得当悬臂杆的第一杆段处于倾斜状态时,工作人员能通过第三驱动件调整第二杆段的角度,使第二杆段以及强力搅拌机构处于竖直状态,有利于钻头进行工作,先将下放土体进行松动,减少了对强力搅拌机构与较硬质土体的硬碰撞造成的强力搅拌机构的损坏。

14.优选的,所述第三驱动件设为直线驱动件,所述第三驱动件的两端分别铰接于第一杆段和第二杆段。

15.通过采用上述技术方案,通过第三驱动件的伸缩,实现对第二杆段与第一杆段之间夹角的调整,直至将第二杆段和强力搅拌头调整至竖直状态。

16.优选的,所述第二杆段上设有用于检测其垂直度的检测模块。

17.通过采用上述技术方案,对第二杆段进行调整时,第二杆段可能部分位于待固化的土体中,通过检测模块的设置,便于工作人员对第二杆段是否垂直进行观察。

18.优选的,所述第一管段的轴线与第二杆段的轴线平行,所述第一管段包括固设于第二杆段的下管和螺纹连接于下管顶端的上管,所述搅拌机上设置有支承架,所述上管顶端竖向穿设于支承架。

19.通过采用上述技术方案,第二杆段调整至竖直状态后,第一管段也呈竖向设置,调整支承架的位置使其与第一管段相对应,转动上管使上管穿过支承架,强力搅拌机构竖向移动的过程中,支承架和第一管段的配合对强力搅拌机构起到了限位作用,限制强力搅拌机构的偏转,同时也对第三驱动件起到了保护作用,减少了第三驱动件的损坏。

20.优选的,所述支承架包括固设于搅拌机的固定桁架和转动连接于固定桁架的支承杆,所述支承杆水平设置,所述支承杆设为伸缩杆,所述第一管段竖向穿设于支承杆背离固定桁架的一端。

21.通过采用上述技术方案,便于工作人员根据第一管段的实际位置对支承架的位置进行调整。

22.优选的,所述搅拌头包括转动连接于转动轴的搅拌轴和固设于搅拌轴外壁的搅拌叶片。

23.通过采用上述技术方案,搅拌头转动时,通过搅拌叶片对待固化的土体进行充分搅拌,有利于土体与固化剂充分混合。

24.优选的,所述搅拌叶片呈螺旋状分布于搅拌轴外壁。

25.通过采用上述技术方案,提升了搅拌叶片的搅拌效果,扩大了搅拌叶片的搅拌范围。

26.综上所述,本技术包括以下至少一种有益技术效果:1. 固化处理过程中,通过强力搅拌机构对待固化的土体进行搅拌,强力搅拌机构工作时,通过第一驱动件驱动搅拌头转动的同时,通过第二驱动件驱动强力搅拌机构整体转动,扩大了搅拌头的搅拌范围,减少了搅拌盲区的出现,有效提高了搅拌效果,进而使得固化剂与待固化的土体之间的混合效果更好,有利于土体的固化;2. 第二管段背离转动轴的端口即为喷浆口,固化剂依次经由第一管段、第二杆段、转动轴和第二管段后经由喷浆口喷出,使得当强力搅拌机构转动时,第二管段随转动轴转动,有利于固化剂绕转动轴周向均匀喷出,有利于固化剂与待固化的土体的充分混合。

附图说明

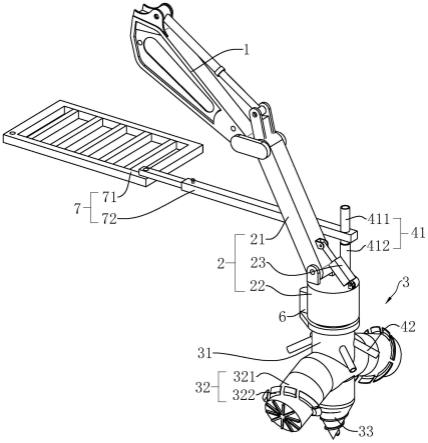

27.图1是本技术实施例中显示悬臂杆、强力搅拌机构以及喷浆管的整体结构示意图。

28.图2是隐藏保护外壳显示第一驱动件结构的局部结构示意图图3是显示转动轴与第二杆段之间的连接结构的局部剖面示意图。

29.附图标记说明:1、机械臂;2、悬臂杆;21、第一杆段;22、第二杆段;23、驱动气缸;3、强力搅拌机构;31、转动轴;32、搅拌头;321、搅拌轴;322、搅拌叶片;33、钻头;4、喷浆管;41、第一管段;411、上管;412、下管;42、第二管段;5、第一驱动件;51、动力电机;52、同步皮带传动组件;6、保护外壳;7、支承架;71、固定桁架;72、支承杆。

具体实施方式

30.以下结合附图1-3对本技术作进一步详细说明。

31.本技术实施例公开一种大面积软土地基就地固化方法,通过搅拌机对土体进行搅拌及喷浆处理后使土体固化。

32.搅拌机的机械臂1上连接有悬臂杆2,悬臂杆2底端设置有用于搅拌待固化的土体的强力搅拌机构3,悬臂杆2和强力搅拌机构3上共同设有用于向土体中喷入固化剂的喷浆管4。

33.悬臂杆2包括用于与搅拌机的机械臂1铰接的第一杆段21和用于与强力搅拌机构3连接的第二杆段22,第二杆段22与第一杆段21通过水平设置的铰接轴铰接;悬臂杆2还包括用于驱动第二杆段22转动的驱动气缸23,驱动气缸23的杆端和缸体端分别转动连接于第一杆段21和第二杆段22。

34.强力搅拌机构3包括转动轴31和倾斜向下设置转动轴31两侧的搅拌头32,转动轴31底端固设有钻头33,钻头33的设置使得强力搅拌机构3下降时,可以先对土体进行松动,有利于搅拌工作的进行。

35.转动轴31转动连接于第二杆段22底端,转动轴31与第二杆段22同轴设置;搅拌头32包括转动连接于转动轴31的搅拌轴321、搅拌叶片322和驱动电机,搅拌叶片322呈螺旋状分布于搅拌轴321外壁,驱动电机用于驱动搅拌轴321转动,驱动电机于附图中未示出。

36.为便于工作人员观察第二杆段22的垂直度,第二杆段22的上表面固定有用于检测其垂直度的检测模块,本实施例中,检测模块设为水平仪,水平仪于附图中未示出。

37.第二杆段22上设有用于驱动转动轴31转动的第一驱动件5,第一驱动件5包括固定

于第二杆段22外壁的动力电机51,动力电机51的轴线与第二杆段22的轴线平行,动力电机51的输出轴与转动轴31之间设有同步皮带传动组件52。为保证第一驱动件5于淤泥中的正常运行,第一驱动件5外侧套设有保护外壳6,保护外壳6固定于第二杆段22且与转动轴31转动套接。

38.第二杆段22和转动轴31均设为内腔中空的壳体,第二杆段22的顶端以及转动轴31的底端均封闭,第二杆段22底端和转动轴31顶端连通,转动轴31和第二杆段22之间设有动密封圈,以实现转动轴31与第二杆段22之间的密封连接。

39.喷浆管4包括与第二杆段22的内腔连通的第一管段41和与转动轴31的内腔连通的第二管段42。第一管段41的轴线方向与第二杆段22的轴线方向平行,第一管段41包括固定于第二杆段22上表面的下管412和螺纹连接于下管412顶端的上管411,上管411顶端连接有用于通入固化剂的软管。第二管段42固设于转动轴31的外壁,第二管段42倾斜向下设置,第二管段42背离转动轴31的端口为喷浆口,第二管段42于两个搅拌头32之间间隔设置有多个。

40.搅拌机上设置有用于供上管411顶端竖向穿过的支承架7,支承架7包括固定于搅拌机的固定桁架71和转动连接于固定桁架71的支承杆72,支承杆72水平设置,支承杆72设为伸缩杆,支承杆72背离固定桁架71的一端设有用于供第一杆段21的上杆穿过的通孔,第一管段41竖向穿设于通孔,限制第二杆段22和强力搅拌机构3的翻转。

41.一种大面积软土地基就地固化方法,包括以下步骤:s1、施工准备:清理现场,组织人员、机械设备进场,检查各机械设备是否可以正常工作。

42.s2、搅拌机就位:设置搅拌机支撑平台,搅拌机按指定放线位置就位,搅拌机之间要根据现场实际情况设置间隙位置,不得移位,不得随意起降。

43.s3、划分区域:将欲进行处理的区域进行放样划分区域,划分尺寸为5m

×

6m 左右的处理区域,并根据该处理区域的软土深度计算水泥用量进行固化剂的配比和调制。

44.s4、搅拌机施工:第一驱动件5驱动强力搅拌机构3转动,驱动电机驱动搅拌头32转动,搅拌机的机械臂1驱动悬臂杆2以及强力搅拌机构3向下逐步伸入至处理深度,并通过喷浆管4边喷浆边搅拌,直到设计深度后,缓慢上提悬臂杆2及强力搅拌机构3并喷浆搅拌,扩大了搅拌头32的搅拌范围,有效提高了搅拌效果,有利于土体的固化。

45.施工过程中,通过机械臂1调整悬臂杆2的角度后,通过驱动气缸23调整第二杆段22至竖直状态,第二杆段22调整至竖直状态后,第一管段41也呈竖向设置,调整支承架7的位置使其与第一管段41相对应,转动上管411使上管411穿过支承架7的通孔,强力搅拌机构3竖向移动的过程中,支承架7和第一管段41的配合对强力搅拌机构3起到了限位作用,限制强力搅拌机构3的偏转,同时也对驱动气缸23起到了保护作用。

46.s5、固化养护:固化搅拌完毕后,用挖机压平、收面,然后铺塑料薄膜覆盖养生,养护天数一般为固化后养护7天。

47.区域打设完毕后,应立即预压,可采用满足设计要求的填土等材料对搅拌后的土体进行堆载预压,采用挖机或压路机进行整平压实,同时在打设完毕的区域铺设铁板,作为打设下一区域挖机的支撑平台。

48.预压后进行整平养护,保证搅拌后板体的整体性及表层土体的压实度,养护时间七天以上。

49.养护时如遇雨天则在固化场地表面铺设塑料薄膜,同时加强场地排水,减少雨水影响。

50.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1