复合层路面砖的制备方法及应用与流程

1.本申请属于路面砖技术领域,尤其涉及一种复合层路面砖的制备方法及应用。

背景技术:

2.路面砖是我国较常见的一种砖,也被叫做步道砖,通常在人行道、小区、广场中应用较广。它由水泥、石子、砂子做原材料,经振动成型,表面切磨出条纹或方格,看上去酷似花岗岩,风格有的高雅粗狂,有的浪漫柔和,是当代人首选的路面装饰材料。

3.混凝土路面砖的生产也有一定的历史了,早期的混凝土路面砖比较薄,其强度、耐磨性和抗折上也比较低,因此使用的寿命较短。在我国的一部分城市所使用的混凝土路面砖材质是用塑料模进行浇筑,这种路面砖虽然色彩鲜艳,但如果遇到雨雪天气,经常会产生行人滑倒受伤的情况,安全系数低。

4.路面砖常年暴露在环境中风吹雨打,使用时间一长,会出现表皮脱落、褪色、断裂等现象,特别在冬季,容易受冻开裂,影响城市形象,容易积水,影响路况,需要返修,浪费人力物力,不利于长时间使用。

技术实现要素:

5.本申请的目的在于提供复合层路面砖的制备方法及应用,旨在解决现有技术中传统路面砖均为一体化制备,导致表皮易脱落、褪色、断裂,使用寿命不长的问题。为实现上述申请目的,本申请采用的技术方案如下:

6.第一方面,本申请提供一种复合层路面砖的制备方法,包括如下步骤:

7.分别提供所述复合层路面砖的面层原材料混合料和底层原材料混合料;

8.提供模具,将所述面层原材料混合料置于所述模具中并进行真空压制,得到预面层;

9.在所述预面层处于所述模具内的表面上开设凹槽,将碎石放置于所述模具内并进行压制处理,得到预连接层;

10.将所述底层原材料混合料铺设于所述预连接层的表面上并进行真空排气处理,形成预底层,得到通过所述预连接层连接的预面层与预底层的复合层;

11.将所述复合层依次进行第一固化处理后,对所述面层的外表面进行粗糙化处理,再进行第二固化处理,得到所述复合层路面砖。

12.第二方面,本申请提供一种由复合层路面砖的制备方法制备得到的复合层路面砖,所述复合层路面砖包括面层、连接层和底层,所述连接层具有相对的两个表面,其一表面与所述面层层叠结合,另一面与所述底层层叠结合,形成三明治结构,其中,所述面层的与所述连接层层叠结合的表面上开设有若干凹槽,所述连接层的与所述面层层叠结合的表面上开设有若干凸起,且所述凸起与所述凹槽啮合。

13.本申请第一方面提供的复合层路面砖的制备方法,该制备方法采用压制的方法制备面层材料,再采用真空排气的方法制备底层材料,在底层和面层之间采用含有碎石的复

合层进行连接,以增加面层与底层的界面结合力,提高复合层路面砖的承载力;进一步对复合层材料先进行低温固化处理以完成脱模,再采用粗糙化处理技术对面层表面进行处理,形成粗糙表面,该制备方法简单优异,能够提高面层与地层的结合程度,保证面层和底层材料之间不易脱落,同时,降低材料的收缩性,使复合层路面砖材料承载力高,防滑性能好,耐久性能好,整体造价低,适合广泛应用。

14.本申请第二方面提供的由复合层路面砖的制备方法制备得到的复合层路面砖,该复合层路面砖在面层的与所述连接层层叠结合的表面上开设有若干凹槽,在连接层的与所述面层层叠结合的表面上开设有若干凸起,且保证凸起与所述凹槽啮合,能够提高面层和底层之间的结合程度,提高复合层路面砖的牢固性,保证面层和底层材料之间不易脱落,同时,降低材料的收缩性,使复合层路面砖材料承载力高,防滑性能好,耐久性能好,整体造价低,适合广泛应用。

附图说明

15.为了更清楚地说明本申请实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

16.图1是本申请实施例提供的复合层路面砖的示意图。

具体实施方式

17.为了使本申请要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合实施例,对本申请进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本申请,并不用于限定本申请。

18.本申请中,术语“和/或”,描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b的情况。其中a,b可以是单数或者复数。字符“/”一般表示前后关联对象是一种“或”的关系。

19.本申请中,“至少一个”是指一个或者多个,“多个”是指两个或两个以上。“以下至少一项(个)”或其类似表达,是指的这些项中的任意组合,包括单项(个)或复数项(个)的任意组合。例如,“a,b,或c中的至少一项(个)”,或,“a,b,和c中的至少一项(个)”,均可以表示:a,b,c,a-b(即a和b),a-c,b-c,或a-b-c,其中a,b,c分别可以是单个,也可以是多个。

20.应理解,在本申请的各种实施例中,上述各过程的序号的大小并不意味着执行顺序的先后,部分或全部步骤可以并行执行或先后执行,各过程的执行顺序应以其功能和内在逻辑确定,而不应对本申请实施例的实施过程构成任何限定。

21.在本申请实施例中使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本申请。在本申请实施例和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。

22.本申请实施例说明书中所提到的相关成分的重量不仅仅可以指代各组分的具体含量,也可以表示各组分间重量的比例关系,因此,只要是按照本申请实施例说明书相关组分的含量按比例放大或缩小均在本申请实施例说明书公开的范围之内。具体地,本申请实

施例说明书中所述的质量可以是μg、mg、g、kg等化工领域公知的质量单位。

23.术语“第一“、“第二”仅用于描述目的,用来将目的如物质彼此区分开,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。例如,在不脱离本申请实施例范围的情况下,第一xx也可以被称为第二xx,类似地,第二xx也可以被称为第一xx。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。

24.本申请实施例第一方面提供一种复合层路面砖的制备方法。复合层路面砖的制备方法,包括如下步骤:

25.s01.分别提供复合层路面砖的面层原材料混合料和底层原材料混合料;

26.s02.提供模具,将面层原材料混合料置于模具中并进行真空压制,得到预面层;

27.s03.在预面层处于模具内的表面上开设凹槽,将碎石放置于模具内并进行压制处理,得到预连接层;

28.s04.将底层原材料混合料铺设于预连接层的表面上并进行真空排气处理,形成预底层,得到通过预连接层连接的预面层与预底层的复合层;

29.s05.将复合层依次进行第一固化处理后,对面层的外表面进行粗糙化处理,再进行第二固化处理,得到复合层路面砖。

30.本申请第一方面提供的复合层路面砖的制备方法,采用面层原材料、碎石和底层原材料分别形成预面层、预连接层,预底层,经过固化处理后形成如图1所示的复合层路面砖,具体的是预面层形成面层1,预连接层形成连接层2,预底层形成底层3。因此,在底层3和面层1之间采用含有碎石的连接层2进行连接,以增加面层与底层的界面结合力,提高复合层路面砖的承载力;进一步对复合层材料先进行低温固化处理以完成脱模,再采用粗糙化处理技术对面层表面进行处理,形成具有凹凸不同的表面,该制备方法简单优异,能够提高面层与地层的结合程度,保证面层和底层材料之间不易脱落,同时,降低材料的收缩性,使复合层路面砖材料承载力高,防滑性能好,耐久性能好,整体造价低,适合广泛应用。

31.在步骤s01中,分别提供复合层路面砖的面层原材料混合料和底层原材料混合料。

32.优选的,面层原材料混合料包括如下重量份数的原材料:

[0033][0034]

控制添加的水与面层的水泥的质量比为(0.16~0.2):1。优选的,面层原材料混合料包括400~650份水泥,水泥选自强度>42.5mpa的硅酸盐水泥,提供强度较高的硅酸盐水泥作为主要成分,能够保证混合得到的面层强度较高。

[0035]

优选的,面层原材料混合料包括320~460份掺合料,掺合料选自常规使用的混凝土掺合料,添加掺合料是为了改善混凝土性能,节约用水,调节混凝土强度等级。进一步优选的,掺合料的平均粒径为5~30μm;控制掺合料的平均粒径大小,进而控制得到的面层原材料混合料的整体强度较高,有利于提高制备得到的面层的抗压性能。

[0036]

在本发明优选实施例中,常规使用的混凝土掺合料包括但不限于粉煤灰、粒化高炉矿渣、火山灰类物质。

[0037]

优选的,面层原材料混合料包括1100~1500份细骨料,细骨料是一种直径相对较小的骨料,混凝土中起骨架或填充作用的粒状松散材料。优选的,细骨料的平均粒径为2~4.75mm。

[0038]

优选的,面层原材料混合料包括2~10份无机颜料,添加无机颜料,能够任意进行颜色改变,有利于广泛使用。

[0039]

优选的,面层原材料混合料包括10~18份外加剂,外加剂是在搅拌混凝土过程中掺入,占水泥质量5%以下的,能显著改善混凝土性能的化学物质。混凝土外加剂的特点是品种多、掺量小,外加剂对混凝土的抗碳化性能有一定的改善作用,混凝土的碳化深度和孔隙率间存在一定的线性关系;外加剂对混凝土的抗冻性影响很大,能够提高材料各种性能。在本发明优选实施例中,外加剂包括但不限于减水剂、引气剂、泵送剂、早强剂、防水剂、防冻剂、着色剂。

[0040]

优选的,控制添加的水与面层的水泥的质量比为(0.16~0.2):1,实际上为控制水胶比为0.16~0.2;水胶比是指每立方米混凝土用水量与所有胶凝材料用量的比值,控制面层的水胶比,能够进一步保证材料的强度和抗压性能。

[0041]

优选的,提供复合层路面砖的面层原材料混合料的步骤中,包括提供面层原材料进行混合处理,混合处理的时间为10~20分钟,维勃稠度为5s~30s,搅拌混合后初凝时间为60~70分钟,得到面层原材料混合料,以进行使用。

[0042]

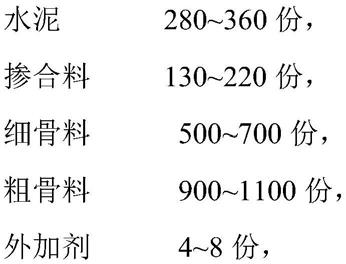

优选的,底层原材料混合料包括如下重量份数的原材料:

[0043][0044]

控制添加的水与底层的水泥的质量比为(0.28~0.32):1。

[0045]

优选的,底层原材料混合料包括900~1100份粗骨料,在底层材料中混入粗骨料,能够提高底层材料的硬度和支撑性能,进而提高复合层路面砖的强度。优选的,粗骨料的平均粒径为4.75~25mm,提供粒径较大的粗骨料,能够起到支撑等效果。

[0046]

优选的,底层原材料的水泥、掺合料、细骨料、外加剂与面层原材料的水泥、掺合料、细骨料、外加剂的种类选择均一致,为了节约篇幅,此处不再进行赘述。

[0047]

优选的,控制添加的水与底层的水泥的质量比为(0.28~0.32):1,即控制底层的水胶比为0.28~0.32,水胶比是指每立方米混凝土用水量与所有胶凝材料用量的比值,通过底层的不同原材料,控制底层的水胶比,能够进一步保证材料的强度和抗压性能。

[0048]

优选的,提供复合层路面砖的底层原材料混合料的步骤中,包括提供底层材料进行混合处理,混合处理的时间为10~20分钟,得到底层原材料混合料,扩展度为500~700mm,以进行使用。

[0049]

在本发明一些实施例中,面层原材料混合料包括如下重量份的原材料:

[0050][0051]

控制添加的水与面层的水泥的质量比为(0.17~0.19):1;且,

[0052]

底层原材料混合料包括如下重量份数的原材料:

[0053][0054]

控制添加的水与底层的水泥的质量比为(0.29~0.31):1。

[0055]

在本发明具体实施例中,面层原材料混合料包括如下重量份的原材料:

[0056][0057]

控制添加的水与面层的水泥的质量比为0.18:1;且,

[0058]

底层原材料混合料包括如下份数的原材料:

[0059][0060]

控制添加的水与底层的水泥的质量比为0.3:1。

[0061]

在步骤s02中,提供模具,将面层原材料混合料置于模具中并进行真空压制,得到

预面层。

[0062]

优选的,根据面砖的大小形状提供磨具,将面层原材料混合料置于模具中,覆上隔离保湿膜并进行真空压制,得到预面层。进一步优选的,真空压制的步骤中,包括:进行抽真空排气并同时进行震动压制处理;其中,抽真空的时间为60~120秒,真空压力为-0.07~-0.1mpa,震动压制的时间为120~180秒,震动压制的压强为1~2mpa,震动压制的压力为5000~5500kn。通过控制真空压制的各参数,保证得到的面层强度高,硬度高。

[0063]

在步骤s03中,在预面层处于模具内的表面上开设凹槽,将碎石放置于模具内并进行压制处理,得到预连接层,预连接层为包含碎石的层结构材料,采用该连接层,能够增加面层与底层的界面结合力,提高复合层路面砖的承载力。

[0064]

优选的,凹槽的深度为3~5mm,凹槽之间的间隔为3~5cm;控制凹槽的深度为3~5mm,使连接层材料不会整个陷入凹槽中,而是作为连接构建,一部分与凹槽连接,另一部分与底层材料连接,进而增加面层与底层的界面结合力,提高复合层路面砖的承载力。进一步优选的,碎石的粒径大小为10~15mm,控制碎石的粒径较大,有利于增加面层与底层的界面结合力,提高复合层路面砖的承载力。

[0065]

在本发明优选实施例中,在预面层处于模具的表面开设凹槽,将碎石放置于模具内,并采用平板振动器进行压制处理,得到预连接层。

[0066]

在步骤s04中,将底层原材料混合料铺设于预连接层的表面上并进行真空排气处理,形成预底层,得到通过预连接层连接的预面层与预底层的复合层。优选的,在预面层的表面四周固定一边框,控制边框的内长、宽尺寸与面层一致,有利于底层材料的形状控制。

[0067]

优选的,真空排气处理的步骤中,真空排气处理的时间为15~30秒,真空排气处理的压力为-0.07~-0.1mpa。控制真空排气处理的参数,进而将底层材料设置于面层材料的表面。

[0068]

在步骤s05中,将复合层依次进行第一固化处理后,对面层的外表面进行粗糙化处理,再进行第二固化处理,得到复合层路面砖。

[0069]

优选的,第一固化处理中,第一固化处理的温度为40~45℃,第一固化处理的时间为6~8小时;控制第一固化处理的温度较低,使复合层材料形成初步固化状态,有利于进行脱模再进行后续处理。若在较高温度下进行固化处理,则会导致材料表面硬度太高,不利于后续处理。

[0070]

优选的,对面层的外表面进行粗糙化处理的步骤中,包括:采用喷丸机器,通过空压机压力,以30-60

°

的角度将钢丸或钢砂抛射到预面层的表面进行粗糙化处理。通过粗糙化处理,可以使面层表面形成凹凸不平的表面,提高防滑效果。以30-60

°

的角度将钢丸或钢砂高速抛射到路面砖面层,将预面层的表面的水泥浆去除,露出骨料,增强表面装饰效果,同时增加表面的粗糙度和防滑性能。在本发明优选实施例中,采用喷丸机器进行喷丸处理,达到粗糙化处理。

[0071]

优选的,再进行第二固化处理,第二固化处理中,第二固化处理的时间为80~90℃,第二固化处理的时间为12~16小时。进一步优选的,第二固化处理的湿度为75%~80%,控制湿度较高使材料脆度较低,不会导致材料性能较差。进行粗糙化处理之后,再进行高温长时间的固化处理,能够进一步提高面层与地层的结合程度,保证面层和底层材料之间不易脱落,同时,降低材料的收缩性,使复合层路面砖材料承载力高,防滑性能好,耐久

性能好,整体造价低,适合广泛应用。

[0072]

本申请实施例第二方面提供一种由复合层路面砖的制备方法制备得到的复合层路面砖,如附图1所示,复合层路面砖包括面层1、连接层3和底层4,连接层具有相对的两个表面,其一表面与面层层叠结合,另一面与底层层叠结合,形成三明治结构,其中,面层的与连接层层叠结合的表面上开设有若干凹槽2,连接层的与面层层叠结合的表面上开设有若干凸起,且凸起与凹槽啮合。本申请第二方面提供的由复合层路面砖的制备方法制备得到的复合层路面砖,该复合层路面砖在面层的与连接层层叠结合的表面上开设有若干凹槽,在连接层的与面层层叠结合的表面上开设有若干凸起,且保证凸起与凹槽啮合,能够提高面层和底层之间的结合程度,提高复合层路面砖的牢固性,保证面层和底层材料之间不易脱落,同时,降低材料的收缩性,使复合层路面砖材料承载力高,防滑性能好,耐久性能好,整体造价低,适合广泛应用。

[0073]

优选的,面层的厚度为10~50mm,底层的厚度为20~100mm,连接层的厚度为5~20mm。控制底层比面层厚,可以提高复合层路面砖的材料整体的牢固性更好,具有承载力高、仿石材装饰效果好、耐污染性能好、防滑性能好、耐久性能好、抗冻性能好、经济合理等优点,体积稳定低收缩,层与层之间结合牢固,结构安全度高,材料来源广泛,整体综合成本造价低,适合推广使用。

[0074]

优选的,凹槽的深度为3~5mm,凹槽之间的间隔为3~5cm。设置凹槽结构,能够提高面层和底层之间的结合程度,提高复合层路面砖的牢固性,保证面层和底层材料之间不易脱落,同时,降低材料的收缩性,使复合层路面砖材料承载力高,防滑性能好,耐久性能好,整体造价低,适合广泛应用。

[0075]

优选的,连接层选自含有碎石的复合材料。进一步优选的,碎石选自粒径大小为10~15mm,控制碎石的粒径较大,使复合材料有利于增加面层与底层的界面结合力,提高复合层路面砖的承载力,而是作为连接层,一部分与面层材料连接,另一部分与底层材料连接,进而增加面层与底层的界面结合力,提高复合层路面砖的承载力。

[0076]

优选的,面层的抗压强度≥120mpa,抗弯曲强度≥14mpa,底层的抗压强度>50mpa。

[0077]

下面结合具体实施例进行说明。

[0078]

实施例1

[0079]

复合层路面砖及其制备方法

[0080]

复合层路面砖

[0081]

复合层路面砖包括面层和底层,其中,面层原材料混合料包括如下重量份的原材料:

[0082]

[0083]

控制添加的水与面层的水泥的质量比为为0.16;

[0084]

底层原材料混合料包括如下重量份的原材料:

[0085][0086][0087]

控制添加的水与底层的水泥的质量比为为0.28,

[0088]

其中,水泥选自强度>42.5mpa的硅酸盐水泥;掺合料的平均粒径为5~30μm;细骨料的平均粒径为2~4.75mm;粗骨料的平均粒径为4.75~25mm。

[0089]

一种复合层路面砖的制备方法

[0090]

制备方法包括如下步骤:

[0091]

分别提供复合层路面砖的面层原材料混合料和底层原材料混合料:提供面层原材料进行混合处理,混合处理的时间为10~20分钟,维勃稠度为5s~30s,搅拌混合后初凝时间为60~70分钟,得到面层原材料混合料;提供底层材料进行混合处理,混合处理的时间为10~20分钟,得到底层原材料混合料,扩展度为500mm,以进行使用。

[0092]

提供模具,将面层原材料混合料置于模具中并进行真空压制,得到预面层:真空压制的步骤中,包括:进行抽真空排气并同时进行震动压制处理;其中,抽真空的时间为60~120秒,真空压力为-0.07~-0.1mpa,震动压制的时间为120~180秒,震动压制的压强为1~2mpa,震动压制的压力为5000~5500kn;

[0093]

在预面层处于模具内的表面上开设凹槽,将碎石放置于模具内并进行压制处理,得到预连接层;其中,凹槽的深度为3~5mm,凹槽之间的间隔为3~5cm,碎石的粒径大小为10~15mm;

[0094]

将底层原材料混合料铺设于预连接层的表面上并进行真空排气处理,形成预底层,得到通过预连接层连接的预面层与预底层的复合层;在预面层的表面四周固定一边框,控制边框的内长、宽尺寸与面层一致,底层原材料混合料置于预面层的表面并进行真空排气处理,得到通过预连接层连接的预面层与预底层的复合层,其中,真空排气处理的时间为15~30秒,真空排气处理的压力为-0.07~-0.1mpa;

[0095]

将复合层材料在40℃下固化6~8小时,脱模,表面进行粗糙化处理,将面层的水泥浆体冲击掉,形成凹凸表面,并露出骨料,再升温至80~90℃固化12~16小时得到彩色复合层路面砖板材:其中,粗糙化处理是采用喷丸处理,喷丸工艺是采用喷丸机器,通过空压机压力,以30-60

°

的角度将钢丸或钢砂高速抛射到路面砖面层,将面层表面的水泥浆去除

[0096]

将制备复合层路面砖板材根据客户要求尺寸切割成复合层路面砖,得到的复合层路面砖面层的厚度为10mm,底层的厚度为20mm。

[0097]

实施例2

[0098]

复合层路面砖及其制备方法

[0099]

复合层路面砖

[0100]

复合层路面砖包括面层和底层,其中,面层原材料混合料包括如下重量份的原材料:

[0101][0102]

控制添加的水与面层的水泥的质量比为0.2;

[0103]

底层原材料混合料包括如下重量份的原材料:

[0104][0105]

控制添加的水与底层的水泥的质量比为为0.32,

[0106]

其中,水泥选自强度>42.5mpa的硅酸盐水泥;掺合料的平均粒径为5~30μm;细骨料的平均粒径为2~4.75mm;粗骨料的平均粒径为4.75~25mm。

[0107]

一种复合层路面砖的制备方法

[0108]

制备方法包括如下步骤:

[0109]

分别提供复合层路面砖的面层原材料混合料和底层原材料混合料:提供面层原材料进行混合处理,混合处理的时间为10~20分钟,维勃稠度为5s~30s,搅拌混合后初凝时间为60~70分钟,得到面层原材料混合料;提供底层材料进行混合处理,混合处理的时间为10~20分钟,得到底层原材料混合料,扩展度为500mm,以进行使用。

[0110]

提供模具,将面层原材料混合料置于模具中并进行真空压制,得到预面层:真空压制的步骤中,包括:进行抽真空排气并同时进行震动压制处理;其中,抽真空的时间为60~120秒,真空压力为-0.07~-0.1mpa,震动压制的时间为120~180秒,震动压制的压强为1~2mpa,震动压制的压力为5000~5500kn;

[0111]

在预面层处于模具内的表面上开设凹槽,将碎石放置于模具内并进行压制处理,得到预连接层;其中,凹槽的深度为3~5mm,凹槽之间的间隔为3~5cm,碎石的粒径大小为10~15mm;

[0112]

将底层原材料混合料铺设于预连接层的表面上并进行真空排气处理,形成预底层,得到通过预连接层连接的预面层与预底层的复合层;在预面层的表面四周固定一边框,控制边框的内长、宽尺寸与面层一致,底层原材料混合料置于预面层表面并进行真空排气处理,得到通过预连接层连接的预面层与预底层的复合层,其中,真空排气处理的时间为15

~30秒,真空排气处理的压力为-0.07~-0.1mpa;

[0113]

将复合层材料在40℃下固化6~8小时,脱模,表面进行粗糙化处理,将面层的水泥浆体冲击掉,形成凹凸表面,并露出骨料,再升温至80~90℃固化12~16小时得到彩色复合层路面砖板材:其中,粗糙化处理是采用喷丸处理,喷丸工艺是采用喷丸机器,通过空压机压力,以30-60

°

的角度将钢丸或钢砂高速抛射到路面砖面层,将面层表面的水泥浆去除

[0114]

将制备复合层路面砖板材根据客户要求尺寸切割成复合层路面砖,得到的复合层路面砖面层的厚度为50mm,底层的厚度为100mm。

[0115]

实施例3

[0116]

复合层路面砖及其制备方法

[0117]

复合层路面砖

[0118]

复合层路面砖包括面层和底层,其中,面层原材料混合料包括如下重量份的原材料:

[0119][0120]

控制添加的水与面层的水泥的质量比为为0.18;

[0121]

底层原材料混合料包括如下重量份的原材料:

[0122][0123]

控制添加的水与面层的水泥的质量比为为0.3,

[0124]

其中,水泥选自强度>42.5mpa的硅酸盐水泥;掺合料的平均粒径为5~30μm;细骨料的平均粒径为2~4.75mm;粗骨料的平均粒径为4.75~25mm。

[0125]

一种复合层路面砖的制备方法

[0126]

制备方法包括如下步骤:

[0127]

分别提供复合层路面砖的面层原材料混合料和底层原材料混合料:提供面层原材料进行混合处理,混合处理的时间为10~20分钟,维勃稠度为5s~30s,搅拌混合后初凝时间为60~70分钟,得到面层原材料混合料;提供底层材料进行混合处理,混合处理的时间为10~20分钟,得到底层原材料混合料,扩展度为500mm,以进行使用。

[0128]

提供模具,将面层原材料混合料置于模具中并进行真空压制,得到预面层:真空压

制的步骤中,包括:进行抽真空排气并同时进行震动压制处理;其中,抽真空的时间为60~120秒,真空压力为-0.07~-0.1mpa,震动压制的时间为120~180秒,震动压制的压强为1~2mpa,震动压制的压力为5000~5500kn;

[0129]

在预面层处于模具内的表面上开设凹槽,将碎石放置于模具内并进行压制处理,得到预连接层;其中,凹槽的深度为3~5mm,凹槽之间的间隔为3~5cm,碎石的粒径大小为10~15mm;

[0130]

将底层原材料混合料铺设于预连接层的表面上并进行真空排气处理,形成预底层,得到通过预连接层连接的预面层与预底层的复合层;在预面层的表面四周固定一边框,控制边框的内长、宽尺寸与面层一致,底层原材料混合料置于预面层表面并进行真空排气处理,得到通过预连接层连接的预面层与预底层的复合层,其中,真空排气处理的时间为15~30秒,真空排气处理的压力为-0.07~-0.1mpa;

[0131]

将复合层材料在40℃下固化6~8小时,脱模,表面进行粗糙化处理,将面层的水泥浆体冲击掉,形成凹凸表面,并露出骨料,再升温至80~90℃固化12~16小时得到彩色复合层路面砖板材:其中,粗糙化处理是采用喷丸处理,喷丸工艺是采用喷丸机器,通过空压机压力,以30-60

°

的角度将钢丸或钢砂高速抛射到路面砖面层,将面层表面的水泥浆去除

[0132]

将制备复合层路面砖板材根据客户要求尺寸切割成复合层路面砖,得到的复合层路面砖面层的厚度为30mm,底层的厚度为60mm。

[0133]

对比例1

[0134]

彩色路面砖及其制备方法

[0135]

彩色路面砖由c50等级的彩色高性能混凝土制备,路面砖的厚度为30mm。

[0136]

彩色路面砖的工艺制备方法,包括如下步骤:

[0137]

将c50彩色高性能混凝土的原料分别按重量份搅拌混合均匀得到混合料,备用;其中,搅拌混合的时间不少于10分钟,维勃稠度为5s~30s,搅拌混合后初凝时间不小于60分钟;

[0138]

准备好模具,依据厚度计算并备好的混合料均匀布料在模具内,混合料上覆上隔离保湿膜,然后放入真空压机进行抽真空排气并同时震动压制;其中,抽真空时间不少于60s,压制时间不少于120s;真空压力为-0.07~-0.1mpa,压机压强荷载不小于1mpa,压力不小于5000kn;

[0139]

将制备的彩色路面砖在40℃下固化6~8小时,脱模,表面进行喷砂处理,将面层的水泥浆体冲击掉,形成凹凸表面,并露出骨料,再升温至80~90℃固化12~16小时得到彩色路面砖板材,其中,高温固化过程保持湿度在75%以上。

[0140]

性能测试及结果分析:

[0141]

对实施例1~3、对比例1所制备的路面砖根据gb28635-2012《混凝土路面砖》进行性能测试,测试结果如表1所示,由表1来看,对比例1没有采用抗压强度大于130兆帕、抗弯曲强度大于16兆帕的超高性能混凝土作为面层,与实施例1对比,抗压强度和抗折强度均下降较多,磨坑长度增加较多。通过大量试验,本申请提供的复合层路面砖,两层界面结合性能好,在受压过程中,界面结合处均未出现脱离,提高路面砖的抗压抗折强度,面层提高路面砖的耐磨性能。

[0142]

表1

[0143][0144]

综上,本申请提供的复合层路面砖的制备方法,该制备方法采用真空压制的方法制备面层材料,再采用真空排气的方法制备底层材料,在底层和面层之间采用含有碎石的连接层进行连接,以增加面层与底层的界面结合力,提高复合层路面砖的承载力;进一步对复合层材料先进行低温固化处理以完成脱模,再采用粗糙化处理技术对面层表面进行处理,形成具有凹凸不同的表面,该制备方法简单优异,能够提高面层与地层的结合程度,保证面层和底层材料之间不易脱落,同时,降低材料的收缩性,使复合层路面砖材料承载力高,防滑性能好,耐久性能好,整体造价低,适合广泛应用。

[0145]

以上所述仅为本申请的较佳实施例而已,并不用以限制本申请,凡在本申请的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本申请的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1