设有易维护中置式剪力铰的浮置道床的制作方法

1.本发明属于铁路道床,尤其是涉及一种铁路的轨道结构,具体可以是铁路、地铁、城市铁路、高架轻轨、高速铁路等道床。

背景技术:

2.随着社会发展和科技进步,轨道交通的重要性日益彰显。在轨道交通的建设中必须解决车辆运行时产生的振动和噪音问题,否则将严重的影响周边居民的生活质量,危及周边建筑安全,同时,轨道交通本身的稳定性、安全性和使用寿命也会受到影响。

3.轨道交通领域的大量工程实践证明,浮置板道床技术是现有最有效的轨道减振降噪技术之一,特别是在地铁和城市轻轨中,这种技术已经得到了广泛的应用。在现有浮置道床结构中,剪力铰是在相邻浮置板之间传递剪力的结构的重要组成部分,可以分担钢轨在跨越板缝处所承受的剪力,使板协调变形。目前国内外大量使用的浮置板剪力铰形式分为中置式和上置式两种。目前使用的中置式剪力铰包括抗剪芯棒和导向接触套,使用时,中置式剪力铰位于板断面中央的位置,剪芯棒和导向接触套分别固定在相邻的浮置板中,抗剪芯棒的一端插入导向接触套。此种剪力铰成本低,施工时先将剪力铰与浮置板的钢筋骨架绑扎在一起,浇注混凝土后与浮置板固定连成一体,其受力合理,无需额外设置固定结构。但是,此类剪力铰在混凝土浇注之后则无法更换,线路运营后难以从浮置板上方观察其材料的工作状态及损伤、锈蚀情况,维修更换十分困难。上置式剪力铰虽然可以在浮置板表面安装,方便施工,易于调整更换,但是由于需要专门设置固定装置,因此结构较复杂,成本较高,另外使用过程中也容易造成浮置板相关连接部位的混凝土结构损坏。

4.综上所述,市场迫切需要一种新的浮置板道床,其不仅可以方便地与相邻浮置板之间实现可靠连接,顺畅地传递剪力并改善浮置板体受力,同时还易于维护更换抗剪部件。

技术实现要素:

5.本发明的目的在于解决上述问题,提供一种采用了中置式的剪力铰结构并且其中的抗剪部件易于维修更换的设有易维护中置式剪力铰的浮置道床。

6.本发明设有易维护中置式剪力铰的浮置道床是这样实现的,包括浮置板和弹性隔振装置,浮置板被弹性隔振装置弹性支撑,相邻浮置板之间通过中置式剪力铰结构相连,所述中置式剪力铰结构包括抗剪承力件,浮置板端部的两侧分别设置装配槽并且装配槽设置在浮置板板体厚度方向的中部,抗剪承力件的两端分别嵌置在相邻浮置板上对应设置的装配槽内,将相邻浮置板连在一起,浮置板上对应装配槽还设有安装通道,装配槽对应安装通道和浮置板端面分别设置开放的开口,安装通道底部对应装配槽的开口处设置锁紧装置、限位凸台和锚固连接件,所述限位凸台和锚固连接件与浮置板一体化设置,锁紧装置包括楔形块和锁紧件,楔形块位于限位凸台与抗剪承力件之间,利用锁紧件与锚固连接件配合将楔形块固定在浮置板上。

7.优选的,装配槽横截面轮廓呈开口处大、内部小的楔形。相应的,抗剪承力件的横

截面轮廓与装配槽的横截面轮廓相对应呈楔形。

8.本发明设有易维护中置式剪力铰的浮置道床中,抗剪承力件的结构可以多种多样,例如抗剪承力件可以采用圆钢棒、方钢棒、圆钢管、方钢管、槽钢、工字钢等金属材料制成;此外,抗剪承力件还可以由金属材料制成的抗剪芯棒及其表面设置的弹性材料层构成。所述弹性材料层具体可以由橡胶材料、弹性聚氨酯材料等弹性材料构成,通过增设弹性材料层,可以有效提高抗剪承力件与装配槽之间配合的紧密性,防止二者之间存在配合间隙时产生的碰撞噪声,同时避免在使用过程中抗剪承力件与装配槽之间发生直接接触碰撞造成的浮置板板体结构意外损坏,有利于提高浮置板的使用寿命。另外,一个装配槽内可以设置两个或两个以上抗剪承力件,利用多个抗剪承力件一起配合工作,可以减小装配槽及单个抗剪承力件的尺寸,避免或大幅降低装配槽占用空间较大对浮置板板体局部强度造成的不利影响,有利于方便浮置板的统一布筋和提高使用寿命。此外,为了防止装配槽与抗剪承力件在装配的过程中或者使用过程中相互直接接触碰撞造成浮置板板体结构意外损坏,还可以在装配槽的侧壁上设置加强框,所述加强框与浮置板预先浇筑成一体。

9.与现有技术相比,本发明设有易维护中置式剪力铰的浮置道床具有如下优点:

10.(1)抗剪承力件设置在浮置板板端的中部,其不仅可以方便地与相邻浮置板之间实现可靠连接,顺畅地传递剪力,还可以有效改善工作时浮置板板体的受力,有利于提高浮置板的使用寿命;

11.(2)通过浮置板上的安装通道可以从浮置板侧面方便地实现抗剪承力件装入装配槽或从装配槽中取出,因此抗剪承力件的维修更换操作十分快捷便利,解决了传统技术中中置式剪力铰无法更换的行业难题;

12.(3)本发明采用的中置式剪力铰结构中,装配槽占用浮置板内部的空间较小,特别是装配槽内设置两个或两个以上抗剪承力件时,基本不影响浮置板的垂向或横向布筋,因此对浮置板板体强度的影响非常小,有利于提高浮置板的使用寿命;

13.(4)由于设置了专门的安装通道,从装配槽装取抗剪承力件时可以不需要占用浮置板以外的空间,操作时占用空间更少,空间利用率更高,系统结构更加紧凑,有效提升了系统的实用性。

14.综上所述,本发明设有易维护中置式剪力铰的浮置道床,施工效率高,中置式剪力铰结构后期维护便利,浮置道床结构中的浮置板受力更合理,使用寿命更长,可以广泛应用于地铁、城市铁路、高架轻轨、高铁等各种轨道交通形式中。

附图说明

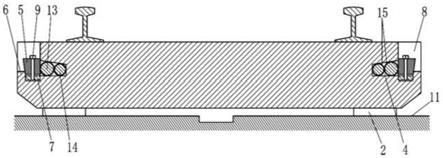

15.图1为本发明设有易维护中置式剪力铰的浮置道床的结构示意图之一。

16.图2为图1的a

‑

a向剖视图。

17.图3为本发明设有易维护中置式剪力铰的浮置道床的结构示意图之二。

18.图4为图3的d

‑

d向剖视图。

19.图5为本发明设有易维护中置式剪力铰的浮置道床的结构示意图之三。

具体实施方式

20.实施例一

21.如图1和图2所示本发明设有易维护中置式剪力铰的浮置道床,包括浮置板1和弹性隔振装置2,弹性隔振装置2在浮置道床中采用内置式结构布置,浮置板1被弹性隔振装置2弹性支撑,脱离基础11表面,相邻浮置板1之间通过中置式剪力铰结构相连,所述中置式剪力铰结构包括抗剪承力件3,具体的,抗剪承力件3为一根圆钢棒,浮置板1端部的两侧分别设置装配槽4并且装配槽4设置在浮置板1板体厚度方向的中部,抗剪承力件3的两端分别嵌置在相邻浮置板1上对应设置的装配槽4内,将相邻浮置板1连在一起,浮置板1上豁口12的侧面c处对应装配槽4还设有安装通道8,装配槽4对应安装通道8和浮置板端面b处分别设置开放的开口,安装通道8底部对应装配槽4的开口处设置锁紧装置、限位凸台6和锚固连接件7,所述限位凸台6和锚固连接件7与浮置板1一体化设置,锁紧装置包括楔形块5和锁紧件9,锁紧件9具体为一根螺栓,相应的锚固连接件7上设有螺孔,楔形块5位于限位凸台6与抗剪承力件3之间,利用锁紧件9与锚固连接件7上的螺孔配合将楔形块5固定在浮置板1上。

22.应用时,先将浮置板进行调高调平,再通过相邻浮置板上设置的安装通道8,将抗剪承力件3从装配槽4对应安装通道8的开口放入装配槽4,然后摆放好楔形块5并利用锁紧件9与锚固连接件7配合将楔形块5固定在浮置板1上,利用楔形块5将抗剪承力件3锁定在装配槽4内,这样在工作时,轨道车辆经过的过程中通过抗剪承力件3可以顺利地实现在相邻浮置板1之间传递剪力的功能。

23.与现有技术相比,本发明设有易维护中置式剪力铰的浮置道床具有如下优点:

24.(1)抗剪承力件设置在浮置板板端的中部,其不仅可以方便地与相邻浮置板之间实现可靠连接,顺畅地传递剪力,还可以有效改善工作时浮置板板体的受力,有利于提高浮置板的使用寿命;

25.(2)通过浮置板上的安装通道可以从浮置板侧面方便地实现抗剪承力件装入装配槽或从装配槽中取出,因此抗剪承力件的维修更换操作十分快捷便利,解决了传统技术中中置式剪力铰无法更换的行业难题;

26.(3)本发明采用的中置式剪力铰结构中,装配槽占用浮置板内部的空间较小,特别是装配槽内设置两个或两个以上抗剪承力件时,基本不影响浮置板的垂向或横向布筋,因此对浮置板板体强度的影响非常小,有利于提高浮置板的使用寿命;

27.(4)由于设置了专门的安装通道,从装配槽装取抗剪承力件时可以不需要占用浮置板以外的空间,操作时占用空间更少,空间利用率更高,系统结构更加紧凑,有效提升了系统的实用性。

28.综上所述,本发明设有易维护中置式剪力铰的浮置道床,施工效率高,中置式剪力铰结构后期维护便利,浮置道床结构中的浮置板受力更合理,使用寿命更长,可以广泛应用于地铁、城市铁路、高架轻轨、高铁等各种轨道交通形式中。

29.需要指出的是,本发明设有易维护中置式剪力铰的浮置道床中,抗剪承力件的结构可以多种多样,例如抗剪承力件除了可以采用圆钢棒以外,还可以采用方钢棒、圆钢管、方钢管、槽钢、工字钢等其他形式的金属型材制成,只要强度足够,也都能应用于本发明中并实现良好的技术效果;此外,本例中以锁紧件和锚固连接件之间通用螺纹配合实现固定楔形块为例进行说明,实践中,锁紧件与锚固连接件间也可以通过卡扣、挂接等其他连接方式配合实现固定楔形块,也能实现很好的技术效果,这些都是基于本发明的技术原理的简单变化,都在本发明要求的保护范围之内。

30.实施例二

31.如图3和图4所示本发明设有易维护中置式剪力铰的浮置道床,与实施例一所述技术方案的区别在于,弹性隔振装置2在浮置道床中采用侧置式结构布置;此外,安装通道8分别设置在浮置板1板体端部的两侧;另外,装配槽4的横截面轮廓呈楔形,每个装配槽4内设置两根抗剪承力件,所述抗剪承力件包括第一抗剪承力件13和第二抗剪承力件14,第一抗剪承力件13和第二抗剪承力件14分别由圆钢棒及其表面设置的橡胶弹性材料层15构成。

32.与实施例一相比,本例所述技术方案中的浮置板形状更加规则,制作和布筋时都更加方便,可以有效提供参振质量;此外,抗剪承力件中通过增设橡胶制成的弹性材料层,可以有效提高抗剪承力件与装配槽之间配合的紧密性,防止二者之间存在配合间隙时产生的碰撞噪声,同时避免在使用过程中抗剪承力件与装配槽之间发生直接接触碰撞造成的浮置板板体结构意外损坏,有利于提高浮置板的使用寿命;另外,本例中每个装配槽内设置两根抗剪承力件,在总的设计传递剪力不变的情况下,所采用的每一根圆钢棒的直径尺寸可以比仅设置一根抗剪承力件时要小,采用这种技术方案有利于进一步压缩装配槽及中置式剪力铰结构占用的浮置板内部空间,方便浮置板的布筋和制作,避免过多地削弱浮置板板体的局部强度,有利于提高浮置板的使用寿命。

33.需要指出的是,基于本例的技术原理,每个装配槽内设置的抗剪承力件可以是两根,也可以是一根、三根或更多根,在应用时可以根据工程需要设计;此外,抗剪承力件中设置的弹性材料层,除了可以采用橡胶材料制成以外,还可以采用弹性聚氨酯等其他材料制成,也能实现很好的技术效果,都在本发明要求的保护范围之内。

34.实施例三

35.如图5所示本发明设有易维护中置式剪力铰的浮置道床,与实施例二的区别在于,抗剪承力件包括第一抗剪承力件13和第二抗剪承力件14,第一抗剪承力件13和第二抗剪承力件14分别由方钢棒及其表面设置的聚氨酯弹性材料层15构成,第一抗剪承力件13和第二抗剪承力件14的横截面轮廓与装配槽4的横截面轮廓相对应呈楔形;装配槽4的侧壁设有边框16,边框16由钢板焊接而成并与浮置板1预先浇筑成一体。

36.与实施例二相比,本例所述技术方案中,第一抗剪承力件13和第二抗剪承力件14的横截面轮廓与装配槽4的横截面轮廓相对应呈楔形,抗剪承力件与装配槽的配合更加紧密,可以更好地防止二者之间存在配合间隙时产生的碰撞噪声,此外,抗剪承力件采用方钢棒后,在承受剪力时,抗剪承力件与装配槽之间的接触配合面积更大,对装配槽侧壁的浮置板结构产生的局部压力更小,可以有效防止装配槽侧壁的浮置板结构被压溃,有利于提高浮置板的使用寿命,特别是,本例中,在装配槽4侧壁增设了加强框16,可以有效保护装配槽侧壁的混凝土结构免遭意外碰撞损坏或疲劳损坏,显著提升了浮置板的使用寿命。当然,除了利用钢板制成加强框外,还可以利用不锈钢、工程塑料等其他材料制成边框,在实际应用中可以根据工程需要选用,也都能实现很好的技术效果,都是基于本发明技术原理的简单变化,在此仅以文字给予说明,都在本发明要求的保护范围之中。

37.本发明中的实施例仅为更好说明本发明的技术方案,并不应视为对本发明的限制,其中许多实施例中的技术特征也可以交叉使用,基于本发明技术原理,本领域技术人员可以对上述实施例所述技术方案重新进行组合或利用同类技术对其中某些元件进行简单替换,只要基于本发明的技术原理,都在本发明要求的保护范围中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1