一种桩梁架设一体机及架设方法与流程

1.本发明涉及架桥技术领域,具体而言,涉及一种桩梁架设一体机及架设方法。

背景技术:

2.目前,现有的架桥设备在进行架桥作业时,分离管桩架设作业、盖梁架设作业和箱梁架设作业,其需要分离的多台设备配合以进行相应架设作业,由于施工场地的限制难以布置所有机械,需要设置船舶或施工便道以对所有机械进行合理布置。但是,当在浅水泻湖、浅滩和沼泽湿地等地区施工时,承载设备的船舶可能会搁浅而无法移动施工,带来不便。同时,设置施工便道因需要破坏地形、损坏林木而难以适用于环保要求高、征地困难的地区,从而大大降低了架桥作业的施工效率。

技术实现要素:

3.本发明解决的问题是如何提高架桥作业的施工效率。

4.为解决上述问题,本发明提供一种桩梁架设一体机,包括:

5.机臂,

6.支腿组件,其支撑所述机臂;

7.第一起吊组件,其移动设置于所述机臂上,所第一起吊组件用于吊运盖梁和箱梁;

8.第二起吊组件,其移动设置于所述机臂上,所述第二起吊组件用于吊运管桩以及进行竖桩作业;

9.打桩装置,其移动设置于所述机臂上,所述打桩装置包括动力锤和钻机,所述钻机用于钻孔,所述动力锤适于锤击所述管桩。

10.可选地,所述打桩装置还包括移动平台和立柱,所述移动平台移动设置于所述机臂上,所述立柱设置于所述移动平台上,所述动力锤和所述钻机移动设置于所述立柱上,所述动力锤和所述钻机适于沿着所述立柱的长度方向移动。

11.可选地,所述动力锤、所述立柱和所述钻机沿着所述机臂的长度方向依次设置。

12.可选地,所述移动平台包括第一平台和第二平台,所述第一平台设置于所述机臂上且适于沿着所述机臂的长度方向移动,所述第二平台设置于所述第一平台上且适于沿着所述机臂的宽度方向移动,所述立柱设置于所述第二平台上。

13.可选地,所述立柱与所述第二平台活动连接,还包括第一调整装置和第二调整装置,所述第一调整装置分别与所述立柱和所述第二平台活动连接,以调整所述立柱相对于所述机臂的纵向垂直度;所述第二调整装置设置于所述第一平台上,以调整所述第一平台相对于所述机臂的横向垂直度和/或纵向垂直度。

14.可选地,所述支腿组件包括沿着所述机臂的长度方向依次设置的前支腿、中支腿和后支腿,所述前支腿、所述中支腿和所述后支腿适于相对于所述机臂移动。

15.可选地,所述第一起吊组件包括卷扬总成、旋转总成、吊架、纵移车架和横移车架,所述纵移车架移动设置于所述机臂上,所述横移车架移动设置于所述纵移车架上,所述卷

扬总成设置于所述横移车架上,所述卷扬总成与所述旋转总成驱动连接,所述旋转总成与所述吊架驱动连接,所述卷扬总成适于驱动所述旋转总成和所述吊架相对所述横移车架升降;所述旋转总成适于驱动所述吊架相对于所述横移车架旋转。

16.可选地,所述第二起吊组件包括沿着所述机臂长度方向依次设置的前起重小车和后起重小车,所述前起重小车和所述后起重小车适于沿所述机臂的长度方向移动。

17.本发明的另一目的在于提供一种桩梁架设方法,采用如上所述的桩梁架设一体机,沿着施工方向设管桩架设区域依次编号为pn-2、pn-1、pn

……

,且所述管桩架设区域内的管桩以及盖梁的编号均与所述管桩架设区域的编号对应,包括:

18.s1、所述桩梁架设一体机在pn管桩架设区域的一侧进行管桩架设作业;

19.s2、在所述管桩架设作业进行时,在pn-1盖梁和pn-2盖梁之间架设箱梁;其中,所述pn-1盖梁位于pn-1管桩架设区域的管桩上,所述pn-2盖梁位于pn-2管桩架设区域的管桩上;

20.s3、在所述箱梁架设完成后,在所述pn管桩架设区域已架设好的管桩上架设盖梁;

21.s4、在所述盖梁架设完成后,所述桩梁架设一体机横移以在所述pn管桩架设区域的另一侧进行管桩架设作业,

22.s5、重复步骤s2至s3,直至所述pn管桩架设区域的所有盖梁架设完毕;

23.s6、所述桩梁架设一体机进行过孔作业;

24.s7、重复步骤s1至s5,直至将最后一片箱梁完成架设。

25.可选地,所述管桩架设作业包括:

26.s01、所述桩梁架设一体机就位后,运输车运输管桩至所述桩梁架设一体机的机臂下方,所述桩梁架设一体机的第一起吊组件或第二起吊组件卸下所述管桩;

27.s02、当所述桩梁架设一体机的打桩装置需要进行引孔作业时,执行s03至s05;当所述打桩装置直接进行打桩作业时,执行s04至s05;

28.s03、所述打桩装置调整至引孔位置,所述打桩装置的所述钻机进行钻孔;

29.s04、所述桩梁架设一体机的第二起吊组件吊运所述管桩至喂桩位置,所述第二起吊装置进行竖桩作业,所述打桩装置的动力锤与所述管桩连接;

30.s05、所述打桩装置调整至打桩位置,所述动力锤进行打桩。

31.相对于现有技术,本发明的有益效果是:

32.在施工时,支腿组件用于支撑机臂,第一起吊组件移动设置于机臂上以吊运盖梁和箱梁;第二起吊组件移动设置于机臂上以用于吊运管桩以及进行竖桩作业;打桩装置移动设置于机臂上,且打桩装置集成动力锤和钻机能够用于打桩和钻孔。相对于现有技术,其将动力锤和钻机集成在机臂上,不需要设置施工场地来放置动力锤和钻机,节省了布置设备的时间,提高了架桥作业的施工效率。

附图说明

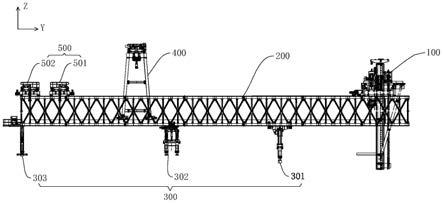

33.图1为本发明中桩梁架设一体机一种实施方式的结构示意图;

34.图2为本发明中前支腿一种实施方式的结构示意图;

35.图3为本发明中中支腿一种实施方式的结构示意图;

36.图4为本发明中后支腿一种实施方式的结构示意图;

37.图5为本发明中第一起吊组件一种实施方式的结构示意图;

38.图6为本发明中前起重小车一种实施方式的结构示意图;

39.图7为本发明中打桩装置一种实施方式的结构示意图;

40.图8为本发明中打桩装置一种视角的结构示意图;

41.图9为图8中a处的局部放大图;

42.图10为本发明中稳桩装置一种实施方式的结构示意图;

43.图11为本发明中架设方法中运输车输送管桩时的施工示意图;

44.图12为本发明中架设方法中第二起吊装置吊运管桩时的施工示意图;

45.图13为本发明中架设方法中箱梁运输和安装时的施工示意图;

46.图14为本发明中架设方法中第二起吊装置吊运另一根管桩时的施工示意图

47.图15为本发明中架设方法中另一片箱梁运输和安装时的施工示意图;

48.图16为本发明中架设方法中打桩装置后移时的施工示意图;

49.图17为本发明中架设方法中第一起吊装置吊运盖梁时的施工示意图;

50.图18为本发明中架设方法中左幅盖梁架设完成后的施工示意图;

51.图19为本发明中架设方法中左幅和右幅盖梁架设完成后的施工示意图;

52.图20为本发明中架设方法中过孔作业步骤(1)对应的施工示意图;

53.图21为本发明中架设方法中过孔作业步骤(2)对应的施工示意图;

54.图22为本发明中架设方法中过孔作业步骤(3)对应的施工示意图;

55.图23为本发明中架设方法中过孔作业步骤(4)对应的施工示意图;

56.图24为本发明中架设方法中过孔作业步骤(5)对应的施工示意图。

57.附图标记说明:

58.100、打桩装置;101、移动平台;1011、第一平台;1012、第二平台;102、立柱;1021、第一导轨;1022、第二导轨;103、动力锤;104、钻机;1041、钻杆;105、第一调整装置;106、第二调整装置;107、第一驱动装置;108、第二驱动装置;109、卷扬系统;110、滑轮架;111、稳桩装置;1111、安装座;1112、导向件;1113、滚筒;112、护筒装置;200、机臂;300、支腿组件;301、前支腿;3011、第一托挂轮总成;3012、第一旋转装置;3013、立架;3014、支撑梁;3015、第一可调支撑装置;3016、横移驱动机构;3017、第一锁定装置;3018、滑移板;302、中支腿;3021、第二托挂轮总成;3022、第二旋转装置;3023、伸缩柱;3024、联系梁;3025、第二可调支撑装置;3026、横移总成;3027、下横梁;303、后支腿;3031、支柱;3032、桁架;3033、均衡支座;3034、伸缩油缸;400、第一起吊组件;401、纵移车架;402、横移车架;403、卷扬总成;404、旋转总成;405、吊架;500、第二起吊组件;501、前起重小车;502、后起重小车;503、辅助梁;504、纵移台车;505、横移台车;506、电葫芦;600、运输车;700、管桩;800、盖梁;900、箱梁。

具体实施方式

59.为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

60.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体

情况理解上述术语在本发明中的具体含义。

61.附图中z轴表示竖向,也就是上下位置,并且z轴的正向(也就是z轴的箭头指向)表示上,z轴的负向(也就是与z轴的正向相反的方向)表示下;附图中x轴表示水平方向,并指定为左右位置,并且x轴的正向(也就是x轴的箭头指向)表示右侧,x轴的负向(也就是与x轴的正向相反的方向)表示左侧;附图中y轴表示前后位置,并且y轴的正向(也就是y轴的箭头指向)表示前侧,y轴的负向(也就是与y轴的正向相反的方向)表示后侧;同时需要说明的是,前述z轴、y轴及x轴的表示含义仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

62.如图1所示,本发明的实施例提供一种桩梁架设一体机,包括机臂200、支腿组件300、第一起吊组件400、第二起吊组件500和打桩装置100,其中,所述支腿组件300支撑所述机臂200;第一起吊组件400移动设置于所述机臂200上,所第一起吊组件400用于吊运盖梁800和箱梁900;第二起吊组件500移动设置于所述机臂200上,所述第二起吊组件500用于吊运管桩700以及进行竖桩作业;打桩装置100移动设置于所述机臂200上,所述打桩装置100包括动力锤103和钻机104,所述钻机104用于钻孔,所述动力锤103适于锤击所述管桩700。

63.采用本发明的桩梁架设一体机后,在施工时,支腿组件300用于支撑机臂200,第一起吊组件400移动设置于机臂200上以吊运盖梁800和箱梁900;第二起吊组件500移动设置于机臂200上以用于吊运管桩700以及进行竖桩作业;打桩装置100移动设置于机臂200上,且打桩装置100集成动力锤103和钻机104能够用于打桩和钻孔。相对于现有技术,其将动力锤103和钻机104集成在机臂200上,不需要设置施工场地来放置动力锤103和钻机104,节省了布置设备的时间,提高了架桥作业的施工效率。

64.也就是说,施工过程中所有预制构件均采用桥上运输,不需要沿桥梁设置运输便道,因此,一体化架桥机对地面情况要求不高,可克服连续水渠、海洋、丘陵山区、海滩河滩等多种不利地形。其最大限度减少便道、栈桥等临时用地,减小对周边自然环境和交通的不利影响。同时能大幅度缩短工期,减少成本投入、有利于工程的快速化推进,降低施工风险,高效、高质量地进行高架桥施工。

65.本实施例中,主梁为桁架式双主梁结构形式,包括两根主梁和两根横梁,每个横梁的两端分别连接一个主梁以形成矩形框架结构。单根主梁为三角形结构,包括上弦杆、下弦杆和连接上弦杆和下弦杆的腹杆,上弦杆上铺设有用于前起重小车501和后起重小车502走行的轨道,下弦杆的下盖板铺设有挂轮和托轮轨道,同时,外侧下弦杆的上盖板铺设有用于纵移车架401走行的轨道。同时,动力锤103具有电磁铁,其能够根据需要吸附管桩700,以实现与管桩700的连接。

66.如图7所示,所述打桩装置100还包括移动平台101和立柱102,所述移动平台101移动设置于所述机臂200上,所述立柱102设置于所述移动平台101上,所述动力锤103和所述钻机104移动设置于所述立柱102上,所述动力锤103和所述钻机104适于沿着所述立柱102的长度方向移动,且所述动力锤103、所述立柱102和所述钻机104沿着所述机臂200的长度方向依次设置。

67.本实施例中,立柱102为框架结构、套筒结构或者实心柱状结构,出于成本和载重的考虑,优选地,立柱102为框架结构,由于移动平台101移动设置于机臂200上,其能够沿着

机臂200的长度方向移动;动力锤103和钻机104移动设置于立柱102上,动力锤103和钻机104能够沿着立柱102的长度方向移动,且动力锤103、立柱102和钻机104沿着机臂200的长度方向依次设置。当打桩装置100进行管桩架设作业时,若需要先进行打孔,则先通过钻机104打孔,然后驱动移动平台101在架桥机上移动,促使动力锤103位于孔位正上方以便进行打桩。

68.一种实施方式中,所述移动平台101包括第一平台1011和第二平台1012,所述第一平台1011设置于所述机臂200上且适于沿着所述机臂200的长度方向移动,所述第二平台1012设置于所述第一平台1011上且适于沿着所述机臂200的宽度方向移动,所述立柱102设置于所述第二平台1012上。

69.本实施例中,第一平台1011和第二平台1012的造型可以为多种,这里不做具体限制,根据实际情况而定,一种实施方式中,第一平台1011和第二平台1012均为矩形框架结构,第一平台1011的长边单梁支撑于机臂200上,第二平台1012的长边单梁支撑于第一平台1011的两个长边单梁上;另一种实施方式中,第一平台1011为两个间隔设置的单梁,两个单梁支撑于机臂200上,第二平台1012为矩形框架结构,第二平台1012的长边单梁支撑于第一平台1011的两个单梁上。

70.如此设置,打桩装置100在机臂200上移动时,主要是第二平台1012在机臂200长度方向上移动,其能够实现立柱102在机臂200长度方向上的调整;第二平台1012在第一平台1011上移动,其能够实现立柱102在机臂200宽度方向上的调整。

71.如图7、8、9所示,所述立柱102与所述第二平台1012活动连接,还包括第一调整装置105和第二调整装置106,所述第一调整装置105分别与所述立柱102和所述第二平台1012活动连接,以调整所述立柱102相对于所述机臂200的纵向垂直度;所述第二调整装置106设置于所述第一平台1011上,以调整所述第一平台1011相对于所述机臂200的横向垂直度和纵向垂直度。

72.本实施例中,立柱102和第二平台1012铰接,立柱102能够相对于第二平台1012转动,具体地,立柱102和第二平台1012在铰接处的轴线平行于机臂200的宽度方向,即立柱102能够相对于第二平台1012在竖直方向上转动。第一调整机构为油缸、气缸或者电缸等,出于载重和稳定性的考虑,第一调整机构优选为油缸,油缸的一端与立柱102活动连接,另一端与第二平台1012活动连接,具体地,油缸的固定座与立柱102通过销轴转动连接,油缸的伸缩杆与第二平台1012通过销轴转动连接。第二调整装置106为油缸、气缸或者电缸等,出于载重和稳定性的考虑,第二调整机构优选为油缸,油缸的一端与第一平台1011连接,油缸的另一端适于与架桥机的机臂200连接,一种实施方式中,当第一平台1011为矩形框架结构时,第一平台1011的两个短边单梁上均设有油缸,具体地,油缸的固定座固定在第一平台1011的短边单梁上,油缸的伸缩杆适于支撑在机臂200上。当第二调整装置106只调整第一平台1011相对于机臂200的横向垂直度时,每个短边单梁上的第二调整装置106可以为一个、两个、三个等,当每个短边单梁上的第二调整装置106为一个时,第二调整装置106设置于短边单梁的中间位置,当每个短边单梁上的第二调整装置106为多个时,多个第二调整装置106均匀分布在短边单梁上。当第二调整装置106同时调整第一平台1011相对于机臂200的横向垂直度和纵向垂直度时,每个短边单梁沿长度方向均匀分布有多个第二调整装置106。

73.如此设置,在施工作业时,通过油缸的伸缩,立柱102能够相对于第二平台1012在竖直方向上转动,从而调整立柱102相对于架桥机的纵向垂直度,以便根据实际工况进行相应调整。若第一平台1011相对于架桥机的横向垂直度和/或纵向垂直度存在偏差,促使对应第一平台1011上的油缸伸长或者缩短,以便将第一平台1011相对于架桥机的横向垂直度和/或纵向垂直度调整到符合施工要求,最终实现将立柱102相对于架桥机的横向垂直度和/或纵向垂直度调整到符合施工要求。

74.如图7、8所示,还包括第一驱动装置107和第二驱动装置108,所述第一驱动装置107与所述第一平台1011驱动连接,所述第一驱动装置107适于驱动所述第一平台1011相对于机臂200纵向移动;所述第二驱动装置108与所述第二平台1012驱动连接,所述第二驱动装置108适于驱动所述第二平台1012相对于所述机臂200横向移动。

75.一种实施方式中,第一驱动装置107为自驱动走行装置,其可以位于第一平台1011的侧端或者底端,又或者,一部分自驱动走行装置位于第一平台1011的侧端,另一部分自驱动走行装置位于第一平台1011的底端。第二驱动装置108为油缸、气缸或者电缸中的一种,出于稳定性的考虑,第二驱动装置108优选为油缸,油缸的一端连接第二平台1012,油缸的另一端连接第一平台1011,具体地,油缸的固定端通过油缸座固定在第一平台1011的侧端,油缸的伸缩杆通过转接件与第二平台1012连接。如此设置,能够实现立柱102在机臂200长度方向和宽度方向上的调整。

76.如图7、8所示,还包括卷扬系统109和滑轮架110,所述卷扬系统109设置于所述第二平台1012上,所述滑轮架110设置于所述立柱102上,所述动力锤103和所述钻机104分别配合至少一个所述卷扬系统109,所述卷扬系统109包括卷扬机和绳索,所述绳索绕接于所述滑轮架110的滑轮,所述卷扬机适于通过所述绳索与所述动力锤103或者所述钻机104连接。

77.本实施例中,卷扬系统109设置于第二平台1012上,具体地,第二平台1012的第一平台和第二平台均设有卷扬系统109;滑轮架110设置于立柱102上,动力锤103和钻机104分别配合至少一个卷扬系统109,优选地,动力锤103和钻机104各自通过两个对称的卷扬系统109进行起吊。卷扬系统109包括卷扬机和绳索,绳索绕接于滑轮架110的滑轮,卷扬机适于通过绳索与动力锤103或者钻机104连接;由此,在动力锤103和钻机104工作时,能够起到稳定起吊的作用。

78.如图8所示,还包括稳桩装置111和护筒装置112,所述稳桩装置111设置于所述立柱102上,所述稳桩装置111包括安装座1111和导向件1112,所述安装座1111与所述立柱102连接,所述导向件1112与所述安装座1111活动连接,多个所述导向件1112适于转动至与管桩700接触的位置以夹持所述管桩700;所述护筒装置112设置于所述立柱102上,所述护筒装置112设有贯穿的通道,所述钻机104的钻杆1041适于穿过所述通道。

79.本实施例中,如图10所示,安装座1111与立柱102一体制成或者拆卸式连接,优选地,安装座1111与立柱102拆卸式连接,从而便于进行检修和更换。导向件1112的数量不做限制,优选地,导向件1112设有两个,两个导向件1112相对于立柱102对称设置,两个导向件1112与安装座1111转动连接,且两个导向件1112适于转动至与管桩700接触的位置以夹持管桩700,起到一个引导管桩700的作用。同时,在打桩作业时,为了减小管桩700和导向件1112之间的摩擦力,导向件1112是通过滚筒1113与管桩700的周向壁身接触。稳桩装置111

还包括油缸,每个导向件1112均配合一个油缸实现转动,具体地,油缸的伸缩杆与安装座1111转动连接,油缸的固定端与导向件1112转动连接,故油缸的伸缩杆在伸缩时,能够实现导向件1112相对于安装座1111的转动。

80.本实施例中,护筒装置112设置于立柱102上,护筒装置112的通道与钻杆1041之间具有间隙,钻杆1041适于穿过通道,如此设置,在钻孔作业时,起到一个引导钻杆1041的作用。

81.本实施例中,稳桩装置111和护筒装置112的附近可以设置作业平台,如此设置,便于人员站立进行作业。

82.如图1所示,所述支腿组件300包括沿着所述机臂200的长度方向依次设置的前支腿301、中支腿302和后支腿303,所述前支腿301、所述中支腿302和所述后支腿303适于相对于所述机臂200移动。

83.本实施例中,如图2所示,前支腿301包括第一托挂轮总成3011、立架3013、支撑梁3014、第一可调支撑装置3015、横移驱动机构3016、第一旋转装置3012和第一锁定装置3017。立架3013包括安装梁和支撑柱,支撑柱的一端连接安装梁,支撑柱的另一端移动设置于支撑梁3014上;第一旋转装置3012的固定端连接安装梁,第一旋转装置3012的旋转端连接机臂200;第一托挂轮总成3011连接第一旋转装置3012的旋转端,且第一托挂轮总成3011悬挂于机臂200处;横移驱动机构3016与立架3013驱动连接,横移驱动机构3016适于驱动支撑柱相对于支撑梁3014移动;第一锁定装置3017适于连接第一托挂轮总成3011和机臂200;第一可调支撑装置3015设置于安装梁的下端,第一可调支撑装置3015适于支撑立架3013。

84.具体地,第一托挂轮总成3011包括第一托轮组件和第一挂轮组件,第一托轮组件和第一挂轮组件为自驱动,第一托轮组件和第一挂轮组件均设置于第一旋转装置3012的旋转端,第一托轮组件支撑机臂200,在架设作业时将载荷向下传递至支撑梁3014,在过孔作业时提供纵移驱动力;第一挂轮组件悬挂于机臂200上,驱动前支腿301在机臂200上纵移走行,以切换前支腿301的支撑位置,由于机臂200是双主梁结构形式,故设有两个第一托挂轮总成3011以分别配合机臂200的两根主梁;支撑柱的下端设有滑移板3018,滑移板3018移动设置于支撑梁3014上,具体地,横梁上方有横移轨道,滑移板3018移动设置于横移轨道中;第一可调支撑装置3015包括油顶或者螺旋杆座,其用于前支腿301的高度调整,以及踩位支撑,满足在有横坡的盖梁800上水平站位。横移驱动机构3016为油缸形式,其一端连接在支撑柱上,另一端为活动端并通过销轴连接在支撑梁3014上,用于驱动支撑柱在支撑梁3014上横移。支撑梁3014上布置有等距销轴孔,可以实现前支腿301步履式横移;第一旋转装置3012位于安装梁顶部,可使机臂200相对立架3013旋转,满足曲线过孔作业。第一锁定装置3017为插销,其作用是在架设作业时将第一托挂轮总成3011与机臂200连接。

85.本实施例中,如图3所示,中支腿302包括第二托挂轮总成3021、第二旋转装置3022、伸缩柱3023、第二可调支撑装置3025、联系梁3024、第二锁定装置和横移总成3026。伸缩柱3023移动设置于联系梁3024上,伸缩柱3023的上端与第二旋转装置3022的固定端连接,第二托挂轮总成3021与第二旋转装置3022的旋转端连接,第二托挂轮总成3021悬挂于机臂200上;横移总成3026与伸缩柱3023驱动连接,横移总成3026适于驱动伸缩柱3023相对于联系梁3024移动;第二锁定装置适于连接第二托挂轮总成3021和机臂200;第二可调支撑装置3025设置于联系梁3024的下端,第二可调支撑装置3025适于支撑伸缩柱3023。

86.具体地,第二托挂轮总成3021包括第二托轮组件和第二挂轮组件,第二托轮组件和第二挂轮组件为自驱动,第二托轮组件和第二挂轮组件均设置于第二旋转装置3022的旋转端,第二托轮组件支撑机臂200,在架设作业时将载荷向下传递至联系梁3024,在过孔作业时提供纵移驱动力;第二挂轮组件悬挂于机臂200上,驱动中支腿302在机臂200上纵移走行,以切换中支腿302的支撑位置,由于机臂200是双主梁结构形式,故设有两个第二托挂轮总成3021以分别配合机臂200的两根主梁;第二旋转装置3022的旋转端通过销轴与第二托挂轮总成3021连接,以适应纵坡,第二旋转装置3022的固定端与伸缩柱3023的上端连接,可使机臂200相对伸缩柱3023旋转,满足曲线过孔作业;伸缩柱3023为框架结构,上部分为外柱体,下部分为内柱体,内柱体和外柱体通过油缸实现升降,且内柱体和外柱体适于在升降完成后通过插销锁紧,同时,外柱体上设有上横梁,上横梁连接第二旋转装置3022的固定端,内柱体的下方设有下横梁3027,下横梁3027下部设置有滚动装置(如移运器);第二支撑装置为油顶或者螺旋杆座,其支撑联系梁3024,其用于支腿的高度调整,以及踩位支撑,满足在有横坡的水平站位;联系梁3024上设置有轨道,供滚动装置移动设置于轨道中,同时将由机臂200上传递下来的力传递到第二支撑装置上,联系梁3024上布置有等距销轴孔,可以实现支腿步履式横移;第二锁定装置为插销,其是在架设作业时将中支腿302与机臂200连接;横移总成3026为油缸形式,一端连接在下横梁3027上,另一端为活动端通过销轴连接在联系梁3024上,用于驱动下横梁3027在联系梁3024上移动。

87.本实施例中,如图4所示,后支腿303包括支柱3031、伸缩油缸3034、桁架3032和均衡支座3033。桁架3032的两端分别连接一个支柱3031以形成门形结构,支柱3031包括第一柱体和第二柱体,第一柱体通过法兰板与机臂200连接,两个第一柱体之间通过桁架3032固结,第二柱体移动设置于第一柱体内,伸缩油缸3034设置于第一柱体内,伸缩油缸3034的移动端连接第二柱体,从而实现支柱3031的高度调节,均衡支座3033通过销轴与第二柱体连接,此种方式可以适应纵坡支撑。

88.本实施例中,后支腿303主要是在小车取梁及纵移过跨时起支撑作用。由于后支腿303为门形结构,运输车600可驮梁通过后支腿303。

89.如图5所示,所述第一起吊组件400包括卷扬总成403、旋转总成404、吊架405、纵移车架401和横移车架402,所述纵移车架401移动设置于所述机臂200上,所述横移车架402移动设置于所述纵移车架401上,所述卷扬总成403设置于所述横移车架402上,所述卷扬总成403与所述旋转总成404驱动连接,所述旋转总成404与所述吊架405驱动连接,所述卷扬总成403适于驱动所述旋转总成404和所述吊架405相对所述横移车架402升降;所述旋转总成404适于驱动所述吊架405相对于所述横移车架402旋转。

90.本实施例中,纵移车架401移动设置于机臂200上,具体地,机臂200的下端外侧设有轨道,纵移车架401为门形结构,纵移车架401的下端设有自驱动的第一走行装置,第一走行装置移动设置于轨道中,驱动纵移车架401在机臂200上走行。横移车架402移动设置于纵移车架401上,具体地,纵移车架401上设有轨道,横移车架402上设有自驱动的第二走行装置,第二走行装置设置于轨道中,驱动横移车架402在纵移车架401上走行。卷扬总成403设置于横移车架402上,卷扬总成403与旋转总成404驱动连接,具体地,卷扬总成403的钢丝绳与旋转总成404连接,旋转总成404与吊架405驱动连接,由此,卷扬总成403适于驱动旋转总成404和吊架405相对横移车架402升降;旋转总成404适于驱动吊架405相对于横移车架402

旋转。

91.本实施例中,纵移车架401为门形结构,便于前起重小车501和后起重小车502穿过以在机臂200上走行;同时,吊架405吊运盖梁800时,其是从第一平台1011上方越过的,不会因为打桩装置100的存在对盖梁800运输造成阻碍。箱梁900为双肢t梁,吊架405上设置有箱梁900和盖梁800的吊装位置,实现两种梁型的吊运,由于旋转总成404的存在,第一起吊组件400能够实现盖梁800的转向以便在管桩700上架设盖梁800。

92.如图6所示,所述第二起吊组件500包括沿着所述机臂200长度方向依次设置的前起重小车501和后起重小车502,所述前起重小车501和所述后起重小车502适于沿所述机臂200的长度方向移动。

93.本实施例中,前起重小车501和后起重小车502均包括辅助梁503、电葫芦506、纵移台车504和横移台车505。其中,辅助梁503移动设置于机臂200上,具体地,辅助梁503支撑在机臂200的两根主梁上,主梁的上端设有轨道,辅助梁503的下端设有纵移台车504,纵移台车504的滚轮移动设置于主梁的轨道中,横移台车505悬挂于辅助梁503上,横移台车505与电葫芦506驱动连接,横移台车505驱动电葫芦506在辅助梁503上移动。

94.如此设置,前起重小车501和后起重小车502可以同步实现管桩700重载起升、横移及纵移作业,同时,前起重小车501和后起重小车502一升一降能够实现竖桩作业。

95.本发明的另一实施例在于提供一种桩梁架设方法,沿着施工方向设管桩架设区域依次编号为pn-2、pn-1、pn

……

,且所述管桩架设区域内的管桩以及盖梁的编号均与所述管桩架设区域的编号对应,采用如上所述的桩梁架设一体机,包括:

96.s1、所述桩梁架设一体机在pn管桩架设区域的一侧进行管桩架设作业;

97.s2、在所述管桩架设作业进行时,在pn-1盖梁和pn-2盖梁之间架设箱梁900;其中,所述pn-1盖梁位于pn-1管桩架设区域的管桩700上,所述pn-2盖梁位于pn-2管桩架设区域的管桩700上;

98.s3、在所述箱梁900架设完成后,在所述pn管桩架设区域已架设好的管桩700上架设盖梁800;

99.s4、在所述盖梁800架设完成后,所述桩梁架设一体机横移以在所述pn管桩架设区域的另一侧进行管桩架设作业;

100.s5、重复步骤s2至s3,直至所述pn管桩架设区域的所有盖梁800架设完毕;

101.s6、所述桩梁架设一体机进行过孔作业;

102.s7、重复步骤s1至s5,直至将最后一片箱梁900完成架设。

103.可选地,所述管桩架设作业包括:

104.s01、所述桩梁架设一体机就位后,运输车600运输管桩700至所述桩梁架设一体机的机臂200下方,所述桩梁架设一体机的第一起吊组件400或第二起吊组件500卸下所述管桩700;

105.s02、当所述桩梁架设一体机的打桩装置100需要进行引孔作业时,执行步骤3至步骤5;当所述打桩装置100直接进行打桩作业时,执行步骤4至步骤5;

106.s03、所述打桩装置100调整至引孔位置,所述打桩装置100的所述钻机104进行钻孔;

107.s04、所述桩梁架设一体机的第二起吊组件500吊运所述管桩700至喂桩位置,所述

第二起吊装置进行竖桩作业,所述打桩装置100的动力锤103与所述管桩700连接;

108.s05、所述打桩装置100调整至打桩位置,所述动力锤103进行打桩。

109.本实施例中,在需要进行引孔作业时,步骤s01可以与打孔作业同时进行,也可以在打孔作业完成后进行,根据实际需求进行选择,这里不做具体步骤限制。

110.下面以施工作业的一跨分左右幅架设为例进行举例说明。其中,管桩架设作业需要打孔,且左副和右副各自需要架设两个管桩700、一个盖梁800和四片箱梁900。具体步骤如下:

111.打桩装置100移动到引孔位置,通过钻机104进行钻孔;如图11所示,运输车600通过托盘运送四根管桩700至机臂200的下方,第一起吊组件400吊起托盘,运梁车退出,第一起吊组件400将托盘放置在已架设好的箱梁900上。如图12所示,前起重小车501和后起重小车502吊起一节管桩700,给打桩装置100喂桩,喂桩完成后,前起重小车501和后起重小车502后退,打桩装置100进行纵向、横向对位以及垂直度调整,调整完成后,通过动力锤103进行打桩作业,完成第一节管桩700架设。如图13所示,利用打桩、接桩和割桩等时间,运输车600可以先后运输两片箱梁900到位,前起重小车501和后起重小车502吊起进行前一跨对应位置箱梁900的架设;同理,如图14、15所示,采用上述方法完成第二根管桩700以及前一跨对应位置箱梁900的架设。如图16所示,打桩装置100后退一定距离,让开空间,打桩装置100的第二平台1012横移走行到机臂200横向一侧。如图17所示,运输车600运送盖梁800至机臂200下方,第一起吊组件400吊运和安装盖梁800。如图18所示,前起重小车501和后起重小车502移动至中支腿302后方,后支腿303收缩,机臂200在前支腿301和中支腿302支撑下横移到位,后支腿303支撑。如图19所示,打桩装置100前行到位,同样打右幅的管桩700,利用接桩时间架设右幅箱梁900,后架设右幅的盖梁800。

112.在进行过孔作业时,具体步骤如下:

113.如图20所示,第一起吊组件400和第二起吊组件500均移动至机臂200的后端,后支腿303收缩,前支腿301、中支腿302支撑。如图21所示,机臂200横移,在机臂200横移到位后,后支腿303支撑,中支腿302收缩并前行到支撑位置。如图22所示,在中支腿302、后支腿303支撑下,打桩装置100先前行到位,前支腿301收缩并前行到支撑位置。如图23所示,后支腿303收缩,在中支腿302、前支腿301支撑下,机臂200前行,打桩装置100后退,且打桩装置100的后退速度小于机臂200的前行速度。如图24所示,在机臂200前行到位后支撑后支腿303。

114.虽然本公开披露如上,但本公开的保护范围并非仅限于此。本领域技术人员在不脱离本公开的精神和范围的前提下,可进行各种变更与修改,这些变更与修改均将落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1