一种沥青路面养护系统的制作方法

1.本发明涉及路面养护技术领域,尤其是涉及一种沥青路面养护系统。

背景技术:

2.随着城市及城际道路交通网络的高速发展,一般公路的建设水平越来越高,道路面临的各种自然环境的考验也更加严峻和复杂多变。尤其是随着经济的发展,道路面临的车辆承载压力越来越大,使用时间长的路面情况出现了恶化,最常见的是路面出现龟裂。龟裂的修补方法是使用路面修复剂有针对性地对龟裂的沥青路面进行涂覆修补。

3.如授权公告号为cn216338932u的中国实用新型专利公开一种沥青路面修复装置,包括底座,底座右侧的端部固设有把手,底座上端固设有储存箱,储存箱下端设有固定管,固定管内壁呈环形等间距设有多个支撑架,多个支撑架中部固设有密封塞,活动架前端左侧设有螺栓,活动架内壁后端固设有滑槽,活动架中部左侧设有收集盒,收集盒后端固设有滑块,活动架上端右侧通过转轴转动连接有活动杆。

4.针对上述的相关技术,发明人认为路面修复剂从储存箱内部铺设于龟裂的沥青路面时,该装置由于未使用抚平装置进行抚平,路面修复剂容易堆积在一处。使得一部分龟裂路面的裂缝填充有过多的路面修复剂,另一部分龟裂路面的裂缝填充有极少的路面修复剂,修复效果不明显。

技术实现要素:

5.为了改善一部分龟裂路面的裂缝填充有过多的路面修复剂,另一部分龟裂路面的裂缝填充有极少的路面修复剂,修复效果不明显的问题。本技术提供一种沥青路面养护系统。

6.本技术提供的一种沥青路面养护系统,采用如下的技术方案:一种沥青路面养护系统,包括底部开设有开口的底座箱体、转动安装于所述底座箱体相对两个侧壁的若干组箱体滚轮、安装于所述底座箱体上方用于存储修复剂的存储箱体以及设置于底座箱体内部用于喷洒修复剂的喷洒机构,所述底座箱体左右两个侧壁均设置有用于抚平修复剂的若干组抚平机构,所述底座箱体左右两个侧壁的抚平机构相互交错设置,所述抚平机构包括固定于所述底座箱体内侧壁的若干组空心圆筒以及滑移设置于所述空心圆筒周侧的抚平面板,所述底座箱体内部设置有用于驱动所述抚平面板滑移的驱动机构。

7.通过采用上述技术方案,喷洒机构将修复剂喷洒于沥青路面,然后通过驱动机构驱动抚平面板往复刮平沥青修复剂,以此实现抚平机构能将位于沥青路面的修复剂涂抹均匀,使得修复剂能够全面地覆盖沥青路面的龟裂处,并且使得覆盖于沥青路面的修复剂厚度均匀。

8.可选的,所述底座箱体顶部安装有组装箱体,所述驱动机构包括固定于所述组装箱体相对两个内侧壁的驱动套筒、安装于所述驱动套筒内部的驱动气囊以及安装于所述空

心圆筒内部的膨胀气囊,所述空心圆筒周侧设置有用于供所述抚平面板导向的导向机构,两组所述驱动气囊与所述底座箱体左右两个侧壁一一对应,所述驱动气囊与对应的所述底座箱体侧壁的若干组所述膨胀气囊相连通,所述组装箱体内部设置有用于驱动两组所述驱动气囊往复运动的往复机构。

9.通过采用上述技术方案,通过往复机构带动驱动气囊沿驱动套筒长度方向进行收缩和膨胀,驱动气囊带动膨胀气囊沿空心圆筒长度方向进行收缩和膨胀,并且膨胀气囊通过导向机构带动抚平面板沿空心圆筒长度方向进行往复运动,抚平面板与相邻抚平面板运动方向相反,以此实现修复剂能够全面地覆盖沥青路面的龟裂处。

10.可选的,所述导向机构包括固定于所述膨胀气囊远离自身所在所述底座箱体侧壁的端部的抵压圆板以及固定连接于所述抵压圆板与所述抚平面板之间的抵压直杆,所述空心圆筒圆周面靠近沥青路面的位置开设有滑轨通槽,所述滑轨通槽沿所述空心圆筒长度方向设置,所述抵压直杆底端通过所述滑轨通槽穿出所述空心圆筒。

11.通过采用上述技术方案,当膨胀气囊沿空心圆筒长度方向进行收缩和膨胀时,膨胀气囊通过抵压圆板和抵压直杆带动抚平面板沿空心圆筒长度方向进行往复运动,并且抚平面板与相邻的抚平面板运动方向相反,以此实现抚平机构能将位于沥青路面的修复剂涂抹均匀。同时抵压直杆通过滑轨通槽穿过空心圆筒,以此尽量避免抵压直板发生反转的问题。

12.可选的,所述往复机构包括安装于两组所述驱动气囊相互靠近侧面的动力平板、转动安装于所述组装箱体内部的往复圆盘、分别抵接于所述往复圆盘上下两个侧面的两组轨道直杆以及固定连接于所述轨道直杆与所述动力平板相互靠近侧面的往复直杆,所述轨道直杆与所述往复直杆垂直设置,所述往复直杆沿所述驱动套筒长度方向设置,所述轨道直杆沿自身长度方向开设有轨道通槽,所述往复圆盘位于自身上下两个侧面靠近自身圆周面的位置均垂直固定有往复圆柱,两根所述往复圆柱与两根所述轨道直杆一一对应,所述往复圆柱通过所述轨道通槽穿过对应的所述轨道直杆。

13.通过采用上述技术方案,往复圆盘通过往复圆柱带动两组轨道直杆进行往复运动,往复直杆通过往复直杆和动力平板的滑移带动驱动气囊沿驱动套筒长度方向进行收缩和膨胀,驱动气囊通过驱动导管和连接导管带动膨胀气囊沿空心圆筒长度方向进行收缩和膨胀,以此实现膨胀气囊通过抵压圆板和抵压直杆带动抚平面板沿空心圆筒长度方向进行往复运动。

14.可选的,所述存储箱体内部设置有用于搅拌所述存储箱体内部的修复剂的搅拌机构,搅拌机构包括竖直设置并转动安装于所述存储箱体内部的若干组搅拌圆杆以及竖直固定于所述搅拌圆杆周侧的若干组搅拌面板。

15.通过采用上述技术方案,搅拌面板能将存储箱体内部的修复剂搅拌均匀,尽量避免存储箱体内部的修复剂沉积分层的现象。

16.可选的,底座箱体内部设置有用于清扫沥青路面的清扫机构,所述清扫机构包括转动安装于所述底座箱体内部的清扫圆杆以及以所述清扫圆杆轴心为轴向环绕固定于所述清扫圆杆周侧的若干排清扫刷毛,一排所述清扫刷毛沿所述清扫圆杆长度方向设置。

17.通过采用上述技术方案,清扫刷毛的旋转清理龟裂的沥青路面的缝隙中的杂质和灰尘,使得修复剂能够更加快速地渗透进入龟裂的沥青路面缝隙内部。

18.可选的,所述组装箱体内部设置有用于驱动所述搅拌机构与所述清扫机构同步运作的同步机构,所述同步机构包括转动安装于所述组装箱体顶面的驱动圆盘、转动安装于所述组装箱体底面的组装圆盘、设置于所述驱动圆盘顶面用于驱动所述搅拌圆杆转动的同步组件一以及设置于所述组装圆盘底面用于驱动所述清扫圆杆转动的同步组件二,位于所述往复圆盘顶面的所述往复圆柱与所述驱动圆盘固定连接,位于所述往复圆盘底面的所述往复圆柱与所述组装圆盘固定连接。

19.通过采用上述技术方案,驱动圆盘通过往复圆柱带动往复圆盘进行旋转,往复圆盘通过往复圆柱带动组装圆盘进行旋转。驱动圆盘通过同步组件一带动若干组搅拌面板转动,组装圆盘通过同步组件二带动若干排清扫刷毛旋转。

20.可选的,所述同步组件一包括同轴固定于所述驱动圆盘周侧的限位齿圈,所述搅拌圆杆底端穿出所述存储箱体并同轴固定有搅拌齿轮,若干组所述搅拌齿轮均与所述限位齿圈相啮合。

21.通过采用上述技术方案,驱动圆盘通过限位齿轮和限位齿圈啮合的关系带动搅拌圆杆转动,以此实现搅拌圆杆带动若干组搅拌面板转动。

22.可选的,所述同步组件二包括转动安装于所述底座箱体内部的传动圆杆、同轴固定于所述组装圆盘底部的第一锥齿轮以及同轴固定于所述传动圆杆周侧的第二锥齿轮,所述第一锥齿轮与所述第二锥齿轮相啮合,所述传动圆杆与所述清扫圆杆的端部均同轴固定有皮带滑轮,两组所述皮带滑轮外周面共同套设于的一组传动皮带。

23.通过采用上述技术方案,组装圆盘通过第一锥齿轮和第二锥齿轮啮合带动传动圆杆转动,传动圆杆通过皮带滚轮与传动皮带的配合带动清扫圆杆同步转动,以此实现清扫圆杆能够带动清扫刷毛旋转。

24.综上所述,本技术包括以下至少一种有益技术效果:1.喷洒机构将修复剂喷洒于沥青路面,然后通过驱动机构驱动抚平面板往复刮平沥青修复剂,以此实现抚平机构能将位于沥青路面的修复剂涂抹均匀,使得修复剂能够全面地覆盖沥青路面的龟裂处,并且使得覆盖于沥青路面的修复剂厚度均匀;2.通过往复机构带动驱动气囊进行收缩和膨胀,驱动气囊带动膨胀气囊沿空心圆筒长度方向进行收缩和膨胀,并且膨胀气囊通过导向机构带动抚平面板沿空心圆筒长度方向进行往复运动,抚平面板与相邻抚平面板运动方向相反,以此实现修复剂能够全面地覆盖沥青路面的龟裂处;3.清扫刷毛的旋转清理龟裂的沥青路面的缝隙中的杂质和灰尘,使得修复剂能够更加快速地渗透进入龟裂的沥青路面缝隙内部。

附图说明

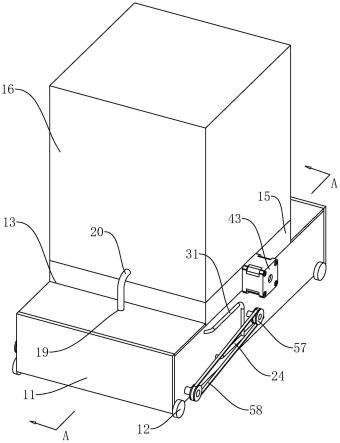

25.图1是本技术实施例的结构示意图。

26.图2是图1中各个箱体沿a-a线的剖面示意图。

27.图3是本技术实施例中底座箱体内部的结构示意图。

28.图4是本技术实施例中抚平装置的爆炸示意图。

29.图5是本技术实施例中组装箱体内部的结构示意图。

30.图6是本技术实施例中组装箱体内部的部分结构示意图。

31.图7是图2中b部分放大示意图。

32.附图标记说明:11、底座箱体;12、箱体滚轮;13、底座通槽;14、组装箱体;15、驱动箱体;16、存储箱体;17、主轴导管;18、溶剂喷嘴;19、导管通孔;20、分轴导管;21、抚平装置;22、空心圆筒;23、膨胀气囊;24、连接导管;25、滑轨通槽;26、抵压圆板;27、抵压直杆;28、抚平面板;29、驱动套筒;30、驱动气囊;31、驱动导管;32、动力平板;33、往复直杆;34、轨道直杆;35、轨道通槽;36、往复圆盘;37、往复圆柱;38、组装通槽;39、驱动圆盘;40、组装圆盘;41、锥齿轮一;42、限位通孔;43、动力电机;44、锥齿轮二;45、限位齿圈;46、搅拌圆孔;47、搅拌圆杆;48、搅拌齿轮;49、搅拌面板;50、第一锥齿轮;51、清扫通孔;52、清扫圆杆;53、清扫刷毛;54、传动通孔;56、传动圆杆;57、皮带滑轮;58、传动皮带;59、碾压圆辊;60、第二锥齿轮。

具体实施方式

33.以下结合附图1-7对本技术作进一步详细说明。

34.本技术实施例公开一种沥青路面养护系统。参照图1-3,沥青路面养护系统包括底部开设有开口的底座箱体11以及转动安装于底座箱体11左右两个外侧壁的箱体滚轮12,底座箱体11各个侧壁的箱体滚轮12均沿底座箱体11长度方向设置有两组。底座箱体11开设有贯穿自身顶面的底座通槽13,底座通槽13为横截面呈矩形的通槽结构。底座箱体11通过底座通槽13固定有组装箱体14,组装箱体14顶面固定有驱动箱体15,驱动箱体15顶面固定有用于存储修复剂的存储箱体16,存储箱体16为形状呈长方体的空心箱体结构。底座箱体11左右两个内侧壁之间固定连接有主轴导管17,主轴导管17靠近底座箱体11前侧面。主轴导管17位于自身圆周面靠近沥青路面的位置固定有溶剂喷嘴18,溶剂喷嘴18沿主轴导管17长度方向等间距设置有若干组,溶剂喷嘴18与主轴导管17的内部相连通。底座箱体11开设有贯穿自身顶面的导管通孔19,存储箱体16底部的前侧面固定有分轴导管20,分轴导管20远离存储箱体16的端部通过导管通孔19穿设于底座箱体11内部,分轴导管20远离存储箱体16的端部与主轴导管17相连通,以此实现存储箱体16与主轴导管17相连通。

35.参照图3与图4,底座箱体11左右两个侧壁均设置有用于抚平修复剂的抚平装置21,抚平装置21包括固定于底座箱体11内侧壁的空心圆筒22以及安装于空心圆筒22内部的膨胀气囊23,空心圆筒22沿主轴导管17长度方向设置,空心圆筒22沿底座箱体11长度方向设置有两组。膨胀气囊23内部填充气体后,膨胀气囊23朝向空心圆筒22长度方向膨胀。两组空心圆筒22的端部共同固定有一根连接导管24,两组膨胀气囊23与连接导管24两端一一对应,膨胀气囊23与对应的连接导管24相连通。空心圆筒22位于自身圆周面靠近沥青路面的位置开设有滑轨通槽25,并且滑轨通槽25沿空心圆筒22长度方向设置。膨胀气囊23远离连接导管24的端部固定有抵压圆板26,抵压圆板26位于自身圆周面靠近沥青路面的位置固定有抵压直杆27,抵压直杆27底端通过滑轨通槽25穿出空心圆筒22并固定有抚平面板28,抚平面板28沿底座箱体11长度方向设置。设置于底座箱体11左侧壁的抚平装置21中的连接导管24固定于底座箱体11左侧壁,设置于底座箱体11右侧壁的抚平装置21中的连接导管24固定于底座箱体11右侧壁,两组抚平装置21相互交错设置。

36.参照4-6,组装箱体14前后两个内侧壁均固定安装有驱动套筒29,并且驱动套筒29为形状呈长方体的套筒结构。安装于组装箱体14前侧的内侧壁的驱动套筒29靠近组装箱体

14顶面,安装于组装箱体14后侧的内侧壁的驱动套筒29靠近组装箱体14底面。驱动套筒29内部安装有驱动气囊30,两组驱动气囊30相互远离的端部均固定有一根驱动导管31,两组驱动导管31与两组连接导管24一一对应,驱动导管31远离驱动气囊30的端部与对应的连接导管24相连通,以此实现驱动气囊30与膨胀气囊23的内部通过驱动导管31和连接导管24相连通。两组驱动气囊30相互靠近的侧面固定有动力平板32。两组动力平板32相互靠近的侧面固定有往复直杆33,往复直杆33沿驱动套筒29长度方向设置。两组往复直杆33相互靠近的端部固定有轨道直杆34,轨道直杆34沿自身长度方向开设有贯穿自身上下两个侧面的轨道通槽35。两组轨道直杆34之间安装有往复圆盘36,往复圆盘36位于自身上下两个侧面靠近自身圆周面的位置垂直固定有往复圆柱37,两根往复圆柱37与两根轨道直杆34一一对应,往复圆柱37通过轨道通槽35穿过对应的轨道直杆34。

37.参照图2与图5,组装箱体14开设有贯穿自身上下两个侧面的组装通槽38,组装通槽38为横截面呈圆形的通槽结构。组装箱体14顶面通过组装通槽38安装有驱动圆盘39,组装箱体14顶面与驱动圆盘39外周面之间通过组装通槽38安装有轴承;组装箱体14底面通过组装通槽38安装有组装圆盘40,组装箱体14底面与组装圆盘40外周面之间通过组装通槽38安装有轴承,以此实现驱动圆盘39与组装圆盘40均转动安装于组装箱体14。

38.参照图1与图7,驱动圆盘39顶部通过组装通槽38穿设于驱动箱体15内部,驱动圆盘39顶部同轴固定有锥齿轮一41。驱动箱体15开设有贯穿自身左侧壁的限位通孔42。驱动箱体15左侧的外侧壁固定有动力电机43,动力电机43输出轴的端部通过限位通孔42穿设于驱动箱体15内部并同轴固定有锥齿轮二44,锥齿轮一41与锥齿轮二44相啮合。

39.参照图2与图5,驱动圆盘39底部通过组装通槽38穿设于组装箱体14内部,驱动圆盘39底部的外周面同轴固定有限位齿圈45。存储箱体16开设有贯穿自身底面的搅拌圆孔46,搅拌圆孔46沿存储箱体16长度方向设置有两组,存储箱体16通过搅拌圆孔46竖直穿设有搅拌圆杆47,存储箱体16底面与搅拌圆杆47外周面之间通过搅拌圆孔46安装有轴承,以此实现搅拌圆杆47通过轴承转动安装于存储箱体16内部。搅拌圆杆47底端穿设于驱动箱体15内部并同轴固定有搅拌齿轮48,两组搅拌齿轮48均与限位齿圈45相啮合,两组搅拌齿轮48分别位于限位齿圈45前后两侧的位置。搅拌圆杆47位于自身周侧的位置沿水平方向穿设有搅拌面板49,搅拌面板49沿搅拌圆杆47长度方向竖直设置有若干组,若干组搅拌面板49均位于存储箱体16内部。

40.参照图2与图3,组装圆盘40底部通过组装通槽38超出组装箱体14底面,组装圆盘40底面同轴固定有第一锥齿轮50。底座箱体11开设有贯穿自身左右两个侧壁的清扫通孔51,底座箱体11左右两个侧壁之间安装有清扫圆杆52,底座箱体11左右两个侧壁与清扫圆杆52之间均通过清扫通孔51安装有轴承,以此实现清扫圆杆52通过轴承转动安装于底座箱体11侧壁,并且清扫圆杆52位于主轴导管17前侧的位置。清扫圆杆52位于自身周侧的位置沿清扫圆杆52长度方向安装有一排清扫刷毛53,清扫刷毛53以清扫圆杆52轴心为轴向等间距环绕固定有四排。底座箱体11开设有贯穿自身左右两个侧壁的传动通孔54,底座箱体11通过传动通孔54穿设有传动圆杆56,底座箱体11左右两个侧壁与传动圆杆56外周面之间均通过传动通孔54安装有轴承,以此实现传动圆杆56转动安装于底座箱体11,传动圆杆56周侧同轴固定有第二锥齿轮60,并且第一锥齿轮50与第二锥齿轮60相啮合。传动圆杆56两端均通过传动通孔54穿出底座箱体11,清扫圆杆52两端通过清扫通孔51穿出底座箱体11,传

动圆杆56两端与清扫圆杆52两端均同轴固定有皮带滑轮57,传动圆杆56两端的皮带滑轮57与清扫圆杆52两端的皮带滑轮57一一对应,传动圆杆56端部的皮带滑轮57与对应清扫圆杆52端部的皮带滑轮57共同套设有一组传动皮带58。底座箱体11左右两个内侧壁之间转动安装有碾压圆辊59,碾压圆辊59位于抚平面板28后侧的位置。

41.本技术实施例一种沥青路面养护系统的实施原理为:首先工作人员将该养护系统安装于施工车前侧的位置,通过施工车为该养护系统提供前进的动力。该养护系统移动至龟裂的沥青路面上方的位置时,然后动力电机43通电启动,动力电机43通过锥齿轮一41与锥齿轮二44啮合的关系带动驱动圆盘39进行旋转,驱动圆盘39通过往复圆柱37带动往复圆盘36进行旋转,往复圆盘36通过往复圆柱37带动组装圆盘40进行旋转。组装圆盘40通过第一锥齿轮50和第二锥齿轮60啮合的关系带动传动圆杆56转动,传动圆杆56通过皮带滚轮与传动皮带58的配合带动清扫圆杆52同步转动,清扫圆杆52带动若干排清扫刷毛53旋转,以此通过清扫刷毛53的旋转清理龟裂的沥青路面的缝隙中的杂质和灰尘,使得修复剂能够更加快速地渗透进入龟裂的沥青路面缝隙内部,此时清扫圆杆52与箱体滚轮12的转动方向相反。

42.驱动圆盘39通过限位齿轮和限位齿圈45啮合的关系带动搅拌圆杆47转动,搅拌圆杆47带动若干组搅拌面板49转动,以此实现搅拌面板49能将存储箱体16内部的修复剂搅拌均匀,尽量避免存储箱体16内部的修复剂沉积分层的现象。驱动箱体15内部的修复剂通过分轴导管20流入主轴导管17,主轴导管17内部的修复剂通过溶剂喷嘴18喷洒于龟裂的沥青路面的表面。往复圆盘36通过往复圆柱37带动两组轨道直杆34进行往复运动,往复直杆33通过往复直杆33和动力平板32的滑移带动驱动气囊30沿驱动套筒29长度方向进行收缩和膨胀,驱动气囊30通过驱动导管31和连接导管24带动膨胀气囊23沿空心圆筒22长度方向进行收缩和膨胀,膨胀气囊23通过抵压圆板26和抵压直杆27带动抚平面板28沿空心圆筒22长度方向进行往复运动,并且抚平面板28与相邻的抚平面板28运动方向相反,以此实现抚平装置21能将位于沥青路面的修复剂涂抹均匀,使得修复剂能够全面地覆盖沥青路面的龟裂处,并且使得覆盖于沥青路面的修复剂厚度均匀。最后通过碾压圆辊59将修复剂碾压平整,以此尽量避免修复剂固化后,沥青路面凹凸不平。

43.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1