一种基于BIM和FEM协同的钢箱梁整体同步顶推安装方法与流程

一种基于bim和fem协同的钢箱梁整体同步顶推安装方法

技术领域

1.本发明属于建筑施工技术领域,尤其属于桥梁施工技术领域,特别是一种基于bim和fem协同的宽幅钢箱梁整体同步顶推安装方法。

背景技术:

2.bim简称建筑信息模型,随着bim技术发展,其在桥梁建造的应用也越来越广泛深入;fem简称有限元法或有限元素法,是随着电子计算机的发展而迅速发展起来的一种现代计算方法,越来越多的施工分析可以通过有限元软件进行受力分析,验证其合理性和安全性。

3.大型桥梁建设中,宽幅钢箱梁顶推施工过程有许多影响因素,若不能及时处理,会对施工造成很大的影响,因此,需要一种能预先对顶推进行受力分析和方案可行性、高效性分析的方法。

技术实现要素:

4.本发明目的是针对上述问题,公开一种基于bim和fem协同的钢箱梁整体同步顶推安装方法。本发明方法通过bim+fem协同技术的应用,采用有限元和现场监测的技术手段保障施工安全,有效规避钢箱梁施工过程中监控数据散乱、整理困难、信息反馈缓慢等问题,提升智能化管理水平,大大降低了宽幅钢箱梁线型监测施工难度。

5.为实现上述目的,本发明所采用的技术方案是:

6.一种基于bim和fem协同的钢箱梁整体同步顶推安装方法,其特征在于:包括fem受力分析阶段、bim实时监测仿真阶段;

7.fem受力分析阶段通过对各工况钢箱梁顶推至最不利位置时钢箱梁关键截面应力状态及导梁前端位移进行计算;

8.bim实时监测仿真阶段通过基于施工图的施工作业颗粒度bim模型,结合工程施工进度计划、施工资源等信息对施工过程进行模拟和预演,采用bim技术模拟整个顶推过程以及应用bim技术进行施工监测,实现施工中的事前控制和动态管理。

9.作为优选的,所述的fem受力分析阶段通过以下步骤实现:

10.s1:使用有限元软件midas civil,建立大桥的顶推施工模型;

11.s2:设定桥梁顶推施工整体配置,模拟桥梁顶推的施工工序;

12.s3:将整个施工工作分为多个阶段,分析每一个施工阶段的受力情况;

13.s4:计算顶推施工中梁段自重、钢导梁受力情况、悬臂端变形等对钢箱梁受力的影响。

14.作为优选的,所述的bim实时监测仿真阶段通过以下步骤实现:

15.s1:通过bim软件进行大桥模型建立;

16.s2:基于opencv图像技术,通过rtsp协议采集现场监控视频图像,为后续视频融合提供稳定、实时的视频二维图像数据;

17.s3:针对各个摄像头分别抓取1张监控图像数据作为模型初始纹理,通过bim工具中ffd4

×4×

4编辑修改器,依次完成单路视频、多路视频二维静态图像与三维模型的融合拼接;

18.s4:将融合拼接场景模型导入平台,结合三维模型材质纹理动态更新技术,完成三维实景视频动态一张图动态监控。

19.采用本发明技术方案具有以下有益效果:

20.本发明钢箱梁整体同步顶推安装方法进行全程模拟的监控计算、跟踪计算及误差调整,整体把握顶推施工全程的结构受力变形状态,形成施工控制目标值序列并对各施工状态作出实时预测及误差修正。钢箱梁施工时的监测,主要控制梁体制作精度,施工观测导梁挠度、应力以及各临时支墩沉降、偏位等,确保顶推阶段拼接顺利。

21.有效规避了钢箱梁施工过程中监控数据散乱、整理困难、信息反馈缓慢等问题,提升了智能化管理水平,大大降低了钢箱梁线型监测施工难度。

22.通过bim技术在数字化建模、预拼装的基础上实现了先进性的施工管理与现场生产紧密结合,实现了对施工过程的超前管理,在降低施工成本的同时也极大地减小了施工安全风险。

附图说明

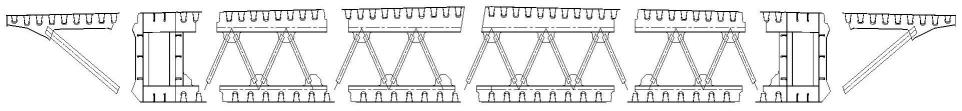

23.图1为本发明具体实施方式的钢箱梁断面图;

24.图2为本发明具体实施方式的钢箱梁有限元分析图;

25.图3为本发明具体实施方式的主梁bim模型;

26.图4为本发明具体实施方式的bim顶推模拟图一;

27.图5为本发明具体实施方式的bim顶推模拟图二。

具体实施方式

28.下面结合具体实施方式对本发明进一步说明,具体实施方式是对本发明原理的进一步说明,不以任何方式限制本发明,与本发明相同或类似技术均没有超出本发明保护的范围。

29.以下实施例以某钢箱梁桥梁的bim和fem分析为例说明:

30.分块的原则是经过fem分析将断开位置设在顶推及今后受力最小部位,分块后的重量不需要大型吊机安装,分块形状规整,起吊后重力下发生翻转的可能性小。如图1所示,本实施例钢箱梁采用单节钢箱梁划分为8个小节段,最重节段为50.5吨,在构件加工厂内进行加工制作,运输至现场后,采用2台56t龙门吊吊装至拼装平台进行组拼,组拼按照3+1即半宽为三块主梁加上一块主梁的悬臂进行,组拼完成后采用800t步履式千斤顶顶推至设计位置。步履顶顶升顶由1台400t和2台200t千斤顶构成,最大顶升15cm,顶推顶由两个30t千斤顶组成,每次行程30cm。滑箱两侧设4个纠偏顶,单次纠偏5cm,当出现偏位和受力偏差时,通过传感器反馈的数据,辅以步履千斤顶进行微调,实现动态纠偏。再根据钢箱梁节段变化调整千斤顶施加的顶推力,使钢箱梁平稳前移。具体顶推位置是根据fem计算,以最少顶推点满足顶推力作用下结构变形不使结构产生不良变形和内力的原则,反复计算优化得到的。

31.如图2所示,使用有限元分析软件midas civil,建立全桥主梁顶推施工模型。设定桥梁顶推施工整体配置,模拟桥梁顶推的施工工序,并将整个施工工作分为多个阶段,分析每一个施工阶段的受力情况,计算顶推施工中梁段自重、钢导梁受力情况、悬臂端变形等对钢箱梁受力的影响,模拟结果表明,随着顶推长度不断增加,最大位移、应力也随之增大。

32.钢箱梁顶推过程中,支点以及结构体系在不断变化,整个顶推过程主要控制工况如下:

33.导梁即将上n#墩时,最大悬臂状态,此工况下钢箱梁悬臂端部应力最大,(n-1)#临时墩支点反力较大;

34.导梁上墩后,支撑完成体系转换,导梁支撑点处反力较大,导梁结构受力较大;

35.导梁上n#号墩后,往(n+1)#临时墩方向继续顶推过程中,由于导梁与钢箱梁自重的差别以及导梁悬臂的影响,(n-1)#临时墩反力不断变化,先增大后变小,过程中有最大临界点,经每顶推1m来试算得到导梁上n#墩后往(n+1)#顶推至导梁悬臂16m时,(n-1)#临时墩反力达最大值。

36.由计算分析可知,各结构受力满足要求。为进一步保证顶推安全,可适当增设加劲板控制钢箱梁线型。

37.如图3所示,建立全桥bim模型并模拟顶推过程。全桥智能多点同步顶推施工,主要控制步履机行程同步性、顶推线形、支墩受力安全。顶推过程中通过联动控制及每台步履机上端的倾斜传感器、色标传感器、油站、滑箱上的高精度位移传感器反馈信息,主控制器自动运算显示数据进行判断顶推过程倾斜、轴线偏位、位移同步状况,在倾斜度达2%、轴线色标偏位50mm时、油站误差5%、不同步5mm时触摸屏上面的报警指示灯闪烁或停止顶推,再通过单点控制实时对顶推单顶受力、轴线、同步性进行控制调整,采用bim仿真监控技术及传递矩阵法进行线性辅助控制,顶推过程,对顶推实时监测,实时纠偏,实现顶推过程安全、质量控制,最终实现钢箱梁顶推线性满足成桥线性。

38.如图4、图5所示,图4为本发明具体实施方式的bim顶推模拟图一;图5为本发明具体实施方式的bim顶推模拟图二;模拟图一是顶推初期一种状态,模拟图二是顶推过程中的一种状态。将桥梁三维模型和视频监控融为一体,主要分为以下几个步骤来实现:

①

通过bim软件进行全桥模型建立;

②

基于opencv图像技术,通过rtsp协议采集现场监控视频图像,为后续视频融合提供稳定、实时的视频二维图像数据;

③

针对各个摄像头分别抓取1张监控图像数据作为模型初始纹理,通过bim工具中ffd4

×4×

4编辑修改器,依次完成单路视频、多路视频二维静态图像与三维模型的融合拼接,然后将融合拼接场景模型导入平台,结合三维模型材质纹理动态更新技术,完成三维实景视频动态一张图动态监控。

39.利用bim仿真监控技术辅助线性控制,通过设定虚拟摄像头,将现实中视频监控所拍摄的画面与虚拟摄像头拍摄到的bim模型一一对应,在系统中控制摄像头的视角和画面时,虚拟摄像头会实时同步,实现虚拟模型与现实施工情况的对比,及时对不同步性、偏差进行数据化反馈,作为调整梁段的参照。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1