钉枪的制作方法

1.本发明涉及电动工具技术领域,尤其涉及一种钉枪。

背景技术:

2.钉枪是一种用于打钉的电动工具,例如在地毯上打钉以固定地毯,但有时存在需要在边角处打钉的情况,例如在墙角固定地毯,此时对钉枪的贴边要求相对较高,现有的钉枪结构的贴边尺寸较大,贴边尺寸是指钉枪贴墙的端面与撞针之间的距离,或者说钉枪贴墙的端面与触发杆之间的距离,贴边尺寸较大导致钉子不能被打在贴近墙角的位置。

技术实现要素:

3.为解决上述技术问题,本发明提供一种贴边距离小且结构简单、易于操作的钉枪。

4.一种钉枪,包括:

5.机壳,形成有第一容纳腔、第二容纳腔且沿前后方向形成有可供握持的把手部,第一容纳腔位于把手部的前侧且与外界连通,第一容纳腔沿上下方向上形成有开口,第二容纳腔位于把手部的下方;

6.冲击组件,至少部分设置在第一容纳腔内;

7.电机,设置在第二容纳腔内并用于驱动冲击组件;

8.第一开关,设置在机壳内并可被触发以输出一个电信号;

9.触发杆,设置在第一容纳腔内并沿上下方向延伸,触发杆至少部分穿过开口并可被操作以控制第一开关;

10.机壳还形成有垂直于前后方向的侧端面,沿前后方向上,侧端面与触发杆之间的距离大于等于3.2mm且小于等于4.2mm。

11.可选的,侧端面位于第一容纳腔的前侧,沿前后方向上,侧端面与触发杆之间的距离大于等于3.4mm且小于等于3.8mm。

12.可选的,冲击组件包括:

13.导轨,设于第一容纳腔内且沿上下方向延伸;

14.撞针组件,包括撞针和冲击块,撞针至少部分滑动设于导轨上;

15.冲击块与撞针固定连接或一体成型并能沿导轨滑动;

16.冲击组件还包括:弹性件,设于导轨上,冲击块能挤压弹性件至预设位置,在弹性件被释放时,弹性件能驱动冲击块完成一次冲钉操作。

17.可选的,第一开关设于导轨与把手部之间。

18.可选的,触发杆包括沿上下方向延伸的直杆部以及设于直杆部顶端的u形部,直杆部位于导轨与侧端面之间,u形部的一端与直杆部连接,另一端绕至导轨的后侧,以触发第一开关。

19.可选的,冲击组件还包括用于调节撞针的冲击力的旋钮,旋钮相对导轨设于机壳的外部。

20.可选的,机壳的底部形成有用于在冲钉时贴于工件表面的底端面,底端面与侧端面垂直,侧端面从机壳的上端延伸至机壳的下端。

21.可选的,钉枪还包括:

22.弹夹,用于容纳钉子及向开口推钉子,机壳内形成有用于容纳弹夹的第三容纳腔,第三容纳腔设于第二容纳腔的下方,机壳于第二容纳腔与第三容纳腔之间形成有过渡面,过渡面设于机壳左右两侧中的至少一侧,过渡面的下端向机壳的内部收拢,过渡面上设置有照明灯。

23.可选的,机壳的左右两侧均设置过渡面,机壳左右两侧的过渡面上均设置照明灯。

24.可选的,照明灯设于冲击组件的后方。

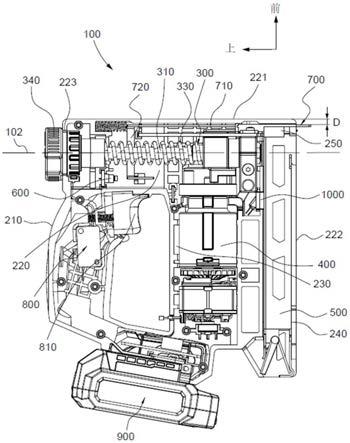

25.本发明的有益之处在于:侧端面与触发杆之间沿前后方向上的距离大于等于3.2mm且小于等于4.2mm,使得钉枪的贴边距离较小,进而使得冲钉操作时能将钉子钉在离墙面较近的位置,增加工件边缘处连接的可靠性。

附图说明

26.图1是本发明中钉枪实施例的结构示意图;

27.图2是本发明中图1所示钉枪的内部结构示意图;

28.图3是本发明中图2所示钉枪的分解结构示意图;

29.图4是本发明中图3所示钉枪的另一视角的结构示意图;

30.图5是本发明中触发杆的结构示意图;

31.图6是本发明中图1所示钉枪的仰视结构示意图;

32.图7是本发明中图1所示钉枪的侧视结构示意图。

33.图中:

34.100、钉枪;101、第一轴线;102、第二轴线;

35.200、机壳;210、把手部;220、第一容纳腔;221、侧端面;222、底端面;223、安装孔;224、过渡面;230、第二容纳腔;240、第三容纳腔;250、开口;

36.300、冲击组件;310、导轨;320、撞针组件;320a、撞针;320b、冲击块;320c、滑动部;320d、传动部;320e、第一传动部;320f、第二传动部;330、弹性件;340、旋钮;350、第一衬套;360、第二衬套;

37.400、电机;410、转盘;420、第一拨销;430、第二拨销

38.500、弹夹;

39.600、第一开关;

40.700、触发杆;710、直杆部;720、u形部;

41.800、第二开关;810、扳机;

42.900、电源组件;

43.1000、照明灯。

具体实施方式

44.下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便

于描述,附图中仅示出了与本发明相关的部分而非全部结构。

45.本发明公开了一种钉枪,请结合图1及图2,钉枪100包括机壳200,机壳200的顶部形成有沿前后方向延伸的把手部210以供用户握持,便于用户操作钉枪100。如图2及图3所示,机壳200内形成有第一容纳腔220、第二容纳腔230以及第三容纳腔240,第一容纳腔220位于把手部210的前侧,用于安装冲击组件300,冲击组件300至少部分设置在第一容纳腔220内,第一容纳腔220为基本沿上下方向延伸的长条形。第二容纳腔230位于把手部210的下方,用于安装电机400,电机400用于驱动冲击组件300,第二容纳腔230为基本沿前后方向延伸的长条形。第三容纳腔240位于第二容纳腔230的下方,用于安装弹夹500,第三容纳腔240为基本沿前后方向延伸的长条形,第三容纳腔240与第二容纳腔230平行。第一容纳腔220的底部形成有开口250,开口250为一个沿上下方向延伸的通孔,弹夹500中装有钉子且弹夹500能向开口250推钉子,冲击组件300将弹夹500中的钉子从开口250冲出,钉在工件上,完成冲钉操作。

46.如图2和图3所示,钉枪100还包括第一开关600和触发杆700,第一开关600设置在机壳200内,可被触发杆700触发以输出一个电信号。触发杆700设置在第一容纳腔220内并沿上下方向延伸,触发杆700至少部分穿过开口250,冲钉时,将钉枪100贴于工件的表面,触发杆700即可被向机壳200内顶起,触发杆700触发第一开关600,使得第一开关600输出一个电信号。如图2所示,钉枪100还包括第二开关800,第二开关800为按钮开关,第二开关800的扳机810穿设在把手部210的底部,当第一开关600被触发并输出一个电信号,且第二开关800的扳机810被按下将第二开关800接通时,电机400的电源才完全接通,钉枪100才能处于工作状态。触发杆700需要在钉枪100与工件接触时才能被工件顶起,才能触发第一开关600,这样设计提升了钉枪100的安全性能,使得钉枪100只有在与工件接触时才能将电机400电源接通,完成冲钉操作,若只是单独按压扳机810触发第二开关800,则无法接通电机400的电源,无法出钉。

47.如图2所示,钉枪100还包括电源组件900,电源组件900用于为电机400供电,本发明中,电源组件900采用电池包,电池包设于机壳200的后端。

48.请结合图1及图2,机壳200还形成有垂直于前后方向的侧端面221,冲钉时,侧端面221贴近墙体,侧端面221可以是位于第一容纳腔220前侧的端面,也可以是位于第一容纳腔220左右两侧的端面,第一容纳腔220前侧的端面和左右两侧的端面均有可能需要贴近障碍物,本发明中,侧端面221指的是第一容纳腔220前侧的端面,因为第一容纳腔220前侧的端面贴近墙面的几率较大,所以此端面的贴边距离要求较高。本发明的钉枪100结构能使侧端面221为一个垂直于前后方向的平面,且如图2所示,侧端面221与触发杆700之间沿前后方向上的距离d大于等于3.2mm且小于等于4.2mm,使得钉枪100的贴边距离较小,进而使得当侧端面221存在障碍物时,冲钉操作时能将钉子钉在离障碍物较近的位置,使工件的边缘能与待连接组件平整的贴合,满足了工件贴边处打钉的需求,避免工件的边缘翘起,从而增加了工件边缘处连接的可靠性。进一步的,侧端面221与触发杆700之间沿前后方向上的距离d大于等于3.4mm且小于等于3.8mm。

49.请结合图3及图4,冲击组件300包括导轨310、撞针组件320、及弹性件330。导轨310设置在第一容纳腔220内且沿上下方向延伸,撞针组件320至少部分滑动设置在导轨310上。具体的,如图4所示,撞针组件320包括撞针320a和冲击块320b。其中,撞针320a至少部分滑

动设于导轨310上,冲击块320b与撞针320a固定连接或一体成型并能沿导轨310滑动。冲击块320b包括滑动部320c和传动部320d。撞针320通过一滑动部320c滑动连接在导轨310上,滑动部320c能沿导轨310上下移动,进而带动撞针320上下移动,实现冲针。弹性件330设置在导轨310上,弹性件330的下端与滑动部320c连接,也就使得弹性件330的下端间接的与撞针320连接。电机400能向上推动滑动部320c或释放滑动部320c,也就使得电机400能向上挤压弹性件330,弹性件330能在弹性力作用下驱动撞针320向下冲钉,完成一次冲钉操作。在一种实施方式中,弹性件330为弹簧,弹簧套设于导轨310上。

50.具体的,如图3所示,电机400沿前后方向布置,电机400的转轴绕第一轴线101转动,第一轴线101与前后方向平行。电机400转轴的前端设置有转盘410,转盘410上设置有第一拨销420和第二拨销430,冲击块320b与转盘410相对的一侧设置有传动部320d。传动部320d包括第一传动部320e和第二传动部320f,转盘410在电机400的驱动下转动,在转动的过程中,第一拨销420和第一传动部320e接触或分离,第二拨销430和第二传动部320f接触或分离。具体而言,在一个冲钉周期内,第一拨销420首先和第一传动部320e接触,并驱动冲击块320b向上运动以压缩弹性件330,在第一拨销420和第一传动部320e即将分离的瞬间,第二拨销430和第二传动部320f继续接触,驱动冲击块320b继续向上运动以压缩弹性件330。直至第二拨销430与第二传动部320f脱离,此时弹性件330被释放,弹性件330驱动滑动部320c向下移动,实现冲钉操作。

51.在一种实施方式中,如图2所示,第一开关600设置在导轨310与把手部210之间,具体的,第一开关600设置在第一容纳腔220内且位于导轨310与把手部210之间处,而现有技术中一般是将第一开关600设置在触发杆700与侧端面221之间,这样导致触发杆700与侧端面221之间的距离较大,贴边距离大,不利于贴近墙边冲钉,本发明中将第一开关600设置在导轨310与把手部210之间,这就使得触发杆700与侧端面221之间的距离较小,贴边距离小。

52.请结合图1及图2,由于本发明中将第一开关600设置在导轨310与把手部210之间,这样可以避免现有技术中将第一开关600设置在触发杆700与侧端面221之间导致的在侧端面221上形成凸包来容纳第一开关600,本发明中侧端面221上不会形成凸包,使得侧端面221为一个平面。请参考图1,机壳200的底部形成有用于在冲钉时贴于工件表面的底端面222,侧端面221与底端面222垂直的平面,侧端面221从机壳200的上端延伸至机壳200的下端,为一个平整的平面,其表面没有凸包。如图1所示,本发明中,能使侧端面221与底端面222形成为两个互相垂直的平面,使整个钉枪100的外观更简洁美观,且贴边距离小,能适应贴边尺寸要求较高的工况。

53.请结合图2、图3及图5,触发杆700包括沿上下方向延伸的直杆部710以及设于直杆部710顶端的u形部720。直杆部710位于导轨310与侧端面221之间,直杆部710的底端从开口250穿出,以使钉枪100贴在工件的表面时,能顶起触发杆700,从而触发第一开关600。u形部720的作用是为了避让导轨310,u形部720的一端与直杆部710连接,另一端绕至导轨310的后侧,以触发位于导轨310后侧的第一开关600。将触发杆700设计为包括直杆部710和u形部720,使得触发杆700能触发到设置在导轨310和把手部210之间的第一开关600,使得第一开关600可以不用设置在导轨310和侧端面221之间,缩小了钉枪100的贴边距离,同时使整体结构精简,充分的利用了机壳200的内部空间来缩小贴边距离。

54.直杆部710与u形部720可一体成型,形成一体式触发杆700,当然直杆部710与u形

部720也可以分开成型然后组装,本发明中,采用一体成型的方式,将触发杆700通过金属冲压或折弯工艺一体成型,这样可以减少零件数量,提升装配效率。

55.请参考图2至图4,冲击组件300还包括用于调节撞针320a的冲击力的旋钮340,导轨310为圆柱形杆状,旋钮340当旋转旋钮340时,能使弹性件330下移或上升以调节弹性件330的压紧度,从而调节弹性件330冲钉时的弹性预紧力,即调节撞针320a冲钉时的冲击力。本发明中,将旋钮340设置在机壳200的外部,这样可以便于调节,用户可以从机壳200上方握住旋钮340调节。而现有技术中,受结构限制,旋钮340是设置在机壳200内部的,机壳200的侧壁上设置有通孔,旋钮340边缘的一小部分穿设在该通孔中,从而实现从机壳200外部用手指拨动旋钮340来调节,这样不便于调节。

56.具体的,请参考图3,第一容纳腔220的顶部设置有安装孔223,也就是说第一容纳腔220与外界连通,如图2所示,旋钮340的外周设置一圈卡槽,卡槽卡在安装孔223中且旋钮340在安装孔223中能绕第二轴线102旋转,以保证能通过旋钮340调节导轨310,安装孔223对旋钮340进行固定和限位,导轨310的顶端还与第一衬套350和第二衬套360配合。其中,第一衬套350包括内螺纹结构,其能与旋钮340配合,并能被旋钮340驱动以远离旋钮340或靠近旋钮340。具体而言,导轨310的顶端设置有外螺纹结构,其能与第一衬套350的内螺纹结构配合。旋钮340还包括内传动结构,第一衬套350包括外传动结构,内传动结构和外传动结构能相互配合以传递扭力,且第一衬套350在被旋钮340驱动时能相对旋钮340沿导轨310的轴向运动。第二衬套360包括可供导轨310穿过的通孔和用于限制弹性件330的限位部。即弹性件330一端抵住第二衬套360,另一端抵住冲击块320b。

57.请参考图1和图2,机壳200上位于第二容纳腔230与第三容纳腔240之间形成有过渡面224,过渡面224设置在机壳200左右两侧中的至少一侧,由于第三容纳腔240中的弹夹500沿左右方向的尺寸大比第二容纳腔230中的电机400沿左右方向的尺寸小,也就是说弹夹500较窄,电机400较宽,从而使得第三容纳腔240沿左右方向的尺寸大比第二容纳腔230沿左右方向的尺寸小,进而使得过渡面224的下端可以向机壳200的内部收拢,也就说过渡面224倾斜向内,其上端向外凸出,其下端向内收拢。本发明中,如图1、图6及图7所示,在过渡面224上设置照明灯1000,这样可以很好的利用此上端凸出的过渡面224,无需另外在机壳200上找位置来设置照明灯1000,过渡面224的上端凸出,可以形成遮挡,使光线直接照射在工件表面。现有技术中,一般是将照明灯1000设置在机壳200的前端,这样使得机壳200的前端凸出,贴边距离大,不利于贴边作业。

58.请结合图1及图2,照明灯1000设置在冲击组件300的后方,尤其是设置在撞针320a的后方,这样使得光线从后向前照射,使用钉枪100时,操作员也是位于钉枪100的后方的,操作员的目光从后向前看到撞针320a,所以将照明灯1000设置在冲击组件300的后方使得操作员能看的更清楚,从而避免光线从前向后照射使操作员看到撞针320a产生的阴影。如图1及图7所示,实际上,由于本发明中钉枪100的贴边距离较小,也就使得撞针320a与侧端面221的距离较小,几乎贴合,所以将照明灯1000设置在过渡面224沿前后方向的任意位置都基本能保证照明灯1000位于撞针320a的后方。

59.请参考图6,在一种实施方式中,机壳200的左右两侧均设置有过渡面224,且机壳200左右两侧的过渡面224上均设置照明灯1000,这样可以使光线从左右两侧均衡的照射到中间的撞针320a处,是左右两侧的光线较为平衡,从而避免单侧照射产生阴影。另外,在机

壳200的左右两侧均设置照明灯1000可以提升光照的亮度,更便于操作员打钉。

60.显然,本发明的上述实施例仅仅是为了清楚说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,能够进行各种明显的变化、重新调整和替代而不会脱离本发明的保护范围。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1