一种自动上料和下料的纽扣打孔装置及其操作方法与流程

[0001]

本发明涉及纽扣加工技术领域,特别涉及一种自动上料和下料的纽扣打孔装置及其操作方法。

背景技术:

[0002]

纽扣,在古罗马,最初的纽扣是用来做装饰品的,而系衣服用的是饰针。13世纪,纽扣的作用才与今天相同,那时,人们已懂得在衣服上开扣眼,这种做法大大提高了纽扣的实用价值。16世纪,纽扣得到了普及。随着快时尚的兴起,纽扣从以前的功能型已经变成创意型。纽扣不仅能把衣服连接起来,使其严密保温,还可使人仪表整齐。别致的纽扣,还会对衣服起点缀作用。因此,它是服装结构中不可缺少的一部分。

[0003]

纽扣可分为暗眼扣、明眼扣和高脚扣,其中高脚扣的背面有一个柄,柄上有一个孔,因此在生产纽扣时,需要进行钻孔操作,现有的钻孔设备一般都是单根钻杆工作钻孔,会产生毛边或毛刺,需要人工对孔眼两侧进行打磨,增加生产成本,且现有技术中,上料和下料往往需要人工完成,增加人力成本。

技术实现要素:

[0004]

本发明要解决的技术问题是,现有技术中,在生产高脚纽扣时,需要进行钻孔操作,现有的钻孔设备一般都是单根钻杆工作钻孔,会产生毛边或毛刺,需要人工对孔眼两侧进行打磨,且需要人工进行上料和下料,增加生产成本的问题。

[0005]

本发明提供的技术方案是,提供一种自动上料和下料的纽扣打孔装置,包括控制器,所述纽扣打孔装置包括工作台,所述工作台上通过螺栓固定设有打孔区,所述工作台上方架设有机架,所述机架上设有与打孔区配合设置的输送区,所述打孔区包括配合设置的打孔机构和驱动机构,所述打孔机构包括底座和设于底座上的工作平台,所述工作平台上设有配合设置的模架和固定机构,所述模架y轴方向两侧设有定位槽,所述模架配合设有若干打孔部件,任一所述打孔部件包括两组设于模架x轴方向两侧且相对设置的活动组件,任一所述活动组件包括固定连接的活动块和若干挤压杆,任一所述挤压杆朝向模架且与模架配合设置;所述输送区包括若干移动组件,任一所述移动组件包括滑杆和第一滑块,所述第一滑块底部连接设有与定位槽配合设置的夹持组件,所述夹持组件连接至控制器。

[0006]

优选地,所述夹持组件包括与第一滑块底部连接的第一伸缩杆和对称设置的两条夹持臂,所述第一伸缩杆底部设有与控制器连接的第一电机,所述第一电机连接设有主动轮,两条所述夹持臂顶部设有相啮合的两个从动轮,所述主动轮与其中一个从动轮啮合设置,任一所述夹持臂底部设有与定位槽配合设置的托板,所述第一伸缩杆连接至控制器。

[0007]

优选地,所述第一滑块连接设有第二电机,所述第二电机连接至控制器。

[0008]

优选地,所述模架中间设有若干呈y轴方向排列设置的纽扣模具,所述模架侧部设有若干与挤压杆配合设置的定位孔,所述定位孔与纽扣模具下部空间连通;任一所述挤压杆朝向模架的一端依次包括第一直杆段、斜杆段和第二直杆段,所述第一直杆段的直径小

于第二直杆段的直径。

[0009]

优选地,所述固定机构包括两个设于工作平台中部的第一定位块和两个设于工作平台两端的第二定位块,任一所述第一定位块设于模架x轴方向两侧的中部,任一所述第一定位块和第二定位块平行设置,任一所述第二定位块朝向模架的一侧设有限位槽,所述限位槽与模架y轴方向的底边配合设置,所述限位槽背向模架的一侧设有活动槽。

[0010]

优选地,任一所述第一定位块朝向第二定位块的侧面设有第一滑槽,任一所述第二定位块朝向第一定位块的侧面设有与第一滑槽相同的第二滑槽。

[0011]

优选地,所述活动块x轴方向的两侧设有第二滑块,所述第二滑块与第一滑槽及第二滑槽配合设置,任一所述活动块上设有安装孔。

[0012]

优选地,所述驱动机构包括若干设于打孔机构两侧的机械臂,任一所述机械臂的一端固定在工作台上,所述机械臂的另一端包括垂直设置的第二伸缩杆和定位杆,所述定位杆穿过安装孔设置,所述第二伸缩杆连接设有第三电机,所述第三电机连接至控制器。

[0013]

优选地,所述打孔部件还包括限位块,任一所述挤压杆贯穿限位块设置。

[0014]

优选地,一种自动上料和下料的纽扣打孔装置的操作方法包括以下步骤:s1:将未打孔的高脚纽扣放入纽扣模具中;s2:负责上料的移动组件中的第一电机带动主动轮逆时针转动,带动从动轮和夹持臂相向运动,托板插入模架两侧的定位槽,第二电机驱动第一滑块向打孔区移动,第二电机驱动第一滑块滑至特定位置,控制器指示第一伸缩杆向下伸出,将模架放入工作平台的两个限位槽中间,负责上料的移动组件中的第一电机带动主动轮顺时针转动,带动从动轮和夹持臂相背运动,托板从定位槽中移出并经活动槽中脱离,控制器指示第一伸缩杆向上缩回,第二电机驱动第一滑块远离打孔区移动,往复上料运动;s4:驱动机构的第二伸缩杆向模架方向伸出,通过定位杆带动活动块运动,两根挤压杆相对运动对未打孔的高脚纽扣进行打孔操作,第二伸缩杆缩回,打孔结束;s5:负责下料的移动组件中的第二电机驱动第一滑块滑至特定位置,控制器指示第一伸缩杆向下伸出,托板伸入活动槽,第一电机带动主动轮逆时针转动,带动从动轮和夹持臂相向运动,托板从活动槽插入模架两侧的定位槽,控制器指示第一伸缩杆向上缩回,将模架夹起,第二电机驱动第一滑块远离打孔区移动,往复下料运动。

[0015]

本发明相比现有技术带来的技术效果是:通过在模架两侧对向设置的两组活动组件,对高脚纽扣的孔眼双向进行打磨钻孔,无需后续对孔眼进行精加工,且通过电机驱动滑块移动和夹持臂,无需人工进行上料和下料,节约人工成本。

附图说明

[0016]

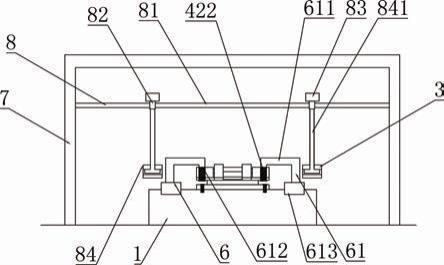

图1为本发明所述的纽扣打孔装置的结构示意图;图2为本发明所述的打孔机构的结构示意图;图3为本发明所述的打孔机构y轴方向的剖视图;图4为本发明所述的打孔机构x轴方向的剖视图;图5为图4中a部放大图;图6为本发明所述的夹持组件的结构示意图。

具体实施方式

[0017]

下面结合实施例对本发明做进一步的详细描述,但本发明的保护范围并不限于此。

[0018]

如图1~6所示,本发明提供一种自动上料和下料的纽扣打孔装置,包括控制器,所述纽扣打孔装置包括工作台1,所述工作台1上通过螺栓固定设有打孔区,所述工作台1上方架设有机架,所述机架上设有与打孔区配合设置的输送区,所述打孔区包括配合设置的打孔机构2和驱动机构,所述打孔机构2包括底座21和设于底座21上的工作平台22,所述工作平台22上设有配合设置的模架3和固定机构5,所述模架3y轴方向两侧设有定位槽32,所述模架3配合设有若干打孔部件4,任一所述打孔部件4包括两组设于模架3x轴方向两侧且相对设置的活动组件41,任一所述活动组件41包括固定连接的活动块42和若干挤压杆43,任一所述挤压杆43朝向模架3且与模架3配合设置;所述输送区包括若干移动组件,任一所述移动组件包括滑杆和第一滑块,所述第一滑块底部连接设有与定位槽32配合设置的夹持组件,所述夹持组件连接至控制器。

[0019]

本发明中,所述夹持组件包括与第一滑块底部连接的第一伸缩杆和对称设置的两条夹持臂,所述第一伸缩杆底部设有与控制器连接的第一电机,所述第一电机连接设有主动轮,两条所述夹持臂顶部设有相啮合的两个从动轮,所述主动轮与其中一个从动轮啮合设置,任一所述夹持臂底部设有与定位槽32配合设置的托板,所述第一伸缩杆连接至控制器。

[0020]

本发明中,所述移动组件一般为两组,一组负责上料,一组负责下料。

[0021]

本发明中,所述第一电机驱动主动轮逆时针运动,带动两个从动轮和夹持臂相向运动;所述第一电机驱动主动轮顺时针运动,带动两个从动轮和夹持臂相背运动。

[0022]

本发明中,所述第一滑块连接设有第二电机,所述第二电机连接至控制器。

[0023]

本发明中,第二电机驱动第一滑块在滑杆上往复运动。

[0024]

本发明中,所述模架3中间设有若干呈y轴方向排列设置的纽扣模具31,所述模架3侧部设有若干与挤压杆43配合设置的定位孔33,所述定位孔33与纽扣模具31下部空间连通;任一所述挤压杆43朝向模架3的一端依次包括第一直杆段431、斜杆段432和第二直杆段433,所述第一直杆段431的直径小于第二直杆段433的直径。

[0025]

本发明中,纽扣模具31用于放置未打孔的高脚纽扣。

[0026]

本发明中,斜杆段432为圆台结构,上底面与第一直杆段431贴合设置,下底面与第二直杆段433贴合设置。

[0027]

本发明中,斜杆段432的母线与上底面和下底面的圆心连接线之间的角度a为10

°

~60

°

,本实施例中,角度a为20

°

。

[0028]

本发明中,通过在挤压杆43前端依次设置第一直杆段431、斜杆段432和第二直杆段433,在实际操作中,两根相对的挤压杆43对纽扣的孔眼进行钻孔挤压,纽扣的孔眼一次成型,且无毛边或毛刺产生,减少人工后期对孔眼进行打磨,节省成本。

[0029]

本发明中,所述固定机构5包括两个设于工作平台22中部的第一定位块51和两个设于工作平台22两端的第二定位块52,任一所述第一定位块51设于模架3x轴方向两侧的中部,任一所述第一定位块51和第二定位块52平行设置,任一所述第二定位块52朝向模架3的一侧设有限位槽521,所述限位槽521与模架3y轴方向的底边配合设置,所述限位槽521背向

模架3的一侧设有活动槽522。

[0030]

本发明中,所述限位槽521与模架3y轴方向的底边配合设置,用于卡设模架3的位置,防止模架3出现位置偏移而造成钻孔的偏差。

[0031]

本发明中,任一所述第一定位块51朝向第二定位块52的侧面设有第一滑槽511,任一所述第二定位块52朝向第一定位块51的侧面设有与第一滑槽511相同的第二滑槽523。

[0032]

本发明中,所述活动块42x轴方向的两侧设有第二滑块421,所述第二滑块421与第一滑槽511及第二滑槽523配合设置,任一所述活动块42上设有安装孔422。

[0033]

本发明中,活动块42通过两侧的第二滑块421可在第一定位块51和第二定位块52之间滑动,对纽扣进行打孔操作。

[0034]

本发明中,所述驱动机构包括若干设于打孔机构2两侧的机械臂,任一所述机械臂的一端固定在工作台1上,所述机械臂的另一端包括垂直设置的第二伸缩杆和定位杆,所述定位杆穿过安装孔422设置,所述第二伸缩杆连接设有第三电机,所述第三电机连接至控制器。

[0035]

本发明中,通过第三电机驱动第二伸缩杆伸出或缩回,可带动活动块42运动,从而带动两组挤压杆43相对运动对未打孔的高脚纽扣进行挤压打孔操作。

[0036]

本发明中,所述打孔部件4还包括限位块44,任一所述挤压杆43贯穿限位块44设置。

[0037]

本发明中,所述挤压杆43的长度等于纽扣模具31中点到限位块44远离模架3一侧的长度。

[0038]

本发明中,限位块44可防止挤压杆43过度挤压,造成挤压杆43磨损。

[0039]

本发明中,一种自动上料和下料的纽扣打孔装置的操作方法,包括以下步骤:s1:将未打孔的高脚纽扣放入纽扣模具31中;s2:负责上料的移动组件中的第一电机带动主动轮逆时针转动,带动从动轮和夹持臂相向运动,托板插入模架3两侧的定位槽32,第二电机驱动第一滑块向打孔区移动,第二电机驱动第一滑块滑至特定位置,控制器指示第一伸缩杆向下伸出,将模架3放入工作平台22的两个限位槽521中间,负责上料的移动组件中的第一电机带动主动轮顺时针转动,带动从动轮和夹持臂相背运动,托板从定位槽32中移出并经活动槽522中脱离,控制器指示第一伸缩杆向上缩回,第二电机驱动第一滑块远离打孔区移动,往复上料运动;s4:驱动机构的第二伸缩杆向模架3方向伸出,通过定位杆带动活动块42运动,两根挤压杆43相对运动对未打孔的高脚纽扣进行打孔操作,第二伸缩杆缩回,打孔结束;s5:负责下料的移动组件中的第二电机驱动第一滑块滑至特定位置,控制器指示第一伸缩杆向下伸出,托板伸入活动槽522,第一电机带动主动轮逆时针转动,带动从动轮和夹持臂相向运动,托板从活动槽522插入模架3两侧的定位槽32,控制器指示第一伸缩杆向上缩回,将模架3夹起,第二电机驱动第一滑块远离打孔区移动,往复下料运动。

[0040]

本发明相比现有技术带来的技术效果是:通过在模架3两侧对向设置的两组活动组件41,对高脚纽扣的孔眼双向进行打磨钻孔,无需后续对孔眼进行精加工,且通过电机驱动滑块移动和夹持臂,无需人工进行上料和下料,节约人工成本。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1