一种用于高强度螺栓断丝的取出装置的制作方法

1.本实用新型属于断丝取出装置,尤其涉及一种用于高强度螺栓断丝的取出装置。

背景技术:

2.高强度螺栓主要用于重要机械部件的连接,目前大型机械设备、建筑设备、发电设备中高强度螺栓的使用率越来越高,而高强度螺栓失效的频次和由于螺栓失效的引发的设备运行状态异常问题不断出现。

3.高强度螺栓失效主要表现在高强度螺栓断裂、螺纹变形以及螺母失效,高强度螺栓断裂是螺栓失效的主要表现形式。螺栓断裂包括由于被连接件反作用力而产生的交变载荷、突然的外力作用、安装方式以及工艺错误。螺栓断裂导致设备局部故障、部件移位甚至引发整体设备失效。

4.螺栓断裂主要通过更换新螺栓的方式进行解决,针对通孔的连接方式很方便更换和取出断丝。对于双头螺柱的连接方式,一旦断裂,剩余部分仍在被连接件内,其取出难度将大幅增加。目前取高强度螺栓断丝主要采用焊接、钻孔使用反丝器取断丝的方式、自制加长钻头、加长反丝器取断丝的方式三种方式进行取断丝。

5.针对自制加长钻头和加长反丝器取断丝的方式在作业过程中面临着如下几点问题,高强度螺栓断丝钻孔困难:大型机械设备的连接螺栓强度等级一般在10.9级以上,螺栓硬度极高,普通钻头无法钻入,无法得到可用孔深,反丝器无法使用;由于断丝沉孔较深,使用自制的加长钻头,不便于找正中心,进而导致反丝器安装后,偏心退丝无法有效退出断丝;钻孔过程中产生的废弃铁屑,沉积在螺纹连接缝隙中,造成退丝阻力增加,影响退丝效果;作业时人员需持续对钻头施加压力,给检修人员造成较高的劳动强度;使用的转孔工具均为加长特质,无法在小空间内实施作业,影响作业效率。

技术实现要素:

6.本实用新型的目的在于提供一种用于高强度螺栓断丝取出装置,其解决了高强度螺栓断丝取出作业时人员需持续对钻头施加压力,给检修人员造成高劳动强度的问题。

7.本实用新型采用的技术方案如下:

8.一种用于高强度螺栓断丝的取出装置,包括用于对接高强度螺栓断丝的主管、用于高强度螺栓断丝焊接用焊丝的第一导向管以及用于高强度螺栓断丝焊接用焊丝的第二导向管;所述第一导向管的一端与主管的顶端内壁固定连接,另一端与主管的底端内壁抵接;所述第二导向管的一端与主管的顶端内壁固定连接,另一端与主管的底端内壁抵接;所述第一导向管和第二导向管的内部自上而下分别设置有焊丝。

9.进一步:所述第一导向管和第二导向管对称设置。

10.进一步:所述主管由钢制成。

11.进一步:所述第一导向管与主管内壁之间设置有第一支撑件。

12.进一步:所述第一支撑件为胶水或者海绵。

13.进一步:所述第二导向管与主管内壁之间设置有第二支撑件。

14.进一步:所述第二支撑件为胶水或者海绵。

15.综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

16.1.检修人员通过将主管与高强度螺栓断丝对齐;主管底端抵接的第一导向管与高强度螺栓断丝对齐,通过电焊机与焊丝将主管一侧与高强度螺栓断丝焊接;主管底端抵接的第二导向管与焊高强度螺栓断丝对齐,通过电焊机与焊丝将主管对侧与高强度螺栓断丝焊接;然后检修人员采用管钳等工具将主管外壁卡紧反向转动,主管反向转动带动高强度螺栓断丝反向转动退出,将高强度螺栓断丝从连接件内取出,检修人员不需要采用钻孔方式,也就不需要持续对钻头施加压力,降低了检修人员的劳动强度。

17.2.通过将焊丝自上而下通入到第一导向管和第二导向管内,避免焊丝与被紧固件之间发生熔融焊接;

18.3.通过第一导向管和第二导向管对称设置,使得第一导向管和第二导向管在高强度螺栓断丝均匀受力;

19.4.通过采用钢制的主管增加主管的强度。

20.5.通过第一导向管与主管内壁之间设置有第一支撑件,第一支撑件将第一导向管与主管内壁固定;

21.6.通过第二导向管与主管内壁之间设置有第二支撑件,第一支撑件将第一导向管与主管内壁固定;

22.7.通过第一导向管和第二导向管避免焊丝与主管内壁发生熔融。

附图说明

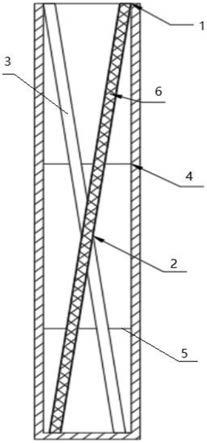

23.图1是本实用新型的结构剖视图。

24.图中标记:1

‑

主管;2

‑

第一导向管;3

‑

第二导向管;4

‑

第一支撑件;5

‑

第二支撑件;6

‑

焊丝。

具体实施方式

25.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

26.如图1所示,一种用于高强度螺栓断丝的取出装置,包括用于固定高强度螺栓断丝的主管1、用于与高强度螺栓断丝焊接的第一导向管2以及用于与高强度螺栓断丝焊接的第二导向管3。

27.第一导向管2的一端与主管1的顶端内壁焊接,另一端与主管1的底端内壁抵接。

28.第一导向管2与主管1内壁之间设置有第一支撑件4,第一支撑件4选用胶水或者海绵。

29.第二导向管3的一端与主管1的顶端内壁焊接,另一端与主管1的底端内壁抵接。

30.第二导向管3与主管1内壁之间设置有第二支撑件5,第二支撑件5选用胶水或者海绵。

31.第一导向管2和第二导向管3的内部自上而下分别通入焊丝6,第一导向管2和第二

导向管3对称设置。

32.主管1由钢制成,增加主管1的强度。

33.第一导向管2和第二导向管3对称设置,使得第一导向管2和第二导向管3在高强度螺栓断丝均匀受力。

34.第一导向管2和第二导向管3对称设置,使得第一导向管2和第二导向管3在高强度螺栓断丝均匀受力。

35.工作过程:检修人员首先找到预取出断丝的螺纹孔径,检查螺纹孔径内无异物,然后对高强度螺栓断丝进行处理,使用快干型清洗剂进行断裂面清洁,保证断裂面清洁;检查高强度断丝断面形状,使用角磨机对该取出装置进行打磨,以增加该取出装置与高强度螺栓断丝接触面积。

36.检修人员通过将主管1与高强度螺栓断丝对齐;主管1底端抵接的第一导向管与高强度螺栓断丝对齐,通过电焊机与焊丝6将第一导向管2与高强度螺栓断丝均匀点焊;主管1底端抵接的第二导向管3与焊高强度螺栓断丝对齐,通过电焊机与焊丝6将第二导向管3与高强度螺栓断丝均匀点焊;拆除焊接工具,然后检修人员采用管钳工具将主管1外壁卡紧反向转动,主管1反向转动带动高强度螺栓断丝反向转动退出,将高强度螺栓断丝从连接件内取出,检修人员不需要采用钻孔方式,也就不需要持续对钻头施加压力,降低了检修人员的劳动强度。

37.通过本实施例进行高强度螺栓断丝取出工作可大幅降低检修人员的劳动强度,将现有技术中的断丝取出4小时减少到1小时。同时可减少大型设备的故障时长,也可以对发电设备提供更多的发电效益时间。提高更多的盈利效益。

38.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1