一种分体式插销的制作方法

1.本实用新型涉及插销技术领域,特别涉及一种分体式插销。

背景技术:

2.现有技术中,插销包括有锁舌、壳体、驱动锁舌滑动拉环和用于锁舌复位的复位弹簧,锁舌滑动设置在壳体内,轴体穿设在壳体上,拉环依次穿过锁舌和壳体,拉环一端铰接设置在轴体上,另一端向壳体外延伸,壳体上还设有用于供拉环摆动的长槽孔a,所述壳体包括有底板、罩体和挡片,锁舌设有凸台,复位弹簧套设在锁舌上,且复位弹簧一端抵触在凸台上,另一端抵触在挡片上,底板、罩体和挡片采用一体压铸成型,至少存在以下缺陷:1、成型后需要给壳体进行打磨抛光,会增加环境污染;2、成型的工艺难度比较大,导致加工成本比较高;3、成型后的壳体下端部呈现开口设置,容易积压灰尘等脏东西,而且也比较不美观;4、压铸成型的时候出现瑕疵整个壳体都将变成废料,浪费的财力和物力比较多。

技术实现要素:

3.本实用新型的目的:为了克服现有技术的缺陷,本实用新型提供了一种分体式插销,通过分体式加工可以降低加工工艺,而且不需要打磨和抛光,而且产品也更加美观,装配的时候也比较方便。

4.本实用新型公开涉及一种分体式插销,包括有锁舌、壳体、驱动锁舌滑动的拉环和用于锁舌复位的复位弹簧,锁舌滑动设置在壳体内,壳体上穿设有轴体,拉环依次穿过锁舌和壳体,拉环一端铰接设置在轴体上,另一端向壳体外延伸,壳体上还设有用于供拉环摆动的长槽孔a,所述壳体包括有底板、罩体和挡片,锁舌设有凸台,复位弹簧套设在锁舌上,且复位弹簧一端抵触在凸台上,另一端抵触在挡片上,其特征在于:底板、罩体和挡片分体式设置,罩体内置安装槽,安装槽的槽口开设在罩体下表面,底板盖设在安装槽槽口上,罩体下表面设有插脚a,底板上设有与插脚a相适配的插槽a,插脚a插设在插槽a内,实现罩体和底板的连接,挡片上设有插脚b,底板上设有与插脚b相适配的插槽b,插脚b插设在插槽b内,实现挡片与底板的连接。

5.采用上述技术方案,在加工的时候可以通过分体式加工,使得可以降低加工工艺的难度,从而降低加工的成本,而且冲压成型后无需抛光和打磨,从而减少对环境的污染,底板盖设在安装槽的槽口上,使得产品在组装后下端部呈现密封设置,可以防止灰尘等脏东西从安装槽的槽口进入到罩体内,还可以使得产品在出售的时候更加美观,可以满足更多客户的需求,而且在加工的时候出现瑕疵的时候只是针对该部件,而不是整个壳体需要更换,可以进一步降低加工成本,装配的时候只需要对应的插脚插设在对应的插槽内即可,装配也比较方便。

6.本实用新型的再进一步设置:插槽a贯穿底板设置,所述插脚a由插槽a延伸至外界,插脚a延伸至外界的部分经铆压或折弯实现底板与罩体的固定。

7.采用上述再进一步设置,可以进一步的防止罩体和底板分离,使得在使用的时候

更加稳定,结构简单,操作比较方便。

8.本实用新型的再进一步设置:插槽b贯穿底板设置,所述插脚b由插槽b延伸至外界,插脚b延伸至外界的部分经铆压或者折弯实现挡片与底板的固定。

9.采用上述再进一步设置,可以进一步的防止挡片和底板分离,使得在使用的时候更加稳定,结构简单,操作比较方便。

10.本实用新型的再进一步设置:所述底板下表面上设有由延伸块围成的支撑脚。

11.采用上述再进一步设置,可以使得产品在使用的时候更加稳定。

12.本实用新型还提供了一种飞机插销壳体的制造方法,其特征在于:至少包括以下成型工艺:

13.底板成型工艺;通过将原板材冲压成型底板、并在底板上冲孔形成插槽a和插槽b,再通过冲压使底板的下表面形成支撑脚;

14.罩体成型工艺;通过将原板材冲压成型罩体、并形成安装槽,再对罩体进行冲孔形成锁孔、长槽孔a和轴体安装孔a,再对安装槽的槽口处进行切边形成插脚a;

15.挡片成型工艺;通过将原板材冲压使原板材弯曲成型挡片,挡片成型后呈u字型,在挡片的下表面进行切边形成插脚b,并在挡板上进行冲孔形成通孔和轴体安装孔b。

16.组装成型工艺;通过将插脚b插设在插槽b内实现挡片和底板的连接,通过将插脚a插设在插槽a内,实现罩体与底板的连接,从而成型壳体。

附图说明

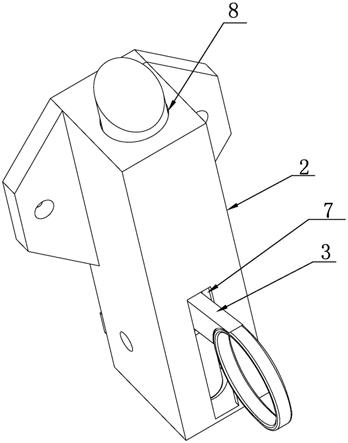

17.图1为本实用新型插销整体结构示意图;

18.图2为本实用新型插销结构示意图;

19.图3为本实用新型罩体内部结构图;

20.图4为本实用新型锁舌结构示意图;

21.图5为本实用新型罩体结构示意图;

22.图6为本实用新型底板结构示意图;

23.图7为本实用新型拉环结构示意图;

24.图8为本实用新型挡片结构示意图。

具体实施方式

25.以下结合附图对本实用新型的具体实施方式详细说明:

26.本实用新型公开涉及一种分体式插销,包括有锁舌1、壳体2、驱动锁舌1滑动的拉环3和用于锁舌1复位的复位弹簧4,锁舌1滑动设置在壳体2内,壳体2上开设有轴体安装孔a5,轴体安装孔a5上穿设有轴体6,拉环3依次穿过锁舌1和壳体2,拉环3一端铰接设置在轴体6上,另一端向壳体2外延伸,壳体2上还设有用于供拉环3摆动的长槽孔a7,锁舌1上设有供拉环3穿设的长槽孔b111,锁舌1上采用长槽孔可以使得拉环3在装配的时候更加方便,所述壳体2包括有底板211、罩体212和挡片213,锁舌1设有凸台112,复位弹簧4套设在锁舌1上,且复位弹簧4一端抵触在凸台112上,另一端抵触在挡片213上,本实用新型实施案例中,底板211、罩体212和挡片213分体式设置,罩体212内置安装槽2121,安装槽2121的槽口开设在罩体212下表面,底板211盖设在安装槽2121槽口上,罩体212下表面设有插脚a2122,底板

211上设有与插脚a2122相适配的插槽a2111,插脚a2122插设在插槽a2111内,实现罩体212和底板211的连接,挡片213上设有插脚b2131,底板211上设有与插脚b2131相适配的插槽b2112,插脚b2131插设在插槽b2112内,实现挡片213与底板211的连接,在加工的时候可以通过分体式加工,使得可以降低加工工艺的难度,从而降低加工的成本,而且冲压成型后无需抛光和打磨,从而减少对环境的污染,底板211盖设在安装槽2121的槽口上,使得产品在组装后下端部呈现密封设置,可以防止灰尘等脏东西从安装槽2121的槽口进入到罩体212内,还可以使得产品在出售的时候更加美观,可以满足更多客户的需求,而且在加工的时候出现瑕疵的时候只是针对该部件,而不是整个壳体2需要更换,可以进一步降低加工成本,装配的时候只需要对应的插脚插设在对应的插槽内即可,装配也比较方便。

27.插槽a2111贯穿底板211设置,所述插脚a2122由插槽a2111延伸至外界,插脚a2122延伸至外界的部分经铆压或折弯实现底板211与罩体212的固定,可以进一步的防止罩体212和底板211分离,使得在使用的时候更加稳定,结构简单,操作比较方便。

28.插槽b2112贯穿底板211设置,所述插脚b2131由插槽b2112延伸至外界,插脚b2131延伸至外界的部分经铆压或者折弯实现挡片213与底板211的固定,可以进一步的防止挡片213和底板211分离,使得在使用的时候更加稳定,结构简单,操作比较方便。

29.所述底板211下表面上设有由延伸块围成的支撑脚2113,可以使得产品在使用的时候更加稳定。

30.本实用新型还提供了一种飞机插销壳体的制造方法,本实用新型实施案例中,至少包括以下成型工艺:

31.底板成型工艺;通过将原板材冲压成型底板211、并在底板211上冲孔形成插槽a2111和插槽b2112,再通过冲压使底板211的下表面形成支撑脚2113,底板211上还可以开设两个固定孔9,用于螺栓或者销钉固定;

32.罩体成型工艺;通过将原板材冲压成型罩体212、并形成安装槽2121,再对罩体212进行冲孔形成锁孔8、长槽孔a7和轴体安装孔a5,再对安装槽2121的槽口处进行切边形成插脚a2122;

33.挡片成型工艺;通过将原板材冲压使原板材弯曲成型挡片213,挡片213成型后呈u字型,在挡片213的下表面进行切边形成插脚b2131,并在挡板213上进行冲孔形成通孔2132和轴体安装孔b2133,通孔2132可以用于给锁舌1进行穿设;

34.组装成型工艺;通过将插脚b2131插设在插槽b2112内实现挡片213和底板211的连接,通过将插脚a2122插设在插槽a2111内,实现罩体212与底板211的连接,从而成型壳体2,形成后轴体安装孔a5和轴体安装孔b2133同轴设置,可以便于轴体6进行穿设。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1