一种双扭簧夹具的制作方法

1.一种双扭簧夹具,用于将钢丝制作为两端是弹簧,中间段是弯折形非弹簧的双扭簧结构,属于扭簧特制件夹具设备制造技术领域。

背景技术:

2.双扭簧的结构如图1所示,在绕制双扭簧时,双扭簧的中间位置是不带螺旋状的,所以传统的绕制方式是先绕制一端的弹簧后,弯折中间部位的弯折部,然后再绕制另一端的弹簧,这样很难保证图1中两端弹簧的同心度,导致制作出来的双扭簧不合格,并且这种方式的制作过程繁琐,生产效率特别低,严重影响工作进度,因此,亟需设计一种克服上述的问题,并且成本低廉,易于推广的机构来进行双扭簧的绕制。

技术实现要素:

3.本实用新型的目的是针对现有技术的缺点,采用在转动杆上径向设置挂手,并配合挂手两侧滑动筒的方式,设计了一种可以同时绕制双扭簧两端扭簧,并且能够使绕制的扭簧节距的夹具,解决了现有的双扭簧生产方式效率低,不能保证双扭簧两端的弹簧的同心度问题。

4.为解决以上技术问题,本实用新型采用的技术方案如下:

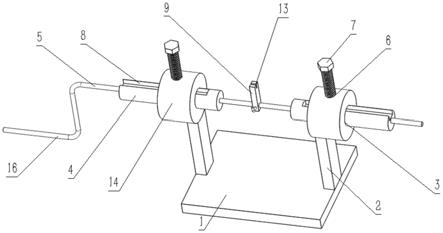

5.一种双扭簧夹具,包括底座,所述底座的上表面在左右两侧分别设有一个顶端设置水平通孔的支撑件,所述水平通孔内滑动连接有滑动筒,所述滑动筒的长度大于两个支撑件之间的距离的一半,转动杆贯穿插入两个支撑件上的滑动筒,所述转动杆上在两个所述滑动筒之间径向固定可拆卸固定挂手,所述支撑件上设置与所述水平通孔垂直且连通的螺纹孔,所述螺纹孔螺纹连接锁紧螺栓,所述滑动筒的外圆周面上轴向设有与所述锁紧螺栓配合滑槽,所述滑槽靠近挂手的一端终止于滑动筒的两端之间,另一端延伸到滑动筒外,所述转动杆的一端设置有摇柄。

6.在本实用新型中,在使用时,先用手拨动滑动筒,使滑动筒靠近挂手的端面到挂手之间的距离等于工艺要求中的双扭簧的一段螺旋的长度,同时保证锁紧螺栓通过螺纹孔旋进滑动筒上的滑槽中且与滑槽靠近挂手的端部接触,然后将制作双扭簧的钢丝的中段挂在挂手上,摇动摇柄,使转动杆进行转动,使得制作双扭簧的钢丝在转动杆的转动下缠绕在转动杆上,在绕制过程中,形成的双扭簧会向转动杆的两端延伸,从而推动滑动筒往转动杆的两端滑动使得在绕制双扭簧的过程中,滑动筒上滑槽的终止端接触到锁紧螺栓时,滑动筒便不再继续滑动,表明双扭簧制作完成,然后旋出锁紧螺栓,并将挂手从转动杆上卸下来,然后将转动杆从朝向摇柄的方向从支撑件上拔出,便把制作完成的双扭簧从本实用新型的夹具上卸下来,卸下来之后通过普通的钳子之类的工具修正双扭簧中间段的形状即可(由图1可知,中间段根据生活经验都可以修正),本实用新型采用在转动杆上径向设置挂手,并配合挂手两侧的滑动筒的方式,设计了一种可以同时同心绕制双扭簧两端的扭簧,并且能够通过机械结构的方式自动提醒工人双扭簧绕制完成的专用夹具,解决了现有的扭簧生产

方式效率低,不能保证双扭簧两端的弹簧同心度的问题。

7.作为一种优选的方式,所述螺纹孔垂直于所述底座的上表面。

8.作为一种优选的方式,所述挂手是长条块,所述长条块上通过安装孔套设于所述转动杆上,所述转动杆在两个滑动筒之间径向设有插入孔,卡合钉从长条块经过长条块外插入所述转动杆的插入孔内,所述长条块上在远离安装孔的端部设置挂槽。

9.作为一种优选的方式,所述支撑件的顶端水平设置柱体,所述水平通孔和所述螺纹孔均设于所述柱体上。

10.作为一种优选的方式,所述柱体的圆周面焊接在所述支撑件的顶端。

11.与现有技术相比,本实用新型的有益效果是:

12.(1)本实用新型采用在转动杆上径向设置挂手,并配合挂手两侧滑动筒的方式,设计了一种可以同时绕制双扭簧两端扭簧,并且能够使绕制的扭簧节距的夹具,解决了现有的双扭簧生产方式效率低,不能保证双扭簧两端的弹簧的同心度问题。

13.(2)本实用新型通过将螺纹孔设置为垂直于所述底座的上表面,方便进行调节锁紧螺栓。

14.(3)本实用新型的挂手是长条块,所述长条块上通过安装孔套设于所述转动杆上,所述转动杆在两个滑动筒之间径向设有插入孔,卡合钉从长条块经过长条块外插入所述转动杆的插入孔内,所述长条块上在远离安装孔的端部设置挂槽,使得方便拆卸长条块,在绕制双扭簧的过程结束后,拆卸时,先旋出锁紧螺栓,然后直接拔出卡合钉,然后将转动杆从朝向摇柄的方向从支撑件上拔出即可,便可卸载绕制完成的双扭簧,十分方便简洁,干净利落。

15.(4)本实用新型通过在支撑件的顶端水平设置柱体,所述水平通孔和所述螺纹孔均设于所述柱体上,使得滑动筒在支撑件的顶端有足够的滑动路程,避免滑动筒在滑动过程中发生径向跳动。

16.(5)本实用新型通过直接将柱体的圆周面焊接在所述支撑件的顶端,使得整个装置更加美观,同时,降低制造本实用新型的工艺要求。

附图说明

17.图1为双扭簧的结构示意图;

18.图2为本实用新型的结构示意图示意图;

19.图3为转动杆与长条块的结构示意图;

20.图4为转动杆与长条块的结构示意图;

21.图5为本实用新型绕制扭簧的工作状态图。

22.其中,1、底座;2、支撑件;3、水平通孔;4、滑动筒;5、转动杆;6、螺纹孔;7、锁紧螺栓;8、滑槽;9、长条块;10、安装孔;11、插入孔;12、卡合钉;13、挂槽;14、柱体;15、双扭簧;16、摇柄。

具体实施方式

23.实施例1:

24.参见图1

‑

5,一种双扭簧夹具,包括底座1,所述底座1的上表面在左右两侧分别设

有一个顶端设置水平通孔3的支撑件2,所述水平通孔3内滑动连接有滑动筒4,所述滑动筒4的长度大于两个支撑件2之间的距离的一半,转动杆5贯穿插入两个支撑件2上的滑动筒4,所述转动杆5上在两个所述滑动筒4之间径向固定设置挂手,所述支撑件2上设置与所述水平通孔3垂直且连通的螺纹孔6,所述螺纹孔6螺纹连接锁紧螺栓7,所述滑动筒4的外圆周面上轴向设有与所述锁紧螺栓7配合滑槽8,所述滑槽8靠近挂手的一端终止于滑动筒4的两端之间,另一端延伸到滑动筒4外,所述转动杆5的一端设置有摇柄16。

25.在本实施例中,在使用时,先用手拨动滑动筒4,使滑动筒4靠近挂手的端面到挂手之间的距离等于工艺要求中的双扭簧15的一段螺旋的长度,同时保证锁紧螺栓7旋进滑动筒4上的滑槽8中且与滑槽8靠近挂手的端部接触,然后将制作双扭簧的钢丝的中段挂在挂手上,摇动摇柄16,使转动杆5进行转动,使得制作双扭簧的钢丝在转动杆5的转动下缠绕在转动杆5上,在绕制过程中,形成的双扭簧15会向转动杆5的两端延伸,从而推动滑动筒4往转动杆5的两端滑动,使得在绕制双扭簧的过程中滑动筒4上滑槽8的终止端接触到锁紧螺栓7时,滑动筒4便不再继续滑动,表明双扭簧15制作完成,然后将锁紧螺栓7从滑槽8中旋出,并将挂手从转动杆5上卸下来,然后将转动杆5从朝向摇柄16的方向从支撑件2上拔出,便把制作完成的双扭簧15从本实用新型的夹具上卸下来,卸下来之后通过普通的钳子之类的工具修正双扭簧中间段的形状即可(由图1可知,中间段根据生活经验都可以修正),本实用新型采用在转动杆5上径向设置挂手,并配合挂手两侧的滑动筒4的方式,设计了一种可以同时绕制双扭簧两端扭簧,并且能够使绕制的扭簧节距的夹具,解决了现有的双扭簧生产方式效率低,不能保证双扭簧两端的弹簧的同心度问题。

26.实施例2:

27.参见图1

‑

5,一种双扭簧夹具,包括底座1,所述底座1的上表面在左右两侧分别设有一个顶端设置水平通孔3的支撑件2,所述水平通孔3内滑动连接有滑动筒4,所述滑动筒4的长度大于两个支撑件2之间的距离的一半,转动杆5贯穿插入两个支撑件2上的滑动筒4,所述转动杆5上在两个所述滑动筒4之间径向固定设置挂手,所述支撑件2上设置与所述水平通孔3垂直且连通的螺纹孔6,所述螺纹孔6螺纹连接锁紧螺栓7,所述滑动筒4的外圆周面上轴向设有与所述锁紧螺栓7配合滑槽8,所述滑槽8靠近挂手的一端终止于滑动筒4的两端之间,另一端延伸到滑动筒4外,所述转动杆5的一端设置有摇柄16。

28.优选地,螺纹孔6设置为垂直于所述底座1的上表面,方便进行调节锁紧螺栓7。

29.优选地,所述挂手设置为长条块9,所述长条块9上通过安装孔10套设于所述转动杆5上,所述转动杆5在两个滑动筒4之间径向设有插入孔11,卡合钉12从长条块9经过长条块外插入所述转动杆5的插入孔11内,所述长条块9上在远离安装孔10的端部设置挂槽13,使得方便拆卸长条块9,在绕制双扭簧15的过程结束后,拆卸时,先旋出锁紧螺栓7,然后直接拔出卡合钉12,然后将转动杆5从朝向摇柄16的方向从支撑件2上拔出即可,便可卸载绕制完成的双扭簧15,十分方便简洁,干净利落。

30.优选地,在支撑件2的顶端水平设置柱体14,所述水平通孔3和所述螺纹孔6均设于所述柱体14上,使得滑动筒4在支撑件2的顶端有足够的滑动路程,避免滑动筒4在滑动过程中发生径向跳动。

31.优选地,直接将柱体14的圆周面焊接在所述支撑件2的顶端,使得整个装置更加美观,同时,降低制造本实用新型的工艺要求。

32.本实施例的其他部分与实施例1相同,这里就不再赘述。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1