一种自动定位夹具的制作方法

1.本实用新型涉及定位夹具的技术领域,特别涉及一种自动定位夹具。

背景技术:

2.锂电池现己广泛地应用于手机、笔记本、数码相机等3c和电动工具、电动车等领域。随着锂电池行业高速发展,对于锂电池封装技术要求越来越高,铝塑膜的封装精度和难度也越来越高。锂电池封装普遍采用的铝塑复合膜的软包装,在锂电池热压封装完成后需要先对热压完的锂电池进行精确定位后再搬运至后段工站进行hi

‑

pot测试及封装用铝塑膜残边裁切等动作。

3.传统的定位机构由于定位块单独运动易导致动作不同步,定位精度不高,影响后段工站合格率。为此,需要提供一种保证定位精度的同步定位夹具,以解决上述的问题。

技术实现要素:

4.本实用新型所要解决的技术问题是克服现有技术的不足,提供了一种结构简单、制造成本低且定位精度高的自动定位夹具。

5.本实用新型所采用的技术方案是:本实用新型包括安装架,所述安装架的安装板上开设有让位口,所述安装板的上端面设置有至少两个用于定位产品的定位组件,两个所述定位组件滑动设置在所述让位口的两侧并相对运动,每个所述定位组件均设置有复位结构,所述安装架上设置有顶升驱动组件,所述顶升驱动组件的输出端与所述让位口相适配,所述顶升驱动组件用于驱动所述定位组件进行开合动作。

6.进一步,所述定位组件包括设置在所述安装板上的滑轨,所述滑轨上滑动设置有滑块,所述滑块上设置有定位推块,所述定位推块靠近所述定位口的一端设置有滚动轴承,所述滚动轴承位于所述让位口的上方并与所述顶升驱动组件相配合。

7.进一步,所述复位结构包括限位杆、复位杆和复位弹簧,所述限位杆设置在所述定位推块的一侧,所述复位杆位于所述让位口旁,所述复位弹簧的两端分别连接在所述限位杆和所述复位杆上。

8.进一步,所述顶升驱动组件包括气缸板,所述气缸板通过固定支柱设置在所述安装板的下端,所述气缸板的下端面设置有顶升气缸,所述顶升气缸的输出端穿过所述气缸板并设置有锥形头,所述锥形头位于所述让位口的下方并与所述滚动轴承相配合。

9.进一步,所述定位组件的数量为三组。

10.进一步,所述定位推块靠近所述让位口的一端设置有竖块,所述竖块上设置有推条。

11.进一步,所述安装板的下端面设置有导轴滑套,所述导轴滑套位于所述让位口的正下方,所述导轴滑套内滑动设置有导向轴,所述导向轴的两端分别与所述锥形头和所述顶升气缸的输出端相连接。

12.进一步,所述安装架由安装底板、安装支柱和所述安装板组成,所述安装底板上开

设有若干个腰型孔。

13.本实用新型的有益效果是:本实用新型通过通过在安装架的安装板上开设让位口,在让位口的两侧滑动设置定位组件,定位组件通过复位结构实现复位运动,再通过顶升驱动组件驱动定位组件进行开合实现对锂电池的定位,工作时,顶升驱动组件的输出端向上驱动将两个定位组件顶开,然后将锂电池放置在撑开的两个定位组件上,顶升驱动组件复位,两个定位组合回退将锂电池夹紧,由此实现固定定位,并且定位组件同步动作,可获得较高的定位精度。由上述可见,本实用新型整体结构简单、紧凑,制造成本低,并且具有较高的定位精度。

附图说明

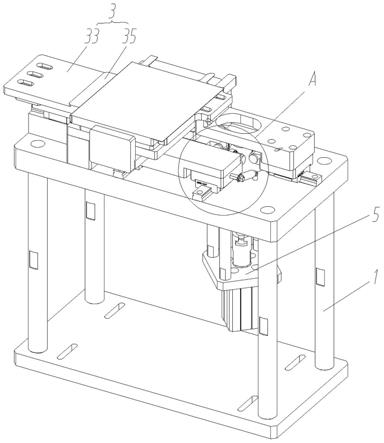

14.图1是本实用新型定位有锂电池时的立体结构示意图;

15.图2是本实用新型的立体结构示意图;

16.图3是所述顶升驱动组件的立体结构示意图;

17.图4是图1中a部分的放大图;

18.图5是图2中b部分的放大图。

具体实施方式

19.如图1至图5所示,在本实施例中,本实用新型包括安装架1,所述安装架1的安装板101上开设有让位口2,所述安装板101的上端面设置有至少两个用于定位产品的定位组件3,两个所述定位组件3滑动设置在所述让位口2的两侧并相对运动,每个所述定位组件3均设置有复位结构4,所述安装架1上设置有顶升驱动组件5,所述顶升驱动组件5的输出端与所述让位口2相适配,所述顶升驱动组件5用于驱动所述定位组件3进行开合动作。所述安装架1为安装基础件,所述安装架1包括有安装板101,所述让位口2设置在所述安装板101上,所述让位口2用于所述顶升驱动组件5进行顶升动作让位,两个所述定位组件3用于对锂电池进行定位,所述定位组件3滑动设置在所述安装板101上并通过所述复位结构4实现复位,所述顶升驱动组件5用于驱动所述定位组件3进行开合动作从而对锂电池进行夹紧或松开。工作时,所述顶升驱动组件5的输出端向上驱动将两个所述定位组件3顶开,然后将锂电池放置在撑开的两个所述定位组件3上,所述顶升驱动组件5复位,然后两个所述定位组合3回退将锂电池夹紧,由此实现固定定位,并且所述定位组件3同步动作,可获得较高的定位精度。由上述可见,本实用新型整体结构简单、紧凑,制造成本低,并且具有较高的定位精度。

20.在本实施例中,所述定位组件3包括设置在所述安装板101上的滑轨31,所述滑轨31上滑动设置有滑块32,所述滑块32上设置有定位推块33,所述定位推块33靠近所述定位口2的一端设置有滚动轴承34,所述滚动轴承34位于所述让位口2的上方并与所述顶升驱动组件5相配合。所述定位推块33用于对锂电池进行夹紧定位,所述定位推块33通过所述滑轨31和所述滑块32的配合获得滑动效果,并且所述定位推块33与所述复位结构4配合实现复位,所述滚动轴承34设置在所述定位推块33的侧边用于与所述顶升驱动组件5的驱动件配合,当所述顶升驱动组件5驱动上升时,所述滚动轴承34受力转动并且使得所述滑块32向远离所述让位口2的方向滑动,从而松开,令锂电池可以放置,当所述顶升驱动组件5回位时,所述滑块32在所述复位结构4的作用下复位,从而使得所述定位推块33将锂电池夹紧固定,

实现定位。

21.在本实施例中,所述复位结构4包括限位杆41、复位杆42和复位弹簧43,所述限位杆41设置在所述定位推块33的一侧,所述复位杆42位于所述让位口2旁,所述复位弹簧43的两端分别连接在所述限位杆41和所述复位杆42上。当所述顶升驱动组件5驱动,所述定位推块33向远离所述让位口2的方向移动时,所述复位弹簧43被拉长,当所述顶升驱动组件5复位时,所述定位推块33在所述复位弹簧43的作用下回归原位。

22.在本实施例中,所述顶升驱动组件5包括气缸板51,所述气缸板51通过固定支柱52设置在所述安装板101的下端,所述气缸板51的下端面设置有顶升气缸53,所述顶升气缸53的输出端穿过所述气缸板51并设置有锥形头54,所述锥形头54位于所述让位口2的下方并与所述滚动轴承34相配合。所述顶升气缸53竖直驱动,所述锥形头54的宽度小于所述让位口2的宽度从而可以顺利穿过,所述锥形头54与所述滚动轴承34配合将所述定位推块33推动,所述锥形头54采用锥形结构,与所述滚动轴承34配合能够保证所述定位推块33循序渐进地移动,从而稳定进行位于,保证运动精度。

23.在本实施例中,所述定位组件3的数量为三组。三组所述定位组件3包括y轴方向移动的一组和x轴方向相对移动的两组,从三个方向对锂电池进行固定夹紧,因此获得较高的定位精度。

24.在本实施例中,所述定位推块33靠近所述让位口2的一端设置有竖块35,所述竖块35上设置有推条。所述定位推块33的一端设置所述竖块35,所述推条设置在所述竖块35的上端,所述推条凸出设置,在对锂电池进行夹紧时,若锂电池通过电池载具放置,那么就由所述推条夹紧电池载具,由此保证电池的锂电池的定位。

25.在本实施例中,所述安装板101的下端面设置有导轴滑套55,所述导轴滑套55位于所述让位口2的正下方,所述导轴滑套55内滑动设置有导向轴56,所述导向轴56的两端分别与所述锥形头54和所述顶升气缸53的输出端相连接。所述导轴滑套55和所述导向轴56的配合能够保证所述顶升气缸53的运动精度,从而使得所述锥形头54能够保持精准的上下移动。

26.在本实施例中,所述安装架1由安装底板102、安装支柱103和所述安装板101组成,所述安装底板102上开设有若干个腰型孔104。所述安装底板102通过多个所述腰型孔104固定,能够根据实际情况调整安装位置,提高了适应能力。

27.虽然本实用新型的实施例是以实际方案来描述的,但是并不构成对本实用新型含义的限制,对于本领域的技术人员,根据本说明书对其实施方案的修改及与其他方案的组合都是显而易见的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1