一种后拉力锁的制作方法

1.本实用新型涉及锁具技术领域,尤其涉及一种后拉力锁。

背景技术:

2.现有的门上的锁具一般安装在门扇侧面,由于门扇侧面不能保证完全密封贴合,利用这一特性不法分子可以通过工具从门缝中将锁具的锁舌撬开,从而达到破坏锁具的目的。经过不断的研究试验,发现可以将锁具隐藏至门扇背面来解决这一问题。由于该锁具位于门扇后方,且开门时受到的是垂直于门扇面板四周的拉力,所以本技术将该拉力命名为“后拉力”,所对应的锁具命名为“后拉力锁”。为提高现有锁具的安全性,设计一种后拉力锁是有必要的。

技术实现要素:

3.为解决上述问题,本实用新型提供了一种后拉力锁,包括若干设置在门框上的固定锁具,以及设置在连杆上分别与每个固定锁具配合的移动锁具,所述连杆安装在门扇内并与联动装置连接,所述联动装置另一端与锁芯连接,所述锁芯通过联动装置带动连杆运动来实现移动锁具与固定锁具之间的分开与配合。

4.更进一步的,所述固定锁具为垂直安装在门框内壁面的锁栓,所述移动锁具为设置有变径孔的滑片。

5.更进一步的,所述固定锁具为垂直设置在门框内壁面上的变径锁孔,所述移动锁具为锁扣。

6.更进一步的,所述锁栓与锁扣都为钉状结构。

7.更进一步的,所述门扇上安装有弹簧片,所述弹簧片抵住滑片上的变径孔,防止滑片移动。

8.更进一步的,所述门框为直角状,所述门扇为平板状。

9.更进一步的,所述门框包括门框型材主体,以及门框型材主体上形成的门框凸起部和门框凹陷部,所述门扇包括门扇型材主体,以及门扇型材主体上形成与门框凹陷部形状配合的门扇凸起部和与门框凸起部形状配合的门扇凹陷部。

10.更进一步的,所述门框凸起部和门框凹陷部的横截面都为梯形。

11.更进一步的,所述门框型材主体与所述门扇型材主体都为中空结构。

12.更进一步的,所述联动装置包括第一拨片、第二拨片、旋转构件以及旋转销,所述第一拨片与锁芯连接,所述第一拨片与第二拨片铰接,所述第二拨片与旋转构件铰接,旋转构件通过旋转销安装在锁盒上,旋转所述旋转构件可控制连杆上下移动。

13.更进一步的,所述锁芯通过钥匙或智能识别技术开启。

14.与一般侧向安装的锁具不同,本实用新型安装在门的背侧,避免不法分子可以通过侧向门缝接触到锁具的内部结构,提高了锁具的安全性。并且移动锁具与固定锁具的配合方式使得固定锁具所受力的方向与门所受拉力的方向一致,提高了结构的受力稳定性,

增大了外力破坏的难度。门框型材主体与门扇型材主体以梯形凹凸的方式配合,可以起到防止撬锁工具从门缝插入时扩大门扇与门框之间缝隙的作用,从而防盗防撬,提高门结构的安全性。

附图说明

15.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图,其中:

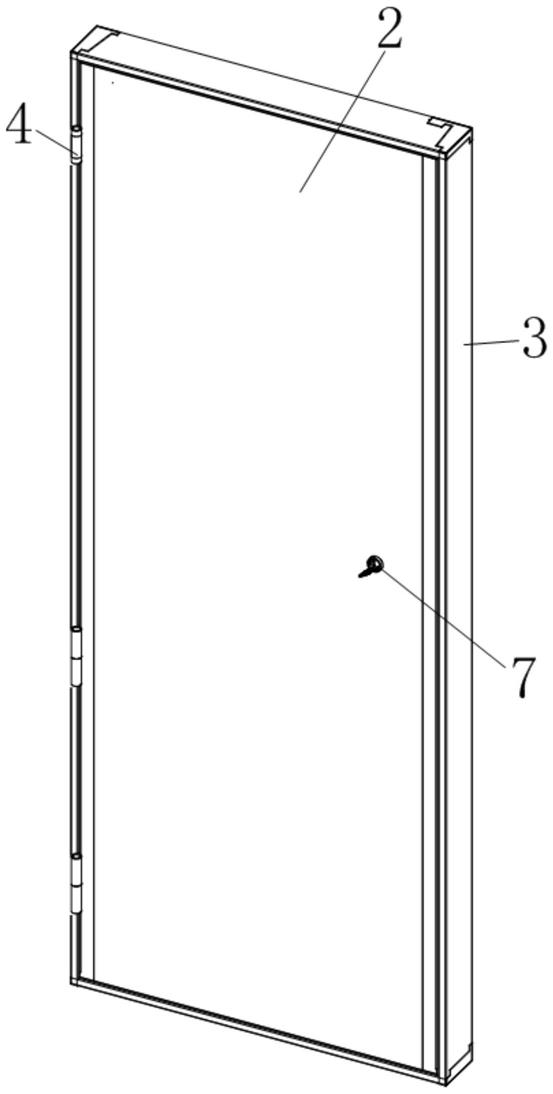

16.图1是本实用新型的安装示意图;

17.图2是安装本实用新型的一种门的结构示意图;

18.图3是安装本实用新型的另一种门的结构示意图;

19.图4是本实用新型实施例一的原理图;

20.图5是本实用新型实施例二的原理图;

21.图6是本实用新型实施例一的结构示意图;

22.图7是本实用新型实施例二的结构示意图;

23.图8是本实用新型实施例一的联动装置的安装示意图;

24.图9是本实用新型实施例二的联动装置的安装示意图;

25.图10是安装本实用新型的门的内部结构示意图;

26.图11是本实用新型的弹簧片的安装位置示意图。

具体实施方式

27.下面结合附图和实施例对本实用新型技术方案作进一步描述。需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。为叙述方便,下文中如出现“上”、“下”、“左”、“右”字样,仅表示与附图本身的上、下、左、右方向一致,并不对结构起限定作用。

28.实施例一

29.如图4、图6、图8以及图10所示,本实用新型提出了一种后拉力锁,包括若干设置在门框3上的固定锁具,以及设置在连杆8上分别与每个固定锁具配合的移动锁具,连杆8安装在门扇2内并与联动装置9连接,联动装置9另一端与锁芯7连接,锁芯7通过联动装置9带动连杆8运动来实现移动锁具与固定锁具之间的分开与配合。

30.本实施例中的固定锁具为垂直安装在门框3内壁面的锁栓62,移动锁具为设置有变径孔的滑片61。

31.锁栓62为钉状结构。

32.门扇2上安装有弹簧片10,弹簧片10抵住滑片61上的变径孔。以此来实现关门时滑片61自动锁住锁栓62。常规状态时,弹簧片10抵住滑片61上的变径孔,防止滑片移动,当关闭门扇2时,弹簧片10与锁栓62接触,锁栓62触发弹簧片10,滑片61在弹簧力的作用下移动,实现滑片61与锁栓62的自动锁合。

33.联动装置包括第一拨片91、第二拨片92、旋转构件94以及旋转销93,第一拨片91与

锁芯7连接,第一拨片91与第二拨片92铰接,第二拨片92与旋转构件94铰接,旋转构件94通过旋转销93安装在锁盒上,旋转旋转构件94可控制连杆8上下移动。

34.锁芯7通过钥匙或智能识别技术开启。锁芯7可以通过机械方式(如钥匙、拨盘式数字密码锁)开启,也可以通过增加智能识别装置通过该智能识别装置自动开启(如数字密码以及指纹识别、人脸识别、声音识别等生物密码解锁技术)以及两种技术之间结合的开启方式(如通过电机马达与识别技术结合实现门的自动开启与关闭)。

35.本实施例的工作原理为:当门扇2与门框3处于锁合状态时,滑片61上变径孔的较小孔径段将锁栓62的头部卡住。当需要开启门扇2时,通过控制锁芯7开启时可以带动第一拨片91旋转,第一拨片91通过第二拨片92控制旋转构件94旋转。由于旋转销93设置在第二拨片92中部,所以旋转构件94旋转带动连杆8向下移动,使得安装在连杆8的滑片61向下移动,从而使得滑片61上变径孔的较大孔径段向下移动,锁栓62的头部的直径小于变径孔的较大孔径段的最大孔径,所以锁栓62的头部可以很容易的与滑片61脱离。拉动门扇2即可实现门的开启。

36.实施例二

37.如图5、图7、图9以及图10所示,基于实施例一,本实施例的区别为:固定锁具为垂直设置在门框3内壁面上的变径锁孔64,移动锁具为锁扣63。锁孔64为变径孔。

38.锁扣63为钉状结构。

39.本实施例的工作原理为:当门扇2与门框3处于锁合状态时,锁孔64的较小孔径段将锁扣63的头部卡住。当需要开启门扇2时,通过控制锁芯7开启时可以带动第一拨片91旋转,第一拨片91通过第二拨片92控制旋转构件94旋转。由于旋转销93设置在第二拨片92中部,所以旋转构件94旋转带动连杆8向下移动,使得安装在连杆8的锁扣63向下移动,锁扣63的头部的直径小于锁孔64的较大孔径段的最大孔径,所以锁扣63的头部可以很容易的与锁孔64脱离。拉动门扇2即可实现门的开启。

40.如图3所示,门框3为直角状,所述门扇2为平板状。

41.如图1、图2所示,以上所有实施例中的门框3包括门框型材主体,以及门框型材主体上形成的门框凸起部32和门框凹陷部31,门扇2包括门扇型材主体,以及门扇型材主体上形成与门框凹陷部31形状配合的门扇凸起部21和与门框凸起部32形状配合的门扇凹陷部22。

42.门框凸起部32和门框凹陷部22的横截面都为梯形。梯形状的型材可以避免不法分子通过侧向门缝接触到锁具的内部结构,也能有效防止不法分子利用工具扩大门扇2与门框3之间的间隙。

43.门框型材主体与门扇型材主体都为中空结构。

44.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1