应急拉杆装置的制作方法

1.本发明涉及一种用于门的应急拉杆(panic bar)装置。

背景技术:

2.布置在门中的应急拉杆装置是已知的。ep2820209b1公开了一种用于门、窗等的具有呈拉杆形式的操作手柄的机构,其中门扉安装在固定框架上。该机构包括拉杆被支撑在其上的支承装置、具有锁定机构的锁以及用于连接锁的连接装置。支承装置包括被构造成用于将支承装置固定到门的支承板。该支承装置还包括具有u形截面的支承主体。该支承主体具有两个u形臂,u形臂从支承板突出。每个u形臂包括支承接收器,两个臂的支承接收器彼此对准。拉杆的支承轴布置在支承接收器中的每一个中。连接装置包括以抗旋转方式附接到拉杆的支承轴的驱动杆,并且在旋转时,驱动杆推动围绕作用于锁的轴旋转的元件的突起。

技术实现要素:

3.本发明的目的是提供一种如权利要求中限定的应急拉杆装置。

4.本发明的应急拉杆装置包括:第一支承组件和第二支承组件,所述第一支承组件和第二支承组件被构造成用于固定到门;第一臂,所述第一臂借助于第一操作轴在第一端处枢转地联接到第一支承组件;第二臂,所述第二臂借助于第二操作轴在第一端处枢转地联接到第二支承组件;以及拉杆,所述拉杆联接到第一臂的第二端和第二臂的第二端,使得当拉杆被推动时,拉杆、第一臂和第二臂相对于支承组件枢转。

5.支承组件包括旋转轴,所述旋转轴包括用于操作轴的壳体,旋转轴被构造成用于与操作轴和应急拉杆装置的相应的臂一起旋转。

6.第一臂和第二臂选自多对臂,所述多对臂被构造成用于在应急拉杆装置的待用状态下在应急拉杆装置中相对于门的前表面具有不同的倾角,在所述待用状态下拉杆未被推动,不同的倾角是通过改变操作轴相对于臂的角度定向而获得的。

7.相同的应急拉杆装置能够与不同对的臂一起使用的事实使得相同的应急拉杆装置能够与市场上存在的不同的锁一起使用成为可能,使得根据与应急拉杆装置一起使用的锁的特性以及需要施加在该对臂上以打开锁的力,该对臂能够被选择成使得它们相对于门的前表面具有合适的长度和倾角。

8.本发明的这些和其它优点和特征将通过附图和本发明的详细描述而变得明显。

附图说明

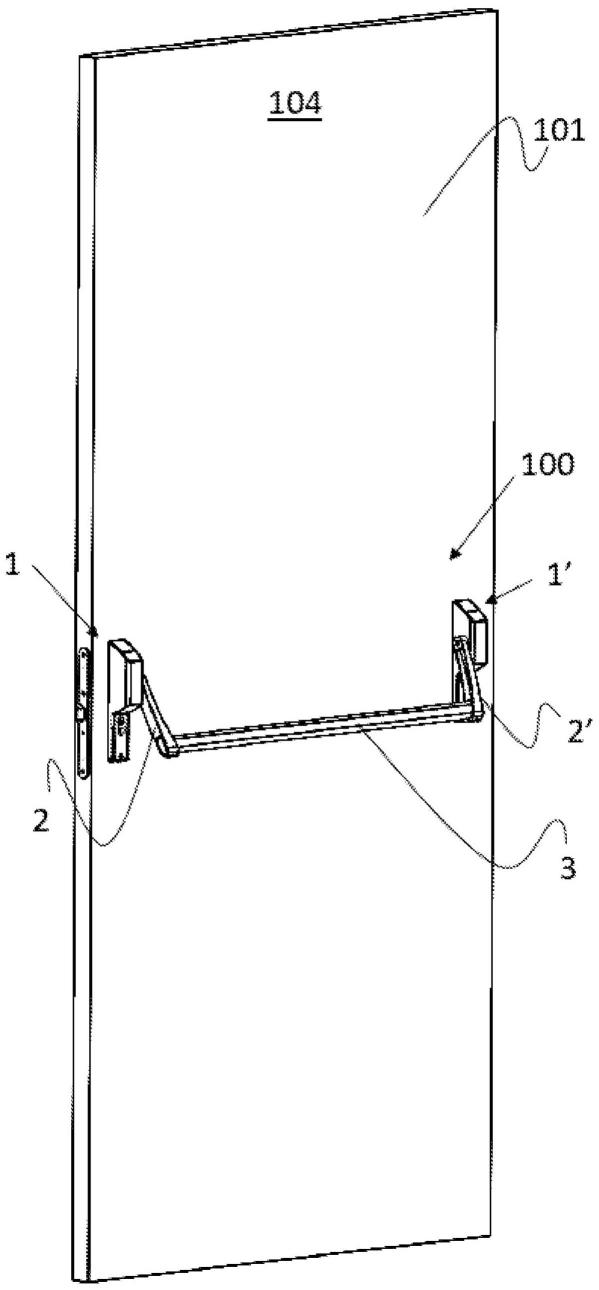

9.图1示出了根据本发明的应急拉杆装置的实施方式的立体图。

10.图2示出了第一臂的立体图,其中,图1的应急拉杆装置的操作轴联接到该第一臂。

11.图3示出了第一支承组件以及图1的应急拉杆装置的第一臂的分解图。

12.图4示出了图1的应急拉杆装置的旋转轴的立体图。

13.图5示出了第一支承组件的截面图,其中图1的应急拉杆装置的第一臂联接到该第一支承组件。

14.图6示出了图1的应急拉杆装置的第一支承组件的一部分的立体图。

15.图7a示出了图1的应急拉杆装置的侧视图,其中,第一对臂中的第一臂以倾角α定位,并且图7b示出了图1的应急拉杆装置的侧视图,其中,第二对臂中的第一臂以倾角β定位。

16.图8a和图8b示出了图1的应急拉杆装置的第一对臂中的第一臂和第二臂的侧视图,其中,操作轴以第一角度定向定位。

17.图9a和图9b示出了图1的应急拉杆装置的第二对臂中的第一臂和第二臂的侧视图,其中,操作轴以第二角度定向定位。

18.图10示出了图1的应急拉杆装置的第一臂和第一支承组件的侧视图。

19.图11示出了图1的应急拉杆装置的第一支承组件的一部分的立体图。

20.图12示出了图1的应急拉杆装置的锁致动元件的立体图。

21.图13示出了图1的应急拉杆装置的第一支承组件的一部分的平面图,其中,锁致动元件处于第一待用位置。

22.图14示出了图1的应急拉杆装置的第一支承组件的一部分的立体图。

23.图15示出了图1的应急拉杆装置的第一臂和第一支承组件的立体图。

具体实施方式

24.图1至图15示出了本发明的应急拉杆装置100的一个实施方式。

25.本发明的应急拉杆装置100包括:第一支承组件1和第二支承组件1’,该第一支承组件和第二支承组件被构造成用于固定到门101;第一臂2,该第一臂借助于第一操作轴81在第一端处枢转地联接到第一支承组件1;第二臂2’,该第二臂借助于第二操作轴81在第一端处枢转地联接到第二支承组件1’;以及拉杆3,该拉杆联接到第一臂2的第二端和第二臂2’的第二端,使得当拉杆3被推动时,拉杆3、第一臂2和第二臂2’相对于支承组件1、1’枢转。

26.支承组件1、1’包括旋转轴21,该旋转轴包括用于操作轴81的壳体22,旋转轴21被构造成用于与操作轴81和应急拉杆装置100的相应的臂2、2’一起旋转。

27.第一臂2和第二臂2’选自多对臂2、2’,该多对臂被构造成用于在应急拉杆装置100的待用状态下在应急拉杆装置100中相对于门101的前表面104具有不同的倾角,在该待用状态下拉杆3未被推动,不同的倾角是通过改变操作轴81相对于臂2、2’的角度定向而获得的。

28.图8a和图8b示出了应急拉杆装置100的该实施方式的第一对臂2、2’中的臂2和臂2’,其中,操作轴81以第一角度定向联接到臂2和臂2’。在待用状态下,在将臂2联接到支承组件1之后,臂2相对于门101的前表面104具有等于角度α的倾角,如图7a所示。以相同的方式,在将臂2’联接到支承组件1’之后,在待用状态下,臂2’相对于门101的前表面104具有也等于角度α的倾角,即,一旦第一对臂中的臂2、2’联接到相应的支承组件1、1’,它们两者相对于门101的前表面以相同的倾角角度α定位。

29.图9a和图9b示出了应急拉杆装置100的该实施方式的第二对臂中2、2’的臂2和臂2’,其中,操作轴81以第二角度定向联接到臂2和臂2’。在将臂2联接到支承组件1之后,在待

用状态下,臂2相对于门101的前表面104具有等于角度β的倾角,如图7b所示。以相同的方式,在将臂2’联接到支承组件1’之后,在待用状态下,臂2’相对于门101的前表面104具有也等于角度β的倾角。因此,在将操作轴81相对于第一对臂2、2’中的臂2、2’的角度定向改变至第二对臂2、2’之后,实现了以与第一对臂2、2’相对于门101的前表面104定位的倾角不同的倾角定位第二对臂2、2’。以相同的方式,该实施方式的应急拉杆装置100能够与其它对臂2、2’一起使用,其中,当操作轴81的角度定向相对于臂2、2’变化时,将获得不同的倾角。

30.在安装应急拉杆装置100时,每对臂2、2’中的臂2从旋转轴21的一端联接到支承组件1,并且所述一对臂2、2’中的臂2’从旋转轴21的另一端联接到支承组件1’。这就是为什么操作轴81相对于臂2的角度定向和操作轴81相对于臂2’的角度定向必须使得臂2和臂2’相对于一对称平面对称,当在侧视图中观察两个臂2、2’时,该对称平面位于两个臂2、2’之间并且处于距所述两个臂相同的距离处,如图8a和图8b所示,或者如图9a和图9b所示。

31.相同的应急拉杆装置100能够与不同对的臂2、2’一起使用的事实使得相同的应急拉杆装置100能够与市场上存在的不同的锁一起使用成为可能,使得根据与应急拉杆装置100一起使用的锁的特性以及需要施加在该对臂2、2’上以打开锁的力,该对臂2、2’能够被选择成使得它们相对于门101的前表面104具有合适的长度和倾角。

32.在该实施方式的应急拉杆装置100中,第一支承组件1将作用于安装在门101的第一侧或第二侧上的锁,而第二支承组件1’将不作用于任何锁。因此,在该实施方式的应急拉杆装置100中,作用于锁的第一支承组件1包括支承元件11,该支承元件包括被构造成用于固定到门101的前表面104的基板12、在第一侧板13的一侧附接到基板12的第一侧板13、以及在面向第一侧板13的相对的一侧附接到基板12的第二侧板13’,如图11所示。每个侧板13、13’包括孔14、14’,两个孔14、14’面向彼此,并且旋转轴21容纳在侧板13、13’的孔14、14’中。第一支承组件1包括至少一个推动元件41,所述至少一个推动元件联接到旋转轴21并被构造成用于与旋转轴21一起旋转,推动元件41包括突起42,如图10所示。第一支承组件1包括锁致动元件31,该锁致动元件联接到基板12并被构造成用于围绕垂直于基板12的轴线旋转并作用于锁,致动元件31包括突起32,所述突起32被构造成用于被推动元件41的突起42推动,从而引起所述致动元件的旋转。推动元件41被构造成用于与待用位置止动件121和行程终点止动件122协作地界定应急拉杆装置3的角度行程。不作用于锁的第二支承组件1’与作用于锁的第一支承组件1相同,而该第二支承组件没有锁致动元件31。

33.图12示出了应急拉杆装置100的该实施方式的锁致动元件31。锁致动元件包括突起32,在本实施方式中,该突起相对于锁致动元件31在其上旋转的轴径向且向外延伸。

34.旋转轴21被构造成用于与应急拉杆装置100的臂2、2’一起旋转,使得当拉杆3被推动时,臂2、2’相对于支承组件1、1’枢转,从而使与所述臂2、2’联接的旋转轴21旋转。旋转轴21联接到推动元件41。因此,在推动拉杆3时,推动元件41与旋转轴21一起旋转,引起锁致动元件31旋转。在该实施方式中,锁致动元件31具有方形孔,在该方形孔中联接有与锁致动元件31一起旋转的轴。所述轴联接到布置在门101中的锁,使得在锁致动元件31旋转时,该轴将作用于锁,使得该锁将允许门打开。

35.如图3所示,在锁致动元件31和与所述锁致动元件31联接的基板12之间设置有套筒33,使得借助于使用套筒33,防止了锁致动元件31与基板12之间的直接接触。

36.如图6所示,基板12包括在所述基板12的一侧的至少一个侧突起18,侧突起18包括

待用位置止动件121和行程终点止动件122。如图10所示,推动元件41包括待用突起411,在应急拉杆装置100的待用状态下,该待用突起与待用位置止动件121协作。推动元件41包括行程终点突起441,当使用者推动拉杆3并到达该拉杆的角度行程的终点时,该行程终点突起与行程终点止动件122协作。

37.在该实施方式的应急拉杆装置100中,支承组件1、1’包括至少一个附加可拆卸行程终点止动件123,该附加可拆卸行程终点止动件界定比行程终点止动件122小的行程,行程终点止动件122是固定止动件。这允许应急拉杆装置100的拉杆3具有两个不同的角度行程,这使得应急拉杆装置能够与市场上现有的、杆3将具有给定角度行程的锁以及其中拉杆3将具有不同的角度行程的锁一起使用。因此,当从应急拉杆装置100移除附加可拆卸行程终点止动件123时,拉杆3呈现一定的角度行程,并且当所述附加可拆卸行程终点止动件123位于应急拉杆装置100中时,拉杆3呈现较小的角度行程。

38.在该实施方式的应急拉杆装置100中,附加可拆卸行程终点止动件123是轴91,该轴被构造成用于容纳在布置在侧板13、13’中的面对的孔17、17’中。图11示出了该实施方式的轴91,该轴容纳在侧板13、13’的孔17、17’中。推动元件41包括附加行程终点突起431,当使用者推动拉杆3时,该附加行程终点突起与附加可拆卸行程终点止动件123协作,如图8所示。

39.在该实施方式的应急拉杆装置100中,附加可拆卸行程终点止动件123包括凹部92,并且支承组件1、1’包括位于两个侧板之间的弹性突出部73,该弹性突出部被构造成容纳在所述凹部92中并且固定所述附加可拆卸行程终点止动件123的轴向位置。

40.在该实施方式的应急拉杆装置100中,支承组件1、1’包括定位在基板12上并联接到侧板13、13’的引导元件71,引导元件71包括弹性突出部73。引导元件71优选地由塑料材料制成。在作用于锁的第一支承组件1的情况下,引导元件71定位在基板12和锁致动元件31上,锁致动元件31联接到引导元件71。

41.应急拉杆装置100的该实施方式的引导元件71包括多个凸缘72,并且侧板13、13’中的每一者包括至少两个孔16,使得当每个凸缘72被引入到其相应的孔16中时,引导元件71联接到侧板13、13’。该实施方式的引导元件71可以在图3中看到,其中,引导元件71包括四个凸缘72,在引导元件72的一侧有两个凸缘72,并且在另一侧有另外两个凸缘72。在图12中可以看到该实施方式的侧板13、13’,其中,第一侧板13包括两个孔16,并且第二侧板13’也包括两个孔16,使得引导元件72的一侧的两个凸缘被引入到第一侧板13的两个孔16中,并且引导元件71的另一侧的两个凸缘被引入到第二侧板13’的两个孔16中,引导元件71因此联接到侧板13、13’。

42.在该实施方式的应急拉杆装置中,操作轴81包括固定元件82和被构造成用于将固定元件82径向地推出操作轴81的推动装置83,并且旋转轴21包括在壳体22的周边上沿径向方向的孔23,固定元件82被构造成用于当操作轴81被引入到壳体22中时容纳在孔23中并且将操作轴81固定到旋转轴21。壳体22包括轮廓,并且当操作轴81未被引入到壳体22中时固定元件82至少部分地从操作轴81的轮廓突出。固定元件82被构造成使得当在将操作轴81引入到壳体22中之后该固定元件与壳体22的轮廓抵接时,该固定元件缩回并且容纳在操作轴81内部。为此,当该操作轴未被引入到壳体22中时固定元件82的从操作轴81突出的部分优选地具有弯曲的或平面的向上表面,该向上表面允许固定元件82在操作轴81引入到壳体22

中期间与壳体22的轮廓抵接之后缩回。在另一实施方式中,固定元件82的从操作轴81突出的部分可具有另一形状,该另一形状允许固定元件82在操作轴81引入到壳体22中期间与壳体22的轮廓抵接之后缩回。当在操作轴81引入到壳体22中期间固定元件82面向孔23时,推动装置83推动固定元件82,使得固定元件82再次至少部分地从操作轴81的轮廓突出,固定元件82的从操作轴81突出的所述部分容纳在孔23中,从而将操作轴81固定到旋转轴21。图2示出了应急拉杆装置100的第一臂2的实施方式,其中操作轴81固定到所述臂2。在另一实施方式中,操作轴81能够借助于螺钉、借助于粘合剂、借助于焊接或借助于使用现有技术中已知的其它固定装置固定到臂2。

43.图1所示的本发明的应急拉杆装置100便于其安装在门101上,因为臂不需要用螺丝连接到待固定的对应的支承组件1、1’,而是将臂插入直到固定元件82固定在旋转轴21的壳体22的孔23中就足够了。

44.在应急拉杆装置100的该实施方式中,旋转轴21的壳体和操作轴81具有被构造成使得操作轴81能够在单个位置被引入到壳体22中的横截面。考虑到仅存在一个可能的位置,在该位置操作轴81可被引入到壳体22中,由此,这防止负责将臂2、2’固定到支承组件1、1’的人不正确地固定臂2、2’。

45.在应急拉杆装置100的该实施方式中,旋转轴21的壳体22和操作轴81的横截面为正多边形,在所述多边形的顶点中的一个中具有斜面84,如图1和图4所示。

46.在应急拉杆装置100的该实施方式中,旋转轴21包括在壳体22的周边上沿径向方向的附加孔23’,该附加孔相对于在所述旋转轴21的中点处垂直于旋转轴21的纵向轴线的平面与孔23对称,使得当操作轴81从旋转轴21的第一端被引入到旋转轴21中时,固定元件82容纳在孔23中,并且当操作轴81从旋转轴21的第二端被引入到旋转轴21中时,固定元件82容纳在附加孔23’中。臂2、2’可以被引入到旋转轴21的第一端中,或者被引入到旋转轴21的第二端中,这使得能够将支承组件1、1’固定在门101的第一侧或第二侧上。此外,该实施方式的应急拉杆装置100防止负责将臂2、2’固定到支承组件1、1’的人试图不正确地固定臂2、2’,即,试图将臂2、2’固定在与该臂不对应的支承组件1、1’中。由于操作轴81的横截面是正多边形,在多边形的顶点中的一个顶点中具有斜面84,所以在将臂2固定到支承组件1’的情况下,即固定到不正确的支承组件的情况下,臂2以一眼就看起来不正确的倾角固定。图5示出了应急拉杆装置100的该实施方式的截面图,其中,臂2已经被引入到旋转轴21的第一端中,操作轴81的固定元件82容纳在孔23中。

47.如图5所示,在应急拉杆装置100的该实施方式中,固定元件82是销。

48.如图5所示,在应急拉杆装置100的该实施方式中,推动装置83为弹簧。

49.在应急拉杆装置100的该实施方式中,壳体22的周边上沿径向方向的孔23是通孔。在图5中可以观察到,在该实施方式中,孔23将旋转轴21的壳体22与所述旋转轴21的外表面连通。

50.在应急拉杆装置100的该实施方式中,如果在待用状态下,锁致动元件31的突起32布置在第一角度位置,则突起32被推动元件41的突起42推动,锁致动元件31在一个方向上旋转,并且如果突起32布置在第二角度位置,则该突起被附加推动元件41’的突起42’推动,锁致动元件31在相反方向上旋转。

51.在待用状态下,应急拉杆装置100的该实施方式的锁致动元件31包括第一待用位

置和第二待用位置,在该第一待用位置,锁致动元件31的突起32布置在第一角度位置,在第二待用位置,锁致动元件31的突起32布置在第二角度位置。当锁致动元件31布置在第一待用位置并且拉杆3被推动时,推动元件41推动锁致动元件31的突起32,使锁致动元件31在一个方向上旋转,并且当锁致动元件31布置在第二待用位置并且拉杆3被推动时,附加推动元件41’推动锁致动元件31的突起32,使锁致动元件31在相反方向上旋转。

52.在应急拉杆装置100的该实施方式中,突起32包括第一接触表面321和第二接触表面322,使得当锁致动元件31处于第一待用位置并且拉杆3被推动时,推动元件41推动突起32,使该突起与第一接触表面321接触。以同样的方式,当锁致动元件31处于第二待用位置并且拉杆3被推动时,附加推动元件41’推动突起32,使该突起与第二接触表面322接触。锁致动元件31的第一待用位置和第二待用位置是锁致动元件31的在该处应急拉杆装置100的拉杆3未被推动的位置。

53.图13示出了应急拉杆装置100的该实施方式的第一支承组件1的一部分,其中,锁致动元件31处于第一待用位置。图10也示出了该实施方式,其中,锁致动元件31处于第一待用位置,使得当拉杆3被推动时,推动元件41推动锁致动元件31的突起32,使锁致动元件31在一个方向上旋转,为此目的,推动元件41将与第一接触表面321接触。

54.该实施方式的第一支承组件1被构造成用于可互换地布置在门101的第一侧或第二侧上,使得当锁布置在门101的第一侧上时,作用于锁的第一支承组件1的锁致动元件31将布置在图10中所示的第一待用位置,使得当拉杆3被推动时,推动元件41将推动锁致动元件的突起32,使该突起与接触表面321接触,从而使锁致动元件31在一个方向上、在顺时针方向上旋转,从而作用于锁,并且因此使门101打开。当锁布置在门101的第二侧上时,作用于锁的第一支承组件1的锁致动元件31将被布置在第二待用位置,使得当拉杆3被推动时,附加推动元件41’将推动锁致动元件31的突起32,使该突起与接触表面322接触,从而使锁致动元件31在相反方向上旋转、即在逆时针方向上旋转,从而作用于锁,并且因此使门101打开。

55.在应急拉杆装置100的该实施方式中,推动元件41和附加推动元件41’联接到旋转轴21,并被构造成用于直接推动锁致动元件31的突起32。旋转轴21在其每一端处包括四个突起,并且推动元件41和附加推动元件41’均包括所述突起联接在其中的孔,并且在被铆接之后,允许旋转轴21在一端处固定到推动元件41,并在另一端处固定到附加推动元件41’。

56.在该实施方式中,突起42包括接触表面421,使得当锁致动元件31处于第一待用位置并且拉杆3被推动时,作用于锁的第一支承组件1的推动元件41的突起42直接推动锁致动元件31的突起32,为此目的,推动元件41的突起42的接触表面421推动锁致动元件31的第一接触表面321。以相同的方式,突起42’包括接触表面421’,使得当锁致动元件31处于第二待用位置并且拉杆3被推动时,作用于锁的第一支承组件1的附加推动元件41’的突起42’直接推动锁致动元件31的突起32,为此目的,附加推动元件41’的突起42’的接触表面421’推动锁致动元件31的第二接触表面322。

57.应急拉杆装置100的该实施方式的支承组件1、1’被构造成用于以相同的定向定位,而不管该支承组件是布置在门101的第一侧上还是第二侧上。因此,考虑到支承组件1、1’不需要根据其要被固定在其中的门101的一侧而旋转或改变其位置,负责将支承组件1、1’固定到门101的人不必考虑支承组件1、1’是要被固定在门101的第一侧上还是第二侧上。

58.如图13所示,在该实施方式的第一支承组件1中,锁致动元件31居中地布置在两个侧板13、13’之间,当所述锁致动元件31布置在第一待用位置时,所述锁致动元件31的突起32布置成靠近第一侧板13,当所述锁致动元件31布置在第二待用位置时,所述突起32布置成靠近第二侧板13’,推动元件41布置成靠近第一侧板13,而附加推动元件41’布置成靠近第二侧板13’。因此,当负责将第一支承组件1固定到门101的人将第一支承组件1固定在门101的第一侧上时,所述人必须考虑到锁致动元件31的突起32将被布置成靠近第一侧板13,并且当该人将第一支承组件1固定在门101的第二侧上时,所述人必须考虑到锁致动元件31的突起32将被布置成靠近第二侧板13’。

59.如图13所示,应急拉杆装置100的该实施方式的推动元件41和附加推动元件41’布置在两个侧板13、13’之间的划界区域的外部。

60.在应急拉杆装置100的该实施方式的支承组件1、1’中,第一侧板13和第二侧板13’相对于与第一侧板13和第二侧板13’平行的对称平面对称地布置,所述对称平面位于距两个侧板13、13’相同的距离处。此外,锁致动元件31在其上旋转的轴线包含在所述对称平面中,该轴线垂直于基板12。

61.应急拉杆装置100的该实施方式的支承组件1、1’包括校准元件51,该校准元件被构造成用于联接到两个侧板13、13’,使得两个侧板13、13’保持彼此平行并垂直于基板12。由于校准元件51被构造成用于保持第一侧板13和第二侧板13’彼此平行,因此当拉杆3被推动时,该校准元件防止发生摩擦以及因此防止在推动元件41和第一侧板13之间以及在附加推动元件41’和第二侧板13’之间发生摩擦,并且因此,推动元件41和附加推动元件41’旋转。

62.为了能够联接到侧板13、13’,该实施方式的校准元件51在其每一端处包括u形突起52,每个突起52包括两个杆54,这两个杆面向彼此并且借助于附加杆56彼此附接,并且在两个杆之间具有间隙53。每个侧板13、13’包括通孔15、15’,使得校准元件51被引入穿过两个通孔15、15’并且滑入直到侧板13、13’与附加杆56抵接,使得侧板13、13’中的每一个容纳在每个u形突起52的两个杆54之间的间隙53中,校准元件51因此联接到两个侧板13、13’。图3示出校准元件51,并且图6示出了联接到两个侧板13、13’的校准元件51。

63.应急拉杆装置100的该实施方式的支承组件包括相对于旋转轴21同轴且在外部的套筒24,以及围绕套筒24布置的弹簧61。弹簧61被构造成用于使应急拉杆装置100返回到待用状态。校准元件51包括突起55,在该突起上弹簧61被保持就位,弹簧61保持张紧,使得校准元件51通过弹簧61的作用固定到侧板13、13’。在图6中可以观察到,弹簧61的一端固定到推动元件41,弹簧61的另一端固定到附加推动元件41’,使得当推动元件41和附加推动元件41’由于应急装置100的拉杆3已经被推动而旋转时,弹簧61受到扭转力,使得当所述扭转力由于拉杆3不再被推动而消失时,弹簧61使应急拉杆装置100返回到待用状态。弹簧61固定到校准元件51的突起55,从而将校准元件51推向侧板13、13’,使得每个u形突起52的附加杆56与侧板13、13’抵接。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1