一种带塑料导管的瓶盖装配设备

1.本发明涉及测试探自动化设备技术领域,尤其是一种带塑料导管的瓶盖装配设备。

背景技术:

2.目前,要加工一款产品,带有塑料导管的瓶盖,其具有两个零部件,一个是塑料导管,另一个是橡胶盖;日常加工,都是采用人工将塑料导管插接入橡胶盖中,然后通过人工检测进行检验,这样的加工方式,占用大量的人力,工作效率低而且成品率也不高,因此必须改善此种加工方式,因此,需要设计一款能够人机协作的自动化设备进行加工生产。

技术实现要素:

3.一、要解决的技术问题

4.本发明是针对现有技术所存在的上述缺陷,特提出一种带塑料导管的瓶盖装配设备,解决了日常加工,都是采用人工将塑料导管插接入橡胶盖中,然后通过人工检测进行检验,这样的加工方式,占用大量的人力,工作效率低而且成品率也不高的问题。

5.二、技术方案

6.本发明的一种带塑料导管的瓶盖装配设备,其包括机架、设置在机架上的装配平台;橡胶盖送料机构,其安装固定在装配平台上并且对橡胶盖装配机构进行输送橡胶盖;橡胶盖装配机构,其固定设置在龙门组件上并且将橡胶盖送料机构输送过来的橡胶盖逐个按照顺序放置到xy平移模组上的模具装配总成处;xy平移模组,其固定设置在装配平台并且安装定有模具装配总成;塑料导管分料组件,其固定设置在龙门组件上并且将塑料导管进行逐个输出并且在带有橡胶盖的模具装配总成上进行装配;龙门组件,其横向支撑在装配平台上并且其上部固定设置有一组对称的塑料导管分料组件和橡胶盖装配机构;其中,所述塑料导管分料组件包括塑料导管分料用底板、垂直设置在塑料导管分料用底板上的塑料导管分料用支撑板、斜向设置在塑料导管分料用支撑板上的塑料导管分料用固定板、横向设置在塑料导管分料用固定板上的线性导轨一、配合设置在线性导轨一活动端的塑料导管分料用滑动板、固定设置在塑料导管分料用滑动板上的塑料导管下料组件、设置在塑料导管下料组件一侧的可复位组件、用于推动塑料导管下料组件在线性导轨一上平移的主动凸轮推动组件、被主动凸轮推动组件进行推动的塑料导管旋转送料组件;所述塑料导管分料用滑动板上设置有与主动凸轮推动组件相推动配合的xt推轮一;所述主动凸轮推动组件通过xt推轮二推动所述塑料导管旋转送料组件进行旋转;塑料导管旋转送料组件包括与xt推轮二推动连接的的塑料导管旋转推动块、塑料导管旋转轴、包围设置在塑料导管旋转轴的塑料导管旋转保护块、塑料导管送料转换块与塑料导管送料转换块配合的塑料导管送料件;所述塑料导管旋转轴一端塑料导管旋转推动块固定连接,另一端与塑料导管送料转换块固定连接,所述塑料导管旋转轴与塑料导管旋转保护块配合处设置有用于延迟到位的扭簧;所述塑料导管送料转换块内设有与塑料导管下料组件下料配合的下料转换槽;所述塑

料导管送料件内部设置有与下料转换槽中塑料导管的塑料导管送料位置导正槽、与塑料导管送料位置导正槽贯通的塑料导管出料槽。

7.作为优选,所述塑料导管下料组件包括锥形下料斗;所述锥形下料斗包括锥形储料槽以及设置在锥形储料槽正下方的下料槽,所述锥形下料斗下部设置有下料凸轮,所述下料凸轮位于锥形储料槽和下料槽的配合处并用用于塑料导管的下料作业,所述下料凸轮通过下料驱动电机进行驱动,其中,所述下料驱动电机的输出轴穿过塑料导管分料用固定板、塑料导管分料用滑动板和锥形下料斗与下料凸轮传动连接。

8.作为优选,所述可复位组件包括固定设置塑料导管分料用滑动板且抵持在锥形下料斗处的可复位定位块、垂直固定设置在塑料导管分料用固定板上的可复位限位板、带有复位弹簧的螺杆;所述螺杆从可复位限位板穿过且套设有复位弹簧固定在可复位定位块处。

9.作为优选,所述主动凸轮推动组件包括安装固定在塑料导管分料用固定板背侧的旋转气缸、设置在旋转气缸的旋转端的旋转凸轮;

10.所述主动凸轮推动组件通过旋转凸轮旋转至水平方向时候与xt推轮一相抵持,从而推动塑料导管分料用滑动板上的塑料导管下料组件往右平移实现塑料导管下料到塑料导管旋转送料组件中,

11.所述主动凸轮推动组件通过旋转凸轮旋转至垂直方向时候与xt推轮二相抵持,从而推动塑料导管旋转送料组件进行旋转将塑料导管进行送料至模具装配总成中。

12.作为优选,所述xy平移模组包括互相对称的两组xy平移组件;所述xy平移组件包括固定设置在装配平台上的横向滑轨组合、可在横向滑轨组合上纵向滑动的纵向滑轨组合;所述纵向滑轨组合上固定设置有用于装配产品的模具装配总成。

13.作为优选,所述橡胶盖送料机构数量为两组;所述橡胶盖送料机构包括固定设置在装配平台上且与龙门组件保持平行的的橡胶盖送料支撑台、设置在橡胶盖送料支撑台上的橡胶盖送料振动盘以及橡胶盖送料支撑架、固定设置在橡胶盖送料支撑架上的橡胶盖送料用电磁直振台、固定设置在橡胶盖送料用电磁直振台的橡胶盖送料用xt轨道;所述橡胶盖送料机构通过橡胶盖送料用xt轨道将橡胶盖输送至橡胶盖装配机构的xt错料组件中。

14.作为优选,所述橡胶盖装配机构包括固定设置在龙门组件水平位置的橡胶盖装配组件、固定设置在龙门组件侧面且位于橡胶盖装配组件下方的xt错料组件;所述橡胶盖装配组件通过真空吸管将橡胶盖送料用xt轨道输送过来的两个橡胶盖真空吸住固定,通过xt错料组件移动配合,最后将两个橡胶盖输送至模具装配总成中进行装配;所述橡胶盖装配组件包括固定在龙门组件水平位置的橡胶盖装配固定架、固定设置在橡胶盖装配固定架正面的橡胶盖装配用垂直固定板、垂直固定设置在橡胶盖装配用垂直固定板上的橡胶盖装配用电机、配合设置在橡胶盖装配用垂直固定板上的橡胶盖装配用滑轨及滑块组合一、固定设置在滑轨及滑块组合一的滑动板、分别固定设置在滑动板上下的辅助安装架和真空吸管固定块、穿设入吸管固定块的一组真空吸管;所述橡胶盖装配用电机的转动轴穿过辅助安装架且与真空吸管固定块配合固定;所述xt错料组件包括龙门组件侧面的xt横板、横向固定设置在xt横板上的滑轨及滑块组合二和分料固定板、配合设置在滑轨及滑块组合二上的主动分料块、固定设置在xt横板上的固定分料块、垂直设置在xt横板上且与主动分料块左侧的分料限位板、垂直设置在xt横板上且与主动分料块右侧的分料电机固定板、固定设置

在分料电机固定板上的分料用电机;所述分料用电机的转动轴穿过分料电机固定板与主动分料块配合连接;所述主动分料块上设置有两个主动分料用橡胶盖料道,所述主动分料块中设置有用于检测两个主动分料用橡胶盖料道是否有料的光纤感应器;所述分料固定板上设置有与两个主动分料用橡胶盖料道相配合的两个分料固定用橡胶盖通道;其中,所述主动分料用橡胶盖料道和分料固定用橡胶盖通道在错位设计,通过分料用电机驱动主动分料块至主动分料用橡胶盖料道和分料固定用橡胶盖通道重合即可下料;所述固定分料块上设置有与主动分料用橡胶盖料道相配合的固定分料料道。

15.作为优选,所述橡胶盖装配用电机的转动轴与辅助安装架配合处设置有法兰盘。

16.作为优选,所述模具装配总成包括固定设置在纵向滑轨组合上的模具装配固定板、配合设置在模具装配固定板上的升降组件、设置在升降组件上的硅胶底座一组件、设置在硅胶底座一组件上的硅胶底座二组件、自上而下贯穿入硅胶底座二组件、硅胶底座一组件并且固定在升降组件的若干定位轴、固定在若干定位轴上的装配板;所述升降组件包括通过轴套配合设置在若干定位轴上的升降板、固定设置在升降板上的一级升降电机,所述一级升降电机的输出端抵持在硅胶底座一组件底部并且用于抬升硅胶底座一组件;所述硅胶底座一组件包括硅胶底座一、垂直设置在硅胶底座一上的若干顶针,所述硅胶底座二组件包括硅胶底座二、垂直设置在硅胶底座二且贯穿其自身的若干顶管,所述硅胶底座一组件通过若干顶针穿过若干顶管,其中,所述若干顶针延伸至所述若干顶管外部且可抵持塑料导管,所述装配板开设有若干与若干导管相配合的若干成品装配通道。

17.作为优选,还包括上银极限开关组件;所述上银极限开关组件固定设置在升降组件、硅胶底座一组件和硅胶底座二组件的侧面且用于限制升降组件的最高位置。

18.三、有益效果

19.本发明一种带塑料导管的瓶盖装配设备,其采用塑料导管分料组件可以实现单个塑料导管的送料,送料效率以及精确,具有很好的精度,加工出来的产品良品率较高,工作效率也较高

附图说明

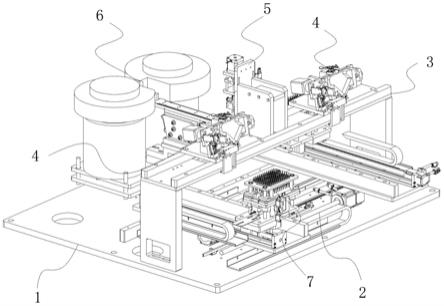

20.图1为本发明一种带塑料导管的瓶盖装配设备的立体结构示意图;

21.图2为本发明一种带塑料导管的瓶盖装配设备隐藏机架后的立体结构示意图;

22.图3为本发明一种带塑料导管的瓶盖装配设备隐藏机架后的立体结构示意图;

23.图4为本发明一种带塑料导管的瓶盖装配设备的橡胶盖送料机构的立体结构示意图;

24.图5为本发明一种带塑料导管的瓶盖装配设备的塑料导管分料组件立体结构示意图;

25.图6为本发明一种带塑料导管的瓶盖装配设备的塑料导管分料组件主视结构示意图;

26.图7为图6中的锥形下料斗的立体结构示意图;

27.图8为图6中塑料导管分料用底板、塑料导管分料用固定板和塑料导管旋转送料组件配合的立体结构示意图;

28.图9为塑料导管送料件的主视结构示意图;

29.图10为塑料导管送料件的立体结构示意图;

30.图11为本发明一种生产带有塑料导管瓶盖的自动化装配设备的橡胶盖装配组件和xt错料组件配合的立体结构示意图;

31.图12为本发明一种生产带有塑料导管瓶盖的自动化装配设备的橡胶盖装配组件的立体结构示意图;

32.图13为本发明一种生产带有塑料导管瓶盖的自动化装配设备的主视结构示意图;

33.图14为本发明一种生产带有塑料导管瓶盖的自动化装配设备的xt错料组件的立体结构示意图;

34.图15为图14中的主动分料块的立体结构示意图;

35.图16为图14中的分料固定板的立体结构示意图;

36.图17为装配平台、龙门组件和xy平移组件配合在一起的立体结构示意图;

37.图18为模具装配总成的立体结构示意图;

38.图19为硅胶底座一和若干顶针配合的立体结构示意图;

39.图20为硅胶底座二和若干顶管配合的立体结构示意图;

40.图21为装配板的立体结构示意图。

具体实施方式

41.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不能用来限制本发明的范围。

42.参照图1、图2和图3,图1为本发明一种带塑料导管的瓶盖装配设备的立体结构示意图;图2为本发明一种带塑料导管的瓶盖装配设备隐藏机架后的立体结构示意图;图3为本发明一种带塑料导管的瓶盖装配设备隐藏机架后的立体结构示意图;本发明的一种带塑料导管的瓶盖装配设备,其包括机架10、设置在机架10上的装配平台1;橡胶盖送料机构6,其安装固定在装配平台1上并且对橡胶盖装配机构5进行输送橡胶盖;橡胶盖装配机构5,其固定设置在龙门组件3上并且将橡胶盖送料机构6输送过来的橡胶盖逐个按照顺序放置到xy平移模组2上的模具装配总成7处;xy平移模组2,其固定设置在装配平台1并且安装定有模具装配总成7;塑料导管分料组件4,其固定设置在龙门组件3上并且将塑料导管进行逐个输出并且在带有橡胶盖的模具装配总成7上进行装配;龙门组件3,其横向支撑在装配平台1上并且其上部固定设置有一组对称的塑料导管分料组件4和橡胶盖装配机构5;模具装配总成7数量为两个并且可以在xy平移模组2在xy轴运动实现安装以及成品出料的工作作业;进一步地,所述塑料导管分料组件4包括塑料导管分料用底板40、垂直设置在塑料导管分料用底板40上的塑料导管分料用支撑板41、斜向设置在塑料导管分料用支撑板41上的塑料导管分料用固定板42、横向设置在塑料导管分料用固定板42上的线性导轨一、配合设置在线性导轨一活动端的塑料导管分料用滑动板44、固定设置在塑料导管分料用滑动板44上的塑料导管下料组件45、设置在塑料导管下料组件45一侧的可复位组件46、用于推动塑料导管下料组件45在线性导轨一上平移的主动凸轮推动组件47、被主动凸轮推动组件47进行推动的塑料导管旋转送料组件43;所述塑料导管分料用滑动板44上设置有与主动凸轮推动组件47相推动配合的xt推轮一441;所述主动凸轮推动组件47通过xt推轮二431推动所述塑料导管旋转送料组件43进行旋转;塑料导管旋转送料组件43包括与xt推轮二431推动连接的的塑

料导管旋转推动块432、塑料导管旋转轴433、包围设置在塑料导管旋转轴433的塑料导管旋转保护块434、塑料导管送料转换块435与塑料导管送料转换块435配合的塑料导管送料件437;所述塑料导管旋转轴433一端塑料导管旋转推动块432固定连接,另一端与塑料导管送料转换块435固定连接,所述塑料导管旋转轴433与塑料导管旋转保护块434配合处设置有用于延迟到位的扭簧;所述塑料导管送料转换块435内设有与塑料导管下料组件45下料配合的下料转换槽4351;所述塑料导管送料件437内部设置有与下料转换槽4351中塑料导管的塑料导管送料位置导正槽4371、与塑料导管送料位置导正槽4371贯通的塑料导管出料槽4372;所述塑料导管下料组件45包括锥形下料斗451;所述锥形下料斗451包括锥形储料槽4511以及设置在锥形储料槽4511正下方的下料槽4512,所述锥形下料斗451下部设置有下料凸轮4513,所述下料凸轮4513位于锥形储料槽4511和下料槽4512的配合处并用用于塑料导管的下料作业,所述下料凸轮4513通过下料驱动电机452进行驱动,其中,所述下料驱动电机452的输出轴穿过塑料导管分料用固定板42、塑料导管分料用滑动板44和锥形下料斗451与下料凸轮4513传动连接;所述可复位组件46包括固定设置塑料导管分料用滑动板44且抵持在锥形下料斗451处的可复位定位块461、垂直固定设置在塑料导管分料用固定板42上的可复位限位板462、带有复位弹簧463的螺杆464;所述螺杆464从可复位限位板462穿过且套设有复位弹簧463固定在可复位定位块461处;所述主动凸轮推动组件47包括安装固定在塑料导管分料用固定板42背侧的旋转气缸472、设置在旋转气缸472的旋转端的旋转凸轮471;所述主动凸轮推动组件47通过旋转凸轮471旋转至水平方向时候与xt推轮一441相抵持,从而推动塑料导管分料用滑动板44上的塑料导管下料组件45往右平移实现塑料导管下料到塑料导管旋转送料组件43中,所述主动凸轮推动组件47通过旋转凸轮471旋转至垂直方向时候与xt推轮二431相抵持,从而推动塑料导管旋转送料组件43进行旋转将塑料导管进行送料至模具装配总成7中。

43.参照图17,图17为装配平台、龙门组件和xy平移组件配合在一起的立体结构示意图;所述xy平移模组2包括互相对称的两组xy平移组件20;所述xy平移组件20包括固定设置在装配平台1上的横向滑轨组合201、可在横向滑轨组合201上纵向滑动的纵向滑轨组合202;所述纵向滑轨组合202上固定设置有用于装配产品的模具装配总成7;具体的,模具装配总成7数量为两个,上述的模具装配总成7可以通过xy平移组件20完成进去安装以及出来出料的工作,两者互不干涩,具有很好的实用性,同时也是提高了工作效率。

44.参照图4,图4为本发明一种生产带有塑料导管瓶盖的自动化装配设备的橡胶盖送料机构的立体结构示意图;所述橡胶盖送料机构6数量为两组;所述橡胶盖送料机构6包括固定设置在装配平台1上且与龙门组件3保持平行的的橡胶盖送料支撑台60、设置在橡胶盖送料支撑台60上的橡胶盖送料振动盘61以及橡胶盖送料支撑架62、固定设置在橡胶盖送料支撑架62上的橡胶盖送料用电磁直振台63、固定设置在橡胶盖送料用电磁直振台63的橡胶盖送料用xt轨道64;所述橡胶盖送料机构6通过橡胶盖送料用xt轨道64将橡胶盖输送至橡胶盖装配机构5的xt错料组件52中;具体的,上述的橡胶盖送料用xt轨道64可以将两个橡胶盖送料振动盘61出来的橡胶盖输送到橡胶盖装配机构5的xt错料组件52,完成两个橡胶盖的送料工作作业,具有很好的实用性,同时,工作效率大大提高。

45.参照图11至图17,图11为本发明一种生产带有塑料导管瓶盖的自动化装配设备的橡胶盖装配组件和xt错料组件配合的立体结构示意图;图12为本发明一种生产带有塑料导

管瓶盖的自动化装配设备的橡胶盖装配组件的立体结构示意图;图13为本发明一种生产带有塑料导管瓶盖的自动化装配设备的主视结构示意图;图14为本发明一种生产带有塑料导管瓶盖的自动化装配设备的xt错料组件的立体结构示意图;图15为图14中的主动分料块的立体结构示意图;图16为图14中的分料固定板的立体结构示意图;所述橡胶盖装配机构5包括固定设置在龙门组件3水平位置的橡胶盖装配组件51、固定设置在龙门组件3侧面且位于橡胶盖装配组件51下方的xt错料组件52;所述橡胶盖装配组件51通过真空吸管517将橡胶盖送料用xt轨道64输送过来的两个橡胶盖真空吸住固定,通过xt错料组件52移动配合,最后将两个橡胶盖输送至模具装配总成7中进行装配;所述橡胶盖装配组件51包括固定在龙门组件3水平位置的橡胶盖装配固定架511、固定设置在橡胶盖装配固定架511正面的橡胶盖装配用垂直固定板512、垂直固定设置在橡胶盖装配用垂直固定板512上的橡胶盖装配用电机513、配合设置在橡胶盖装配用垂直固定板512上的橡胶盖装配用滑轨及滑块组合一514、固定设置在滑轨及滑块组合一514的滑动板519、分别固定设置在滑动板519上下的辅助安装架515和真空吸管固定块516、穿设入吸管固定块516的一组真空吸管517;所述橡胶盖装配用电机513的转动轴穿过辅助安装架515且与真空吸管固定块516配合固定;所述xt错料组件52包括龙门组件3侧面的xt横板521、横向固定设置在xt横板521上的滑轨及滑块组合二522和分料固定板523、配合设置在滑轨及滑块组合二522上的主动分料块524、固定设置在xt横板521上的固定分料块525、垂直设置在xt横板521上且与主动分料块524左侧的分料限位板528、垂直设置在xt横板521上且与主动分料块524右侧的分料电机固定板526、固定设置在分料电机固定板526上的分料用电机527;所述分料用电机527的转动轴穿过分料电机固定板526与主动分料块524配合连接;所述主动分料块524上设置有两个主动分料用橡胶盖料道5241,所述主动分料块524中设置有用于检测两个主动分料用橡胶盖料道5241是否有料的光纤感应器;所述分料固定板523上设置有与两个主动分料用橡胶盖料道5241相配合的两个分料固定用橡胶盖通道5231;其中,所述主动分料用橡胶盖料道5241和分料固定用橡胶盖通道5231在错位设计,通过分料用电机527驱动主动分料块524至主动分料用橡胶盖料道5241和分料固定用橡胶盖通道5231重合即可下料;所述固定分料块525上设置有与主动分料用橡胶盖料道5241相配合的固定分料料道5251。作为优选,所述橡胶盖装配用电机513的转动轴与辅助安装架515配合处设置有法兰盘518。

46.参照图18至图21,图18为模具装配总成的立体结构示意图;

47.图19为硅胶底座一和若干顶针配合的立体结构示意图;图20为硅胶底座二和若干顶管配合的立体结构示意图;图21为装配板的立体结构示意图;所述模具装配总成7包括固定设置在纵向滑轨组合202上的模具装配固定板70、配合设置在模具装配固定板70上的升降组件71、设置在升降组件71上的硅胶底座一组件72、设置在硅胶底座一组件72上的硅胶底座二组件73、自上而下贯穿入硅胶底座二组件73、硅胶底座一组件72并且固定在升降组件71的若干定位轴74、固定在若干定位轴74上的装配板75;所述升降组件71包括通过轴套配合设置在若干定位轴74上的升降板711、固定设置在升降板711上的一级升降电机712,所述一级升降电机712的输出端抵持在硅胶底座一组件72底部并且用于抬升硅胶底座一组件72;所述硅胶底座一组件72包括硅胶底座一721、垂直设置在硅胶底座一721上的若干顶针722,所述硅胶底座二组件73包括硅胶底座二731、垂直设置在硅胶底座二731且贯穿其自身的若干顶管732,所述硅胶底座一组件72通过若干顶针722穿过若干顶管732,其中,所述若

干顶针722延伸至所述若干顶管732外部且可抵持塑料导管,所述装配板75开设有若干与若干导管732相配合的若干成品装配通道751;还包括上银极限开关组件76;所述上银极限开关组件76固定设置在升降组件71、硅胶底座一组件72和硅胶底座二组件73的侧面且用于限制升降组件71的最高位置。

48.工作原理,其中一个模具装配总成7通过xy平移模组2送进去到龙门组件3下方,此时,其中一个设置在龙门组件3上的塑料导管分料组件4将塑料导管往下输送到模具装配总成7中一个个等距离排布好,随后,另一个模具装配总成7通过xy平移模组2送进去到龙门组件3下方,此时,其中一个设置在龙门组件3上的塑料导管分料组件4将塑料导管往下输送到模具装配总成7中一个个等距离排布好,需要说明的是,上述两个模具装配总成7先后接受到塑料导管分料组件4输送过来的塑料导管,这会,塑料导管安装以及分布完毕为安装橡胶盖做好准备;上述的两个橡胶盖送料机构6同时将两个橡胶盖通过橡胶盖送料振动盘61输送至xt错料组件52中,随后xt错料组件52中的两个橡胶盖通过橡胶盖装配机构5将其安装到龙门组件3下方安装好塑料导管的模具装配总成7中,等一个模具装配总成7上的产品安装完毕后,通过xy平移模组2转移到机架外部,采用人工将产品迅速拿出,在这个模具装配总成7转移后的同时,另一个带有塑料导管的模具装配总成7通过xy平移模组2转移到龙门组件3下方进行橡胶盖装配机构5安装橡胶盖,如此一次流水作业完成。

49.以上仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1