一种预留间隙防水泡棉双面胶冲切成型方法及其设备与流程

1.本技术涉及模切生产工艺技术领域,更具体的说,特别涉及一种预留间隙防水泡棉双面胶冲切成型方法及其设备。

背景技术:

2.随着移动互联网的发展,智能手机得到突飞猛进的发展,手机性能越来越强,同时对手机扬声器的声学和防水要求越来越高,除了要求有高质量的音质,人们对手机外观效果的要求也越来越高。为了改善外部效果,已经有采用双扬声器来增加立体声学效果的方案,但是手机内部没有更多放置扬声器的空间,一般都是采用两个新型球顶扬声器的设计,一个位于手机底面或侧面的主扬声器,另一个在听筒位置的内置立体扬声器。两个扬声器都是通过泡棉双面胶与手机机壳进行粘合,达到防尘防水的作用,也可以营造出更好的音质效果。

3.在生产防水泡棉双面胶时,现有技术通常采用雕刻模a模、雕刻模b模、雕刻模c模三道工序套位冲切成型,产品内孔和外型与顶面的撕手柄一次性冲切成型,即产品内孔与外框双面胶与撕手柄边缘是齐平的。因泡棉双面胶厚度较厚,在制程冲切中易受外力挤压影响,或在长时间仓储过程中,导致双面胶溢出撕手柄位置,导致双面胶裸露在空气中,容易贴粘异物。此生产工艺对作业员的检验技能要求较高,产品不良率较高,消耗工时多,存在漏检和误判的不良风险。且包装成本高,需在产品张与张之间增加隔纸,防止产品粘连报废。防水泡棉双面胶在使用时,通常先将防水泡棉双面胶用治具贴合于扬声器出声部位的四周环形表面,再用摄子揭去撕手柄,最后贴合于手机出音孔完成扬声器组装。防水泡棉双面胶内孔溢胶会触碰到扬声器膜片,导致声学性能不良。外框溢胶使客户将双面胶放置于组装治具时,边缘双面胶易粘合于治具上,导致双面胶贴合偏位。双面胶胶面有异物时,会导致手机在防水性能测试不良,最后导致成品批量返工或报废,返工成本极高,客户使用满意度低。

技术实现要素:

4.本发明的目的在于提供解决如上问题中的一个或多个问题的一种预留间隙防水泡棉双面胶冲切成型方法及其设备,有效防止双面胶溢出撕手柄位置,防止双面胶溢胶裸露,避免外框溢胶造成边缘双面胶易粘合于治具上从而导致双面胶贴合偏位,避免双面胶胶面粘有异物而导致手机防水性能不良。

5.为了解决以上提出的问题,本发明实施例提供了如下所述的技术方案:

6.一种预留间隙防水泡棉双面胶冲切成型方法,包括以下步骤:

7.在第一离型膜上贴合防水泡棉双面胶,冲切双面胶内孔;

8.去除双面胶内孔废料;

9.冲切撕手柄内孔和双面胶外框,并使撕手柄内孔与双面胶内孔形成间隙;

10.去除撕手柄内孔废料和双面胶外框废料;

11.冲切撕手柄外框,并使撕手柄外框与双面胶外框形成间隙;

12.收取产品外围废料,将第二离型膜贴合于防水泡棉双面胶上。

13.进一步地,所述在第一离型膜上贴合防水泡棉双面胶,冲切双面胶内孔的步骤,具体包括:

14.使用平刀模切机将防水泡棉双面胶居中贴合于第一离型膜顶面;

15.使用平刀模切机的剥刀剥离防水泡棉双面胶上的自带离型纸,将第三离型膜贴合于防水泡棉双面胶顶面;

16.使用平刀模切机的雕刻模a模冲切双面胶内孔和料带定位孔,形成冲切好产品内孔和和料带定位孔的料带,其中,冲切双面胶内孔半断至第一离型膜,冲切料带定位孔全断。

17.进一步地,所述去除双面胶内孔废料的步骤,具体包括:

18.在三工位贴合机的第一工位,将保护膜居中贴合于料带顶面,用三工位贴合机的剥刀剥离保护膜,以使保护膜粘除位于双面胶内孔顶面的第三离型膜;

19.在三工位贴合机的第二工位,将不离型pet原膜贴合于防水泡棉双面胶顶面,用三工位贴合机的剥刀剥离不离型pet原膜,以使不离型pet原膜粘除双面胶内孔废料;

20.在三工位贴合机的第三工位,将保护膜居中贴合于第一离型膜的底面。

21.进一步地,所述冲切撕手柄内孔和双面胶外框,并使撕手柄内孔与双面胶内孔形成间隙的步骤,具体包括:

22.使用小孔套位平刀模切机上用带定位柱的雕刻模b模对形成有料带定位孔的料带进行套位冲切,形成撕手柄内孔和双面胶外框,并使撕手柄内孔与双面胶内孔形成间隙,其中,撕手柄内孔冲切半断至保护膜,双面胶外框冲切半断至第一离型膜。

23.进一步地,所述去除撕手柄内孔废料和双面胶外框废料的步骤,具体包括:

24.在三工位贴合机的第一工位,使用三工位贴合机的剥刀往上剥离双面胶外框废料,往下剥离保护膜,以使保护膜粘除撕手柄内孔废料;

25.在三工位贴合机的第二工位,将透明胶贴合于料带顶面;

26.使用三工位贴合机的剥刀剥离透明胶,以去除第三离型膜废料;

27.在三工位贴合机的第三工位,将保护膜贴合于第一离型膜的底面,将第四离型膜贴合于料带的顶面。

28.进一步地,所述冲切撕手柄外框,并使撕手柄外框与双面胶外框形成间隙的步骤,具体包括:

29.使用平刀模切机上用带定位柱的雕刻模c模对形成有定位孔的料带进行套位冲切,形成撕手柄外框,并使撕手柄外框与双面胶外框形成间隙,其中,冲切撕手柄外框半断至保护膜上。

30.进一步地,所述收取产品外围废料,将第二离型膜贴合于防水泡棉双面胶上的步骤,具体包括:

31.在双工位贴合机的第一工位,将透明胶贴合于料带顶面;

32.使用双工位贴合机的剥刀剥离透明胶,以去除双面胶顶面的第四离型膜和产品外围废料;

33.在双工位贴合机的第二工位,将第二离型膜贴合于防水泡棉双面胶顶面,并用使

用双工位贴合机的剥刀剥离第一离型膜底面的保护膜。

34.进一步地,所述收取产品外围废料,将第二离型膜贴合于防水泡棉双面胶上的步骤之后,还包括:

35.使用自动切片机对料带定位孔进行追色裁切,得到防水泡棉双面胶成品,其中,所述第一离型膜为蓝色pet离型膜,所述第二离型膜为透明pet离型膜,所述第三离型膜为红色pet离型膜,所述第四离型膜为白色pet离型膜。

36.进一步地,所述第一离型膜为蓝色pet离型膜,所述第二离型膜为透明pet离型膜,所述第三离型膜为红色pet离型膜,所述第四离型膜为白色pet离型膜;

37.所述雕刻模a模的刀口外直内斜,内刀锋单边15度,所述雕刻模a模的料带定位孔刀锋双边30度;

38.所述雕刻模b模冲切双面胶外框的刀口内直外斜,外刀锋单边15度,所述雕刻模b模冲切撕手柄内孔的刀口外直内斜,内刀锋单边15度;

39.所述雕刻模c模的刀口内直外斜,外刀锋单边15度。

40.为了解决以上提出的技术问题,本发明实施例还提供了一种防水泡棉双面胶冲切成型设备,采用了如下所述的技术方案:

41.一种防水泡棉双面胶冲切成型设备,用于如上所述的预留间隙防水泡棉双面胶冲切成型方法,包括平刀模切机、小孔套位平刀模切机、双工位贴合机、三工位贴合机和自动切片机;

42.所述小孔套位平刀模切机为两台,所述三工位贴合机为两台,所述平刀模切机用于在第一离型膜上贴合防水泡棉双面胶,冲切双面胶内孔;一所述三工位贴合机用于去除双面胶内孔废料,另一所述三工位贴合机用于去除撕手柄内孔废料和双面胶外框废料;一所述小孔套位平刀模切机用于冲切撕手柄内孔和双面胶外框,并使撕手柄内孔与双面胶内孔形成间隙,另一所述小孔套位平刀模切机用于冲切撕手柄外框,并使撕手柄外框与双面胶外框形成间隙;所述双工位贴合机用于收取产品外围废料,将第二离型膜贴合于防水泡棉双面胶上;所述自动切片机用于对料带定位孔进行追色裁切,得到防水泡棉双面胶成品。

43.与现有技术相比,本发明实施例主要有以下有益效果:

44.一种预留间隙防水泡棉双面胶冲切成型方法及其设备,通过利用平刀模切机组合线的方式,采用雕刻模a模、雕刻模b模、雕刻模c模三道工序进行套位冲切,使双面胶内孔分别与撕手柄内孔及撕手柄外框形成间隙,例如可在在双面胶内孔和双面胶外框边缘预留有0.15mm的pet离型膜,有效防止双面胶溢出撕手柄位置,避免了双面胶溢胶裸露,解决了外框溢胶造成边缘双面胶易粘合于治具上从而导致双面胶贴合偏位的问题,解决了双面胶胶面粘有异物而导致手机防水性能不良的问题,降低了对人员操作技能的要求,提升了客户组装效率,产品张与张之间无需隔纸,节约材料成本,提升了生产效率和客户使用满意度。

附图说明

45.为了更清楚地说明本发明的方案,下面将对实施例描述中所需要使用的附图作一个简单介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

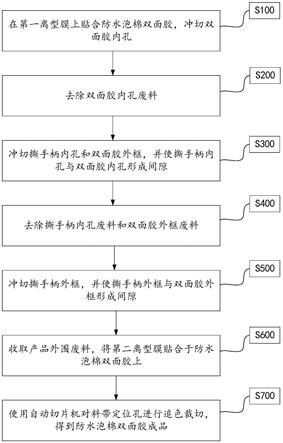

46.图1为本发明实施例中预留间隙防水泡棉双面胶冲切成型方法的流程框图;

47.图2为本发明实施例中预留间隙防水泡棉双面胶冲切成型方法的整体结构示意图;

48.图3为本发明实施例中雕刻模a模的结构示意图;

49.图4为本发明实施例中雕刻模b模的结构示意图;

50.图5为本发明实施例中雕刻模c模的结构示意图;

51.图6为本发明实施例中防水泡棉双面胶成品的结构示意图;

52.图7为本发明实施例中防水泡棉双面胶成品的另一结构示意图;

53.图8为本发明实施例中防水泡棉双面胶与蓝色pet离型膜的贴合位置状态图;

54.图9为本发明的实施例中第一工序雕刻模a冲切产品内孔后的料带状态图;

55.图10为本发明实施例中第二工序贴合机除产品内孔废料后的料带状态图;

56.图11为本发明实施例中第三工序小孔套位机冲切撕手柄内孔及双面胶外框的料带状态图;

57.图12为本发明的实施例中第四工序贴合机排撕手柄内孔及双面胶外框废料后的料带状态图;

58.图13为本发明的实施例中第五工序小孔套位机冲切撕手柄外框的料带状态图;

59.图14为本发明实施例中第六工序贴合机排废转贴后的料带状态图;

60.图15为本发明的实施例中防水泡棉双面胶的成品状态图。

61.附图标记说明:

62.1、送料机;2、平刀模切机;3、三工位贴合机;4、小孔套位平刀模切机;5、双工位贴合机;6、自动切片机;7、雕刻模a模;8、雕刻模b模;9、雕刻模c模;10、定位柱;11、透明pet离型膜;12、防水泡棉双面胶;13、蓝色pet离型膜撕手柄;14、双面胶与撕手柄预留间隙。

具体实施方式

63.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本发明的说明书和权利要求书及上述附图说明中的术语“包括”和“具有”以及它们的任何变形,意图在于覆盖不排它的包含。本发明的说明书和权利要求书或上述附图中的术语“第一”、“第二”等是用于区别不同对象,而不是用于描述特定顺序。

64.在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本发明的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

65.为了使本领域技术人员更好地理解本发明方案,下面将参照相关附图,对本发明实施例中的技术方案进行清楚、完整地描述。

66.实施例

67.如图1所示,一种预留间隙防水泡棉双面胶冲切成型方法,包括以下步骤:

68.s100,在第一离型膜上贴合防水泡棉双面胶,冲切双面胶内孔;

69.s200,去除双面胶内孔废料;

70.s300,冲切撕手柄内孔和双面胶外框,并使撕手柄内孔与双面胶内孔形成间隙;

71.s400,去除撕手柄内孔废料和双面胶外框废料;

72.s500,冲切撕手柄外框,并使撕手柄外框与双面胶外框形成间隙;

73.s600,收取产品外围废料,将第二离型膜贴合于防水泡棉双面胶上。

74.本发明实施例提供的预留间隙防水泡棉双面胶冲切成型方法,通过利用平刀模切机组合线的方式,采用雕刻模a模、雕刻模b模、雕刻模c模三道工序进行套位冲切,使双面胶内孔分别与撕手柄内孔及撕手柄外框形成间隙,例如可在在双面胶内孔和双面胶外框边缘预留有0.15mm的pet离型膜,有效防止双面胶溢出撕手柄位置,避免了双面胶溢胶裸露,解决了外框溢胶造成边缘双面胶易粘合于治具上从而导致双面胶贴合偏位的问题,解决了双面胶胶面粘有异物而导致手机防水性能不良的问题,降低了对人员操作技能的要求,提升了客户组装效率,产品张与张之间无需隔纸,节约材料成本,提升了生产效率和客户使用满意度。

75.本实施例中,本发明所使用设备包括:一台300mm单座平刀模切机(最快运行速度:300冲次/min)、两台d200小孔高速套位平刀模切机(最快运行速度为300冲次/min)、一台300mm双工位贴合机(最快运行速度为50米/min)、两台300mm三工位贴合机(最快运行速度为50米/min)和一台300mm全自动切片机(最快运行速度为100切次/min),将以上设备连成组合线方式生产预留间隙防水泡棉双面胶产品,具体生产过程可包括七个工序。

76.所述s100,在第一离型膜上贴合防水泡棉双面胶,冲切双面胶内孔的步骤,具体包括:

77.使用平刀模切机将防水泡棉双面胶居中贴合于第一离型膜顶面;

78.使用平刀模切机的剥刀剥离防水泡棉双面胶上的自带离型纸,将第三离型膜贴合于防水泡棉双面胶顶面;

79.使用平刀模切机的雕刻模a模冲切双面胶内孔和料带定位孔,形成冲切好产品内孔和和料带定位孔的料带,其中,冲切双面胶内孔半断至第一离型膜,冲切料带定位孔全断。

80.本实施例中,如图8和图9所示,所述在第一离型膜上贴合防水泡棉双面胶,冲切双面胶内孔的步骤为第一工序,所述平刀模切机为300mm单座平刀模切机(最快运行速度:300冲次/min),结合图3,平刀模切机包括雕刻模a模,雕刻模a模的模数为8模,包含2个定位孔和6个双面胶内孔,雕刻模a模的刀口外直内斜,内刀锋单边15度,雕刻模a模的料带定位孔刀锋双边30度;防水泡棉双面胶可选用厚度为250μm的日本积水5225plb防水泡棉双面胶,第一离型膜可为75μm蓝色pet离型膜,第三离型膜可为25μm的红色pet离型膜。

81.用平刀模切机的贴合料架将一卷厚为厚度为250μm的日本积水5225plb防水泡棉双面胶居中贴合于75μm蓝色pet离型膜顶面之上,用平刀模切机自带剥刀剥离防水泡棉双面胶自带离型纸,将一层25μm红色pet离型膜贴合于胶面之上,料带进入平刀模切机的模腔后,用雕刻模a模在胶带上冲切产品内孔半断至蓝色pet离型膜,并冲切料带定位孔全断,以形成冲切好双面胶内孔和的切料带定位孔料带,冲切产品内孔半断至蓝色pet离型膜时,产品内孔废料仍留在料带之上;产品的传送间距为19.8mm,实际操作单座平刀模切机的运行速度为200冲切/min,即每分钟生产半成品数量为1200pcs。

82.所述s200,去除双面胶内孔废料的步骤,具体包括:

83.在三工位贴合机的第一工位,将保护膜居中贴合于料带顶面,用三工位贴合机的剥刀剥离保护膜,以使保护膜粘除位于双面胶内孔顶面的第三离型膜;

84.在三工位贴合机的第二工位,将不离型pet原膜贴合于防水泡棉双面胶顶面,用三工位贴合机的剥刀剥离不离型pet原膜,以使不离型pet原膜粘除双面胶内孔废料;

85.在三工位贴合机的第三工位,将保护膜居中贴合于第一离型膜的底面。

86.本实施例中,如图10所示,所述去除双面胶内孔废料的步骤为第二工序,所述三工位贴合机为300mm三工位贴合机(最快运行速度为50米/min),所述保护膜为50μm保护膜,不离型pet原膜为25μm不离型pet原膜。

87.使用三工位贴合机的第一工位将50μm保护膜居中贴合于已冲切好的料带顶面上,用剥刀剥离顶面保护膜,粘除双面胶内孔顶面的红色离型膜,然后用第二工位贴合一层25μm不离型pet原膜于内孔胶面之上,用剥刀剥离不离型pet原膜,粘除内孔双面胶废料,并在第三工位在pet离型膜的底面(不离型面)居中复贴一层50μm保护膜,贴合机的运行速度根据第一工序的速度调整为4m/min。

88.所述s300,冲切撕手柄内孔和双面胶外框,并使撕手柄内孔与双面胶内孔形成间隙的步骤,具体包括:

89.使用小孔套位平刀模切机上用带定位柱的雕刻模b模对形成有料带定位孔的料带进行套位冲切,形成撕手柄内孔和双面胶外框,并使撕手柄内孔与双面胶内孔形成间隙。

90.本实施例中,如图11所示,所述冲切撕手柄内孔和双面胶外框,并使撕手柄内孔与双面胶内孔形成间隙的步骤为第三工序,所述小孔套位平刀模切机为d200小孔套位平刀模切机(最快运行速度为300冲次/min),小孔套位平刀模切机包括雕刻模b模,结合图4,雕刻模b模的模数为6模,包含2个定位柱和6个双面胶外框、撕手柄内孔,定位柱为16.0mm定位柱,雕刻模b模冲切双面胶外框的刀口内直外斜,外刀锋单边15度,所述雕刻模b模冲切撕手柄内孔的刀口外直内斜,内刀锋单边15度。

91.在d200小孔套位平刀模切机上用带16.0mm定位柱的雕刻模b模,对形成有定位孔的料带进行套位冲切,撕手柄内孔刀冲切半断至50μm保护膜,双面胶外框刀冲切半断至75μm蓝色pet离型膜,并使撕手柄内孔与双面胶内孔形成间隙,本实施例中,所述间隙可为0.15mm,撕手柄内孔尺寸小于双面胶内孔,从而可在双面胶内孔位置预留有0.15mm的pet离型膜,有效防止双面胶从撕手柄内孔位置溢出,避免了双面胶溢胶裸露。实际操作单座模切机的运行速度为200冲切/min,即每分钟生产半成品数量为1200pcs。

92.所述s400,去除撕手柄内孔废料和双面胶外框废料的步骤,具体包括:

93.在三工位贴合机的第一工位,使用三工位贴合机的剥刀往上剥离双面胶外框废料,往下剥离保护膜,以使保护膜粘除撕手柄内孔废料;

94.在三工位贴合机的第二工位,将透明胶贴合于料带顶面;

95.使用三工位贴合机的剥刀剥离透明胶,以去除第三离型膜废料;

96.在三工位贴合机的第三工位,将保护膜贴合于第一离型膜的底面,将第四离型膜贴合于料带的顶面。

97.本实施例中,如图12所示,所述去除撕手柄内孔废料和双面胶外框废料的步骤为第四工序,所述三工位贴合机为300mm三工位贴合机(最快运行速度为50米/min),所述保护膜为50μm保护膜,所述第四离型膜为白色pet离型膜。

98.料带经过300mm三工位贴合机第一工位后,用剥刀往上剥离双面胶外框废料,往下剥离底面的保护膜,除去撕手柄内孔废料;在300mm三工位贴合机的第二工位,将透明胶贴合于料带顶面,使用剥刀剥离透明胶,以去除第三离型膜废料;然后在贴合机第三工位上,在蓝色pet离型膜的底面(不离型面)复贴一层50μm保护膜,三工位贴合机的运行速度调整为4m/min。

99.所述s500,冲切撕手柄外框,并使撕手柄外框与双面胶外框形成间隙的步骤,具体包括:

100.使用平刀模切机上用带定位柱的雕刻模c模对形成有定位孔的料带进行套位冲切,形成撕手柄外框,并使撕手柄外框与双面胶外框形成间隙。

101.本实施例中,如图13所示,所述冲切撕手柄外框,并使撕手柄外框与双面胶外框形成间隙的步骤为第五工序,所述小孔套位平刀模切机为d200小孔套位平刀模切机(最快运行速度为300冲次/min),小孔套位平刀模切机包括雕刻模c模,结合图5,雕刻模c模的模数为6模,包含2个定位柱和6个撕手柄外框,定位柱为16.0mm定位柱,雕刻模c模的刀口内直外斜,外刀锋单边15度。

102.在d200小孔套位平刀模切机上,用带16.0mm定位柱的雕刻模c模对形成有定位孔的料带进行套位冲切,冲切双面胶撕手柄外框,冲切半断至50μm保护膜上,并使撕手柄外框与双面胶外框形成间隙。本实施例中,所述间隙可为0.15mm,撕手柄外框尺寸大于双面胶外框尺寸,从而可在双面胶外框位置预留有0.15mm的pet离型膜,有效防止双面胶从双面胶外框位置溢出,避免了双面胶溢胶裸露。实际操作单座模切机的运行速度为200冲切/min,即每分钟生产半成品数量为1200pcs。

103.所述s600,收取产品外围废料,将第二离型膜贴合于防水泡棉双面胶上的步骤,具体包括:

104.在双工位贴合机的第一工位,将透明胶贴合于料带顶面;

105.使用双工位贴合机的剥刀剥离透明胶,以去除双面胶顶面的第四离型膜和产品外围废料;

106.在双工位贴合机的第二工位,将第二离型膜贴合于防水泡棉双面胶顶面,并用使用双工位贴合机的剥刀剥离第一离型膜底面的保护膜。

107.本实施例中,如图14所示,所述收取产品外围废料,将第二离型膜贴合于防水泡棉双面胶上的步骤为第六工序,所述双工位贴合机为300mm双工位贴合机(最快运行速度为50米/min),第二离型膜为50μm透明pet离型膜。

108.在300mm双工位贴合机的第一工位,在料带顶面复贴一层25μm透明胶,然后用剥刀剥离透明胶,去除双面胶顶面的白色pet离型膜和外围pet离型膜废料,再用第二工位复贴一层50μm透明pet离型膜于双面胶之上,并用下剥刀剥离底面保护膜,使成品整齐转贴排列于50μm透明pet离型膜上,贴合机的运行速度调整为4m/min。

109.所述s600,收取产品外围废料,将第二离型膜贴合于防水泡棉双面胶上的步骤之后,还包括:

110.s700,使用自动切片机对料带定位孔进行追色裁切,得到防水泡棉双面胶成品。

111.本实施例中,所述使用自动切片机对料带定位孔进行追色裁切,得到防水泡棉双面胶成品的步骤为第七工序。用自动切片机设置参数每隔12列一切,设置拉料行程为

237.6mm,利用切片机上的追色器对产品边缘进行追色裁切,得到所需要生产的成品,如图15所示,每小时平均产量约为72000pcs。

112.本发明包括七个工序,第一工序为用平刀模切机的贴合料架将一卷厚为厚度为250μm的日本积水5225plb防水泡棉双面胶居中贴合于75μm蓝色pet离型膜之上,用平刀模切机自带剥刀剥离防水泡棉双面胶自带离型纸,将一层25μm红色pet离型膜贴合于胶面之上,料带进入平刀模切机的模腔后,用雕刻模a模在胶带上冲切产品内孔半断至蓝色pet离型膜,并冲切料带定位孔全断,以形成冲切好双面胶内孔和的切料带定位孔料带,冲切产品内孔半断至蓝色pet离型膜;第二工序为使用三工位贴合机的第一工位将50μm保护膜居中贴合于已冲切好的料带顶面上,用剥刀剥离顶面保护膜,粘除双面胶内孔顶面的红色离型膜,然后用第二工位贴合一层25μm不离型pet原膜于内孔胶面之上,用剥刀剥离不离型pet原膜,粘除内孔双面胶废料,并在第三工位在pet离型膜的底面(不离型面)居中复贴一层50μm保护膜;第三工序为在d200小孔套位平刀模切机上用带16.0mm定位柱的雕刻模b模,对形成有定位孔的料带进行套位冲切,撕手柄内孔刀冲切半断至50μm保护膜,双面胶外框刀冲切半断至75μm蓝色pet离型膜,并使撕手柄内孔与双面胶内孔形成间隙;第四工序为料带经过300mm三工位贴合机第一工位后,用剥刀往上剥离双面胶外框废料,往下剥离底面的保护膜,除去撕手柄内孔废料;在300mm三工位贴合机的第二工位,将透明胶贴合于料带顶面,使用剥刀剥离透明胶,以去除第三离型膜废料;然后在贴合机第三工位上,在蓝色pet离型膜的底面(不离型面)复贴一层50μm保护膜;第五工序为在d200小孔套位平刀模切机上,用带16.0mm定位柱的雕刻模c模对形成有定位孔的料带进行套位冲切,冲切双面胶撕手柄外框,冲切半断至50μm保护膜上;第六工序为在300mm双工位贴合机的第一工位,在料带顶面复贴一层25μm透明胶,然后用剥刀剥离透明胶,去除双面胶顶面的白色pet离型膜和外围pet离型膜废料,再用第二工位复贴一层50μm透明pet离型膜于双面胶之上,并用下剥刀剥离底面保护膜,使成品整齐转贴排列于50μm透明pet离型膜上;第七工序为用自动切片机设置参数每隔12列一切,设置拉料行程为237.6mm,利用切片机上的追色器对产品边缘进行追色裁切,得到所需要生产的防水泡棉双面胶成品。本发明在双面胶内孔和双面胶外框边缘预留有0.15mm的pet离型膜,完美解决了双面胶溢胶裸露的问题,同时解决了客户组装偏位和防水性能的问题。提升了双面胶产品生产的自动化程度,降低了对人员操作技能的要求,节省了人员开支成本;成品良率较原工艺90%提升至98%以上,客户组装效率由原180pcs/h提升至500pcs/h。

113.为了解决以上提出的技术问题,本发明实施例还提供了一种防水泡棉双面胶冲切成型设备,采用了如下所述的技术方案:

114.如图2所示,一种防水泡棉双面胶冲切成型设备,用于如上所述的预留间隙防水泡棉双面胶冲切成型方法,包括平刀模切机2、小孔套位平刀模切机4、双工位贴合机5、三工位贴合机3和自动切片机6。

115.本实施例中,平刀模切机2为300mm单座平刀模切机(最快运行速度:300冲次/min),所述小孔套位平刀模切机4为两台,小孔套位平刀模切机4为d200小孔高速套位平刀模切机(最快运行速度为300冲次/min),所述三工位贴合机3为两台,三工位贴合机3为300mm三工位贴合机(最快运行速度为50米/min),双工位贴合机5为300mm双工位贴合机(最快运行速度为50米/min),自动切片机6为300mm全自动切片机(最快运行速度为100切次/

min),将以上设备连成组合线方式生产预留间隙防水泡棉双面胶产品;所述防水泡棉双面胶冲切成型设备还包括送料机1,所述送料机1用于输送第一离型膜;所述平刀模切机2用于在第一离型膜上贴合防水泡棉双面胶,冲切双面胶内孔;一台三工位贴合机3用于去除双面胶内孔废料,另一台三工位贴合机3用于去除撕手柄内孔废料和双面胶外框废料;一台小孔套位平刀模切机4用于冲切撕手柄内孔和双面胶外框,并使撕手柄内孔与双面胶内孔形成间隙,另一台小孔套位平刀模切机4用于冲切撕手柄外框,并使撕手柄外框与双面胶外框形成间隙;所述双工位贴合机5用于收取产品外围废料,将第二离型膜贴合于防水泡棉双面胶上;所述自动切片机6用于对料带定位孔进行追色裁切,得到防水泡棉双面胶成品;其中,所述第一离型膜为蓝色pet离型膜,所述第二离型膜为透明pet离型膜,所述第三离型膜为红色pet离型膜,所述第四离型膜为白色pet离型膜。

116.如图2和图3所示,所述平刀模切机2包括雕刻模a模7,雕刻模a模7的模数为8模,包含2个定位孔和6个双面胶内孔;所述雕刻模a模7的刀口外直内斜,内刀锋单边15度,所述雕刻模a模7的料带定位孔刀锋双边30度。

117.如图2和图4所示,一台小孔套位平刀模切机4包括雕刻模b模8,雕刻模b模8的模数为6模,包含2个定位柱10和6个双面胶外框、撕手柄内孔,定位柱10为16.0mm定位柱,所述雕刻模b模8冲切双面胶外框的刀口内直外斜,外刀锋单边15度,所述雕刻模b模8冲切撕手柄内孔的刀口外直内斜,内刀锋单边15度;

118.如图2和图5所示,另一台小孔套位平刀模切机4包括雕刻模c模9,雕刻模c模9的模数为6模,包含2个定位柱10和6个撕手柄外框,定位柱10为16.0mm定位柱,所述雕刻模c模9的刀口内直外斜,外刀锋单边15度。

119.如图6和图7所示,所述防水泡棉双面胶成品包括透明pet离型膜11、防水泡棉双面胶12和蓝色pet离型膜撕手柄13,双面胶与撕手柄预留间隙14包括双面胶内孔与撕手柄内孔的间隙,及双面胶外框与撕手柄外框的间隙,使双面胶内孔和双面胶外框边缘预留有蓝色pet离型膜。

120.本发明实施例提供的防水泡棉双面胶冲切成型设备,通过利用平刀模切机2组合线的方式,采用雕刻模a模7、雕刻模b模8、雕刻模c模9三道工序进行套位冲切,使双面胶内孔分别与撕手柄内孔及撕手柄外框形成间隙,例如可在在双面胶内孔和双面胶外框边缘预留有0.15mm的pet离型膜,有效防止双面胶溢出撕手柄位置,避免了双面胶溢胶裸露,解决了外框溢胶造成边缘双面胶易粘合于治具上从而导致双面胶贴合偏位的问题,解决了双面胶胶面粘有异物而导致手机防水性能不良的问题,降低了对人员操作技能的要求,提升了客户组装效率,产品张与张之间无需隔纸,节约材料成本,提升了生产效率和客户使用满意度。

121.显然,以上所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,附图中给了本发明的较佳实施例,但并不限制本发明的专利范围。本发明可以以许多不同的形式来实现,相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员而言,其依然可以对前述各具体实施方式所记载的技术方案进行修改,或者对其中部分技术特征进行等效替换。凡是利用本发明说明书及附图内容所做的等效结构,直接或间接运用在其他相关的技术领域,均同理在本发明专利保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1