一种自动切管机的制作方法

1.本发明涉及胶管生产技术领域,具体涉及一种自动切管机。

背景技术:

2.在目前的胶管生产过程中,需要根据其使用要求对其进行定长切割。现有切割机如cn113199529a公开的一种胶管切割机,普遍采用滚轮、皮带等传统方式传动,通过传送的速度来控制切割长度,导致切割精度不高,产品均一性不好;同时由于采用滚轮或皮带传动,夹持稳定性不高,进一步降低切割时的精度,导致切割面不平整,影响连接的气密性。

技术实现要素:

3.本发明针对上述技术问题,提供一种自动切管机。

4.为实现上述目的,本发明采用了以下技术方案:

5.一种自动切管机,包括机箱,机箱的一侧形成进料口,机箱的另一侧形成出料口;机箱内部设置有第一夹持机构、传动机构、第二加持机构、第三加持机构和切割机构;第一夹持机构、第二加持机构和第三加持机构将管件夹持在同一水平高度,第一夹持机构临近进料口,第三加持机构临近出料口,传动机构位于第一夹持机构和第二加持机构之间,用于将管件由进料口向出料口方向传送,切割机构位于第二加持机构和第三加持机构之间,用于将管件切割成段,管件由进料口进入分别通过第一夹持机构、第二加持机构和第三加持机构夹持、并通过传动机构传送、切割机构切割后经由出料口排出。

6.进一步地,所述第一夹持机构包括第一上部竖直气缸、第一下部竖直气缸、第一上部夹持块和第一下部夹持块;所述第一上部竖直气缸和第一下部竖直气缸的缸体分别固定,第一上部竖直气缸的缸杆向下连接第一上部夹持块,第一下部竖直气缸的缸杆向上连接第一下部夹持块;第一上部夹持块的下表面形成有上凹槽,第一下部夹持块的上表面形成有下凹槽,第一上部夹持块和第一下部夹持块上下相对设置,二者相对后形成第一管件放置腔用于容纳管件并将管件夹紧。

7.进一步地,所述第二加持机构包括第二上部竖直气缸、第二下部竖直气缸、第二上部夹持块和第二下部夹持块;所述第二上部竖直气缸和第二下部竖直气缸的缸体分别固定,第二上部竖直气缸的缸杆向下连接第二上部夹持块,第二下部竖直气缸的缸杆向上连接第二下部夹持块;第二上部夹持块的下表面形成有上凹槽,第二下部夹持块的上表面形成有下凹槽,第二上部夹持块和第二下部夹持块上下相对设置,二者相对后形成第二管件放置腔用于容纳管件并将管件夹紧。

8.进一步地,所述第三加持机构包括第三上部竖直气缸、第三下部竖直气缸、第三上部夹持块和第三下部夹持块;所述第三上部竖直气缸和第三下部竖直气缸的缸体分别固定,第三上部竖直气缸的缸杆向下连接第三上部夹持块,第三下部竖直气缸的缸杆向上连接第三下部夹持块;第三上部夹持块的下表面形成有上凹槽,第三下部夹持块的上表面形成有下凹槽,第三上部夹持块和第三下部夹持块上下相对设置,二者相对后形成第三管件

放置腔用于容纳管件并将管件夹紧。

9.进一步地,所述传动机构包括水平气缸、上滑轨、下滑轨、上滑块、下滑块、第四上部竖直气缸、第四下部竖直气缸、第四上部夹持块和第四下部夹持块;所述上滑轨和下滑轨上下平行水平固定,所述上滑块滑动在上滑轨上,所述下滑块滑动在下滑轨上,所述上滑块和下滑块通过连接块连接,所述水平气缸的缸体固定,水平气缸的缸杆与连接块相连,上下滑块通过水平气缸驱动实现左右移动;所述第四上部竖直气缸的缸体固定在上滑块上,所述第四下部竖直气缸的缸体固定在下滑块上,所述第四上部竖直气缸的缸杆向下连接第四上部夹持块,第四下部竖直气缸的缸杆向上连接第四下部夹持块;第四上部夹持块的下表面形成有上凹槽,第四下部夹持块的上表面形成有下凹槽,第四上部夹持块和第四下部夹持块上下相对设置,二者相对后形成第四管件放置腔用于容纳管件并将管件夹紧。

10.进一步地,所述切割机构包括切割气缸、刀架、切刀和切割台,所述切割气缸的缸体倾斜固定,切割气缸的缸杆连接刀架,刀架内安装切刀,所述切割台位于刀架下方、第二加持机构和第三加持机构之间,切割台上形成有切割缝,切割缝位于切刀正下方。

11.进一步地,所述第三加持机构和出料口之间设有下料导向板,所述下料导向板靠近第三加持机构的一端高于靠近出料口的一端。

12.进一步地,所述机箱包括位于前侧的可视腔和位于后侧的控制腔,进料口、出料口位于可视腔内,所述可视腔通过第一通孔、第二通孔、第三通孔、第四通孔和第五通孔与控制腔相连通,第一夹持机构的夹持块由第一通孔伸出至可视腔,第二加持机构的夹持块由第二通孔伸出至可视腔,第三加持机构的夹持块由第三通孔伸出至可视腔,传动机构的夹持块由第四通孔伸出至可视腔,切割机构的切刀和切割台由第五通孔伸出至可视腔。

13.进一步地,所述可视腔的前侧罩有透明壳体。

14.与现有技术相比,本发明的有益效果是:

15.本发明提供的自动切管机,通过采用气缸和夹持块传动胶管,大大提升了运行和切割的稳定性,同时垂直斜向进刀,相比正向进刀大大减小对胶管的作用力,避免胶管形变,进一步提高操作的稳定性,保证切面平滑整齐,提高连接气密性。此外,本发明结构简单,操作方便快捷,大大节约人力,提高生产效率,可实现批量化生产。

附图说明

16.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

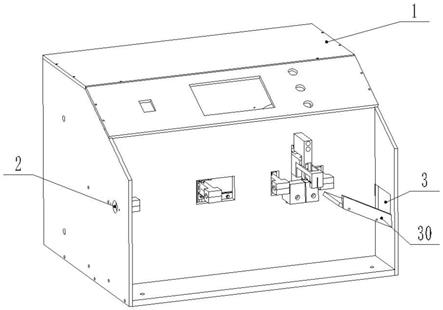

17.图1是本发明实施例提供的自动切管机的结构图。

18.图2是本发明实施例提供的自动切管机的第一夹持机构的结构图。

19.图3是本发明实施例提供的自动切管机的第二夹持机构、第三夹持机构和切割机构的结构图。

20.图4是本发明实施例提供的自动切管机的传动机构的结构图。

21.附图标记说明:

22.1、机箱,2、进料口,3、出料口,4、第一上部竖直气缸,5、第一下部竖直气缸,6、第一上部夹持块,7、第一下部夹持块,8、第二上部竖直气缸,9、第二下部竖直气缸,10、第二上部

夹持块,11、第二下部夹持块,12、第三上部竖直气缸,13、第三下部竖直气缸,14、第三上部夹持块,15、第三下部夹持块,16、水平气缸,17、上滑轨,18、下滑轨,19、上滑块,20、下滑块,21、第四上部竖直气缸,22、第四下部竖直气缸,23、第四上部夹持块,24、第四下部夹持块,25、连接块,26、切割气缸,27、刀架,28、切割台,29、切割缝,30、下料导向板。

具体实施方式

23.为了使本领域的技术人员更好地理解本发明的技术方案,下面结合附图对本发明做进一步说明。

24.如图1

‑

4所示,本发明的一种自动切管机,包括机箱1,机箱1的一侧形成进料口2,机箱1的另一侧形成出料口3;机箱1内部设置有第一夹持机构、传动机构、第二加持机构、第三加持机构和切割机构;第一夹持机构、第二加持机构和第三加持机构将管件夹持在同一水平高度,第一夹持机构临近进料口2,第三加持机构临近出料口3,传动机构位于第一夹持机构和第二加持机构之间,用于将管件由进料口2向出料口3方向传送,切割机构位于第二加持机构和第三加持机构之间,用于将管件切割成段,管件由进料口2进入分别通过第一夹持机构、第二加持机构和第三加持机构夹持、并通过传动机构传送、切割机构切割后经由出料口排出。

25.进一步地,所述第一夹持机构包括第一上部竖直气缸4、第一下部竖直气缸5、第一上部夹持块6和第一下部夹持块7;所述第一上部竖直气缸4和第一下部竖直气缸5的缸体分别固定,第一上部竖直气缸4的缸杆向下连接第一上部夹持块6,第一下部竖直气缸5的缸杆向上连接第一下部夹持块7;第一上部夹持块6的下表面形成有上凹槽,第一下部夹持块7的上表面形成有下凹槽,第一上部夹持块6和第一下部夹持块7上下相对设置,二者相对后形成第一管件放置腔用于容纳管件并将管件夹紧。

26.进一步地,所述第二加持机构包括第二上部竖直气缸8、第二下部竖直气缸9、第二上部夹持块10和第二下部夹持块11;所述第二上部竖直气缸8和第二下部竖直气缸9的缸体分别固定,第二上部竖直气缸8的缸杆向下连接第二上部夹持块10,第二下部竖直气缸9的缸杆向上连接第二下部夹持块11;第二上部夹持块10的下表面形成有上凹槽,第二下部夹持块11的上表面形成有下凹槽,第二上部夹持块10和第二下部夹持块11上下相对设置,二者相对后形成第二管件放置腔用于容纳管件并将管件夹紧。

27.进一步地,所述第三加持机构包括第三上部竖直气缸12、第三下部竖直气缸13、第三上部夹持块14和第三下部夹持块15;所述第三上部竖直气缸12和第三下部竖直气缸13的缸体分别固定,第三上部竖直气缸12的缸杆向下连接第三上部夹持块14,第三下部竖直气缸13的缸杆向上连接第三下部夹持块15;第三上部夹持块14的下表面形成有上凹槽,第三下部夹持块15的上表面形成有下凹槽,第三上部夹持块14和第三下部夹持块15上下相对设置,二者相对后形成第三管件放置腔用于容纳管件并将管件夹紧。

28.进一步地,所述传动机构包括水平气缸16、上滑轨17、下滑轨18、上滑块19、下滑块20、第四上部竖直气缸21、第四下部竖直气缸22、第四上部夹持块23和第四下部夹持块24;所述上滑轨17和下滑轨18上下平行水平固定,所述上滑块19滑动在上滑轨17上,所述下滑块20滑动在下滑轨18上,所述上滑块19和下滑块20通过连接块25连接,所述水平气缸16的缸体固定,水平气缸16的缸杆与连接块25相连,上下滑块通过水平气缸16驱动实现左右移

动;所述第四上部竖直气缸21的缸体固定在上滑块19上,所述第四下部竖直气缸22的缸体固定在下滑块20上,所述第四上部竖直气缸21的缸杆向下连接第四上部夹持块23,第四下部竖直气缸22的缸杆向上连接第四下部夹持块24;第四上部夹持块21的下表面形成有上凹槽,第四下部夹持块24的上表面形成有下凹槽,第四上部夹持块23和第四下部夹持块24上下相对设置,二者相对后形成第四管件放置腔用于容纳管件并将管件夹紧。

29.进一步地,所述切割机构包括切割气缸26、刀架27、切刀和切割台28,所述切割气缸26的缸体倾斜固定,切割气缸26的缸杆连接刀架27,刀架27内安装切刀,所述切割台28位于刀架27下方、第二加持机构和第三加持机构之间,切割台28上形成有切割缝29,切割缝29位于切刀正下方。

30.进一步地,所述第三加持机构和出料口3之间设有下料导向板30,所述下料导向板30靠近第三加持机构的一端高于靠近出料口3的一端。

31.为了提高安全性能同时便于观察机器操作,所述机箱1包括位于前侧的可视腔和位于后侧的控制腔,进料口2、出料口3位于可视腔内,所述可视腔通过第一通孔、第二通孔、第三通孔、第四通孔和第五通孔与控制腔相连通,第一夹持机构的夹持块由第一通孔伸出至可视腔,第二加持机构的夹持块由第二通孔伸出至可视腔,第三加持机构的夹持块由第三通孔伸出至可视腔,传动机构的夹持块由第四通孔伸出至可视腔,切割机构的切刀和切割台由第五通孔伸出至可视腔。为了进一步提高安全性能,所述可视腔的前侧罩有透明壳体。

32.本发明提供的自动切管机的工作过程为:

33.1、通过电气系统控制系统通气,将所有夹持块打开;

34.2、将胶管由进料口依次置于第一加持机构的夹持块、传动机构的夹持块、第二加持机构的夹持块、切割机构的切割台、第三加持机构的夹持块上;

35.3、通过电气系统控制系统通气,使所有竖直气缸带动夹持块夹紧,固定胶管;

36.4、通过电气系统控制系统通气,使切割气缸带动切刀垂直胶管斜向进刀,进行切割;

37.5、完成一次切割后,通过电气系统控制系统通气,切割气缸回位,带动切刀抬起,同时第一加持机构、第二加持机构、第三加持机构的竖直气缸带动夹持块松开,水平气缸带动传动机构的夹持块夹持胶管向前移动,将胶管前移到切割台指定位置,并将切割后的胶管段顶落至下料导向板;

38.6、通过电气系统控制系统通气,第一加持机构、第二加持机构、第三加持机构的竖直气缸带动夹持块再次加紧,气缸带动切刀垂直胶管斜向进刀,进入下一循环切割,如此往复操作。

39.本发明提供的自动切管机,通过采用气缸和夹持块传动胶管,大大提升了运行和切割的稳定性,同时垂直斜向进刀,相比正向进刀大大减小对胶管的作用力,避免胶管形变,进一步提高操作的稳定性,保证切面平滑整齐,提高连接气密性。

40.此外,本发明提供的自动切管机,结构简单,制造简便,操作便捷,可有效的提升工作效率,同时便于观查,减少产品报废率,降低成本,安全可靠。

41.以上所述的实施例仅仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方

案作出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1