一种铁路货车轴承密封罩的拆卸装置的制作方法

1.本发明涉及一种铁路货车轴承密封罩的拆卸装置。

背景技术:

2.铁路货车轴承为双列圆锥滚子轴承,内圈滚道采取圆弧全凸度设计,内圈大挡边采用斜挡边,采用橡胶迷宫式密封。铁路货车轴承在一般修或大修时需要将密封罩拆下来。目前铁路货车轴承的密封罩是纯靠人力用撬棒拆除的。由于撬棒的支点和撬点距离过短,加上撬棒的工作空间狭窄,操作很不方便;而且待修理产品的表面布满油污,在实际操作过程中,经常会出现撬棒打滑的现象,这是十分危险的,操作工人一旦不小心,手部甚至脸部都会很容易受伤,存在很大的安全隐患;由于密封罩与轴承结合紧密,单靠人力拆除,十分困难。综上所述,目前拆除密封罩主要存在以下问题:

3.①

撬棒的操作空间狭窄,拆除起来十分不便;

4.②

产品表面有油污,人工操作时,撬棒很容易打滑,存在很大的安全隐患;

5.③

人工操作撬棒打滑后,还可能会划伤产品内径表面等部位,对产品造成二次伤害;

6.④

密封罩与轴承结合紧密,单纯靠人力拆除,劳动强度大,生产效率低。

技术实现要素:

7.本发明的目的在于克服现有技术的缺陷而提供一种铁路货车轴承密封罩的拆卸装置,它能实现半自动操作,能有效降低工人劳动强度,大大提高生产效率。

8.本发明的目的是这样实现的:一种铁路货车轴承密封罩的拆卸装置,用于将具有依次连接的密封圈安装段、中间段和轴承安装段的密封罩拔出;所述密封圈安装段安装内密封圈和外密封圈,所述轴承安装段插装在轴承外圈的内周面上开设牙口中;所述拆卸装置包括机架、气缸、拆卸机构和轴承定位块;其中,

9.所述机架包括四根下端固定在工作台面上的支撑柱、一块固定在四根支撑柱下部的底板和一块固定在四根支撑柱的顶面上的安装板;

10.所述气缸固定在所述机架的安装板的顶面中央,且气缸的活塞杆穿插在安装板的中心穿孔中;

11.所述拆卸机构包括连接杆、连接座、靠山和两根撬杆;所述连接杆的上端与所述气缸的活塞杆的下端连接;所述连接座包括顶板、连接在顶板的底面前部的前壁和连接在顶板的底面后部并与前壁平行的后壁,前壁的下部中心和后壁的下部中心跨接一根销轴,前壁的底面中心和后壁的底面中心各自开设一个螺纹盲孔,该连接座的顶面中心固定在所述连接杆的下端;所述靠山为一横截面呈矩形的长方体,该靠山通过两个螺栓纵向跨接在所述连接座的前壁的底面中部和后壁的底面中部之间;所述撬杆头部的厚度大于尾部的厚度,撬杆的底面为平面,撬杆的顶面自头至尾依次为第一平面、第一斜面、第二平面、第二斜面和第三平面,第一平面对应撬杆的头部段,第一斜面对应撬杆的中间段,第二平面、第二

斜面和第三平面均对应撬杆的尾部段,尾部段的长度与所述密封罩内的外密封圈的厚度适配,且第三平面对应的撬杆的尾端的厚度与轴承内圈的端面至所述外密封圈的底面之间的距离适配;其中一根撬杆在对应第一斜面至第二斜面的底面上固定一块厚度为铁板;两根撬杆的头部各自延伸一个开设了销孔的枢接部,使两根撬杆各自通过销孔可转动地安装在销轴上,当两根撬杆呈水平状态时,两根撬杆的尾端之间的横向距离与密封罩的中间段的内径适配,当两根撬杆在自由下垂状态时各自靠在靠山的两侧面上而呈八字形布置,且此时两根撬杆的尾端之间的横向距离大于轴承内圈的内径、小于安装在密封罩内的内密封圈的内径;

12.所述轴承定位块为矩形板并在一条长边面的中部开设一个v形槽,并在靠近两条短边的表面上各自开设两个纵向腰型孔,该轴承定位块以v形槽朝前的方式通过两对螺栓固定在所述机架的底板上。

13.上述的铁路货车轴承密封罩的拆卸装置,其中,所述铁板的厚度为2mm。

14.上述的铁路货车轴承密封罩的拆卸装置,其中,通过在所述连接座的前壁底面上对应螺纹盲孔和后壁底面上对应螺纹盲孔各自设置螺栓垫片,使两根撬杆的尾端之间的横向距离缩小。

15.上述的铁路货车轴承密封罩的拆卸装置,其中,所述连接杆上还安装一块直径与所述轴承的外径适配的橡胶挡板。

16.本发明的铁路货车轴承密封罩的拆卸装置与现有技术相比具有以下特点:

17.①

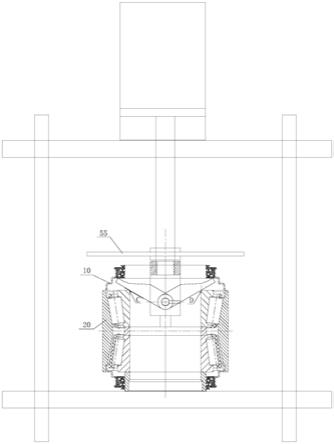

现有技术的撬棒操作空间狭窄,拆除起来十分不便,本发明的拆卸装置操作简单,容易上手,只需将轴承放到轴承定位块上,再按动气缸开关即可完成拆除工作;

18.②

原先人工操作时,由于产品表面有油污,撬棒很容易打滑,存在很大的安全隐患,本发明的拆卸装置定位精确不打滑,有效排除这个安全隐患,极大程度的保证了工人人身安全;

19.③

原先人工操作撬棒打滑后,还可能会划伤轴承内径表面等部位,对轴承造成二次伤害,本发明的拆卸装置准确定位,能一次性完成拆除动作,显著减少对产品的二次伤害;

20.④

密封罩与轴承结合紧密,单纯靠人力拆除,劳动强度大,生产效率低,本发明的拆卸装置用机械代替人力,减轻工人劳动强度,大大提高了生产效率;

21.⑤

本发明的拆卸装置适用范围广,可用于352226x2-2rz铁路轴承一般修、大修工艺以及装配检测;

22.⑥

本发明的拆卸装置结构紧凑,设计巧妙,有定位装置,能实现半自动操作,为将来的自动化生产线建设打下坚实的基础。

附图说明

23.图1是本发明的铁路货车轴承的轴向剖面图;

24.图1a是图1中的p部位的放大图;

25.图2是本发明的铁路货车轴承密封罩的拆卸装置的主视图;

26.图2a是图2中的a-a向视图;

27.图2b是本发明的拆卸装置中的拆卸机构的立体图;

28.图2c是本发明的拆卸装置中的撬杆的结构示意图;

29.图3是本发明的铁路货车轴承密封罩的拆卸装置在使用时进行步骤一的状态图;

30.图4是本发明的铁路货车轴承密封罩的拆卸装置在使用时进行步骤二的状态图;

31.图5是本发明的铁路货车轴承密封罩的拆卸装置在使用时进行步骤三的状态图;

32.图6是本发明的铁路货车轴承密封罩的拆卸装置在使用时进行步骤四的状态图。

具体实施方式

33.下面将结合附图对本发明作进一步说明。

34.请参阅图1至图2c,本发明的铁路货车轴承密封罩的拆卸装置,用于将具有依次连接的密封圈安装段11、中间段12和轴承安装段12的密封罩10拔出,密封圈安装段11安装内密封圈14和外密封圈15,轴承安装段13插装在轴承外圈22的内周面上开设牙口中;中间段12的高度为8.5mm。

35.本发明的铁路货车轴承密封罩的拆卸装置,包括机架3、气缸4、拆卸机构和轴承定位块6。

36.机架3包括四根支撑柱31、一块固定在四根支撑柱下部的底板32和一块固定在四根支撑柱31的顶面上的安装板33,该安装板33的中心开设一个穿孔;

37.气缸4安装在机架3的安装板33的顶面中央,且气缸4的活塞杆穿插在安装板33的穿孔中;

38.拆卸机构包括连接杆51、连接座52、靠山53、两根撬杆54和橡胶挡板 55;其中,

39.连接杆51的上端与气缸4的活塞杆的下端连接;

40.连接座52包括顶板、连接在顶板的底面前部的前壁和连接在顶板的底面后部并与前壁平行的后壁,前壁的下部中心和后壁的下部中心跨接一根销轴 520,前壁的底面中心和后壁的底面中心各自开设一个螺纹盲孔;该连接座52 的顶面中心固定在连接杆51的下端;

41.靠山53为一横截面为矩形的长方体并且两头各自开设一个螺栓孔,该靠山53通过两个螺栓安装在连接座52的前壁的底面中部和后壁的底面中部,使靠山53纵向跨接在连接座52的前壁的底面中部和后壁的底面中部之间;

42.撬杆54头部的厚度大于尾部的厚度,撬杆54的底面为平面,撬杆54的顶面自头至尾依次为第一平面541、第一斜面542、第二平面543、第二斜面 544和第三平面545,第一平面541对应撬杆54的头部段,第一斜面542对应撬杆54的中间段,第二平面543、第二斜面544和第三平面545对应撬杆54 的尾部段,尾部段的长度与密封罩10内的外密封圈15的厚度适配,且第三平面545对应的撬杆54的尾部的厚度与轴承内圈22的端面至密封罩10内的外密封圈15的底面之间的距离适配,其中一根撬杆54在对应第一斜面542至第二斜面543的底面上固定一块厚度为2mm的铁板540;两根撬杆54的头部各自延伸一个开设了销孔546的枢接部,使两根撬杆54各自通过销孔546可转动地安装在销轴520上,当两根撬杆54呈水平状态时,两根撬杆54的尾端之间的横向距离与密封罩10的中间段12的内径适配,当两根撬杆54在自由下垂状态时各自靠在靠山53的两侧面上而呈夹角小于180

°

大于90

°

的八字形布置,且此时两根撬杆54的尾端之间的横向距离大于轴承内圈21的内径、小于安装在密封罩10内的内密封圈14的内径;通过在连接座52的前壁底面上对应螺纹盲孔和后壁底面上对应螺纹

盲孔各自设置螺栓垫片,使两根撬杆54的夹角缩小,即使两根撬杆54的尾端之间的横向距离缩小;也可通过备置若干个不同宽度的靠山53,以适应不同规格的轴承20。

43.橡胶挡板55呈直径大于轴承外圈22的外径的圆形板,该橡胶挡板55固定在气缸4的活塞杆的下部。

44.轴承定位块6为一块矩形板并在一条长边上开设一个角度为110

°

的v形槽,该轴承定位块6在靠近两条短边的表面上各自开设两个纵向腰型孔,该轴承定位块6以其v形槽朝前的方式通过两对螺栓60固定在机架3的底板32上,使轴承定位块6可以调节纵向位置。

45.请参阅图3至图6,本发明的铁路货车轴承密封罩的拆卸装置,在使用时包括以下步骤:

46.步骤一,先由操作工人把待拆的轴承20以密封罩10朝上的方式推入固定在机架3的底板32上的轴承定位块6的v形槽内,通过调节轴承定位块6的纵向位置使轴承20的平面中心与气缸4的活塞杆同轴,完成轴承20的定位(见图3);

47.步骤二,打开气缸4的开关,气缸4带动拆卸机构以自由下垂的状态往下运动,两根撬杆54以自由下垂的状态并被靠山53构成夹角为105

°

进入密封圈10(见图4),直到两根撬杆54的尾端底面被轴承内圈21的端面阻挡;

48.步骤三,在气缸4的活塞杆继续向下伸出的前提下,两根撬杆54的尾部段借助第二斜面544进入密封罩10内的外密封圈15的底面与轴承内圈21的端面之间的空间,使两根撬杆54逐渐达到水平状态(见图5);

49.步骤四,气缸4的活塞杆继续向下伸到极限位置,使两根撬杆54的夹角大于180

°

,并以轴承内圈21的端面与内径面的相交点为支点c、d将密封罩 10撬离轴承外圈22的牙口中(见图6),橡胶挡板55将失去束缚力向上弹出的密封罩10挡住,使密封罩10失去弹性。

50.为了避免密封罩10被两根撬杆54同时撬离轴承2时由于气缸4的力量太大,使密封罩10突然失去束缚力而骤然弹起造成的安全隐患,为此在一根撬杆54的底面固定了一块厚度为2mm的铁板540,使该撬杆54的支点c点高于另一根撬杆54的支点d,使密封罩10的两边在撬离轴承20时有先后之分,即带有铁板540的撬杆54先将密封罩10的一边撬离轴承外圈22的牙口,另一根撬杆54随后将密封罩10的另一边撬离轴承外圈22的牙口,最后使密封罩 10的底面高于轴承外圈22的端面,完成密封罩10的拆卸工作。

51.以上实施例仅供说明本发明之用,而非对本发明的限制,有关技术领域的技术人员,在不脱离本发明的精神和范围的情况下,还可以作出各种变换或变型,因此所有等同的技术方案也应该属于本发明的范畴,应由各权利要求所限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1