一种基于智能制造用机械手的制作方法

1.本发明涉及机械手技术领域,尤其涉及一种基于智能制造用机械手。

背景技术:

2.智能制造用机械手主要是用于对工业制造零件进行夹持移动的设备,通过将智能制造用机械手安装在传送带旁,再通过智能制造用机械手的夹持器能够对传送带上传送的工件进行夹持转移,极大的节省了劳动力,但智能制造用机械手的夹持器内侧相对平整,若夹持器对表面涂有润滑油的工件进行夹持,则会出现部分润滑油附着在夹持器的内侧,若长时间的累积,则会使夹持器内侧变的极为光滑,以至于重量偏重的工件在夹持器内侧容易出现打滑的情况。

技术实现要素:

3.针对上述问题,本发明提供一种基于智能制造用机械手。

4.为了实现上述目的,本发明是通过如下的技术方案来实现:一种基于智能制造用机械手,其结构包括联动架、底座、衔接架、夹持机构、升降杆,所述联动架的下端与衔接架的左侧铰链连接,所述衔接架与底座的上端活动卡合,所述升降杆的后端与联动架的上端活相连接,所述夹持机构与升降杆的前端相连接;所述夹持机构包括夹持爪、支撑架、液压杆,所述夹持爪与支撑架的内侧活动卡合,所述液压杆安装于两个夹持爪之间。

5.作为本发明的进一步优选,所述夹持爪包括接触板、第一连接杆、第二连接杆、固定杆,所述接触板与固定杆的下端相连接,所述第一连接杆贯穿于固定杆的内部靠下端位置,所述第二连接杆贯穿于固定杆的内部靠上端位置,所述接触板设有三个,且分别在三个固定杆的底部呈平行分布。

6.作为本发明的进一步优选,所述接触板包括吸收条、受力板、转向辊,所述吸收条嵌入于受力板的内部位置,所述转向辊与吸收条的上端想看连接,所述吸收条采用能够吸收液体的聚酯海绵材质。

7.作为本发明的进一步优选,所述转向辊包括衔接点块、外固框、转轴、中段杆,所述衔接点块固定于转轴的外侧位置,所述外固框的内部与转轴活动卡合,所述转轴固定于中段杆的边侧位置,所述转轴设有两个圆形凸块。

8.作为本发明的进一步优选,所述外固框包括内接块、框体、弹性条,所述内接块嵌入于框体的内部位置,所述弹性条安装于内接块的内部位置,所述弹性条采用弹簧钢材质,具有较强的弹性。

9.作为本发明的进一步优选,所述吸收条包括增触槽、吸水条、上凹槽,所述增触槽固定于吸水条的内部位置,所述上凹槽与吸水条的上表面相连接,所述增触槽呈凹面结构。

10.作为本发明的进一步优选,所述受力板包括打底板、外置面、抓力条,所述外置面固定于打底板的上表面位置,所述抓力条嵌固于外置面的上表面位置,所述抓力条采用密度较大,且质地柔软的丁腈橡胶材质。

11.作为本发明的进一步优选,所述打底板包括底板、伸缩块、内腔、内固块,所述伸缩块与内腔的内部滑动配合,所述内腔嵌入于底板的内部位置,所述内固块固定于内腔的内部位置,通过底板向内侧摆动产生的甩力,能够使伸缩块在内固块的配合下沿着内腔向外伸出。

12.作为本发明的进一步优选,所述伸缩块包括下置板、增重块、冲撞块,所述冲撞块的底部与下置板的上端相连接,所述增重块贯穿于下置板的内部位置,所述增重块采用密度较大的合金钢材质。

13.作为本发明的进一步优选,所述冲撞块包括块体、撞击块、边固槽,所述撞击块固定于块体的上表面位置,所述边固槽固定于块体的变成位置,所述边固槽呈凹面结构。

14.本发明的有益效果如下:

15.1、当夹持机构将工件夹持到指定位置,通过两个夹持爪向外摆动展开,能够使工件脱离,通过中段杆能够带动接触板向内摆动复位,从而使接触板摆动复位产生的甩力能将其内侧的润滑油甩落一部分,再通过吸水条能够对进入受力板凹面内部的润滑油进行吸收,从而能够避免接触板的内侧累积附着过多润滑油,导致重量偏重的工件在两个夹持爪之间出现打滑的情况。

16.2、通过接触板向内侧摆动复位产生的惯性力,能够使伸缩块在内固块的配合下沿着内腔向外滑动伸出,从而使冲撞块的上表面能够与外置面的内侧产生撞击,并且通过增重块能够增大伸缩块的重量,从而使伸缩块撞击外置面内侧的力度能够更大,从而使接触板内侧的金属能够脱落,有效的避免了接触板的内侧附着润滑油时会变得具有粘性,从而导致金属工件上的金属屑会不断累积附着在接触板的内侧难以清理的情况。

附图说明

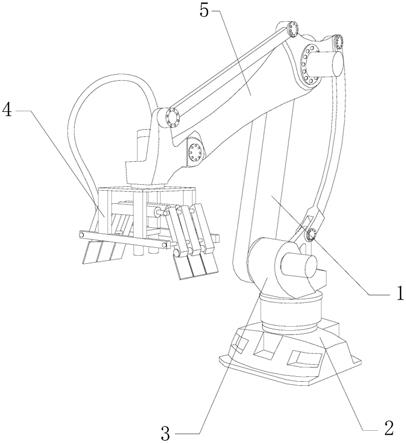

17.图1为本发明一种基于智能制造用机械手的结构示意图。

18.图2为本发明夹持机构立体的结构示意图。

19.图3为本发明夹持爪的爆炸图。

20.图4为本发明接触板的立体结构示意图。

21.图5为本发明转向辊的爆炸图。

22.图6为本发明外固框的爆炸图。

23.图7为本发明接触板向内摆动复位状态的立体示意图。

24.图8为本发明吸收条的立体结构示意图。

25.图9为本发明受力板的立体结构示意图

26.图10为本发明打底板的立体结构示意图

27.图11为本发明打底板的爆炸图

28.图12为本发明伸缩块的爆炸图

29.图13为本发明冲撞块的立体结构示意图

30.图中:联动架-1、底座-2、衔接架-3、夹持机构-4、升降杆-5、夹持爪-41、支撑架-42、液压杆-43、接触板-a1、第一连接杆-a2、第二连接杆-a3、固定杆-a4、吸收条-a11、受力板-a12、转向辊-a13、衔接点块-b1、外固框-b2、转轴-b3、中段杆-b4、内接块-b21、框体-b22、弹性条-b23、增触槽-c1、吸水条-c2、上凹槽-c3、打底板-d1、外置面-d2、抓力条-d3、底

板-d11、伸缩块-d12、内腔-d13、内固块-d14、下置板-e1、增重块-e2、冲撞块-e3、块体-e31、撞击块-e32、边固槽-e33。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.实施例1

33.参照图1至图9所示:

34.本发明提供一种基于智能制造用机械手,其结构包括联动架1、底座2、衔接架3、夹持机构4、升降杆5,所述联动架1的下端与衔接架3的左侧铰链连接,所述衔接架3与底座2的上端活动卡合,所述升降杆5的后端与联动架1的上端活相连接,所述夹持机构4与升降杆5的前端相连接;所述夹持机构4包括夹持爪41、支撑架42、液压杆43,所述夹持爪41与支撑架42的内侧活动卡合,所述液压杆43安装于两个夹持爪41之间。

35.其中,所述夹持爪41包括接触板a1、第一连接杆a2、第二连接杆a3、固定杆a4,所述接触板a1与固定杆a4的下端相连接,所述第一连接杆a2贯穿于固定杆a4的内部靠下端位置,所述第二连接杆a3贯穿于固定杆a4的内部靠上端位置,所述接触板a1设有三个,且分别在三个固定杆a4的底部呈平行分布,通过三个独立的接触板a1能够使其对不同的大小规格的工件稳定夹持。

36.其中,所述接触板a1包括吸收条a11、受力板a12、转向辊a13,所述吸收条a11嵌入于受力板a12的内部位置,所述转向辊a13与吸收条a11的上端想看连接,所述吸收条a11采用能够吸收液体的聚酯海绵材质,通过吸收条a11能够对进入受力板a12凹面内部的润滑油进行吸收。

37.其中,所述转向辊a13包括衔接点块b1、外固框b2、转轴b3、中段杆b4,所述衔接点块b1固定于转轴b3的外侧位置,所述外固框b2的内部与转轴b3活动卡合,所述转轴b3固定于中段杆b4的边侧位置,所述转轴b3设有两个圆形凸块,从而能够卡入外固框b2内部的凹槽进行活动。

38.其中,所述外固框b2包括内接块b21、框体b22、弹性条b23,所述内接块b21嵌入于框体b22的内部位置,所述弹性条b23安装于内接块b21的内部位置,所述弹性条b23采用弹簧钢材质,具有较强的弹性,通过弹性条b23能够受挤压收缩结束后自行反向复原。

39.其中,所述吸收条a11包括增触槽c1、吸水条c2、上凹槽c3,所述增触槽c1固定于吸水条c2的内部位置,所述上凹槽c3与吸水条c2的上表面相连接,所述增触槽c1呈凹面结构,且贯穿于吸水条c2的内部位置,从而能够加快上凹槽c3内部吸收润滑油的风干速度。

40.其中,所述受力板a12包括打底板d1、外置面d2、抓力条d3,所述外置面d2固定于打底板d1的上表面位置,所述抓力条d3嵌固于外置面d2的上表面位置,所述抓力条d3采用密度较大,且质地柔软的丁腈橡胶材质,通过抓力条d3能够增大对工件表面的摩擦力。

41.本实施例的详细使用方法与作用:

42.本发明中,通过联动架1能够带动升降杆5进行前后摆动,且通过升降杆5能够带动

夹持机构4进行上下活动,当夹持机构4套在工件外部时,通过夹持机构4上的液压杆43能够带动夹持爪41沿着支撑架42向内摆动,从而使两个夹持爪41能够对工件的外部进行夹持,再通过工件对接触板a1产生的反推力,能够使接触板a1在转向辊a13的配合下向外摆动一定角度,当夹持机构4将工件夹持到指定位置,通过两个夹持爪41向外摆动展开,能够使工件脱离,再通过外固框b2内部的弹性条b23则能够推动卡在内接块b21内部转动的衔接点块b1进行转动复位,从而使转轴b3能够沿着外固框b2的内部进行转动,进而使中段杆b4能够带动接触板a1向内摆动复位,从而使接触板a1摆动复位产生的甩力能将其内侧的润滑油甩落一部分,再通过吸水条c2能够对进入受力板a12凹面内部的润滑油进行吸收,从而能够避免接触板a1的内侧累积附着过多润滑油,导致重量偏重的工件在两个夹持爪41之间出现打滑的情况,且通过抓力条d3能够进一步提高两个夹持爪41对工件表面的抓力。

43.实施例2

44.参照图10-图13所示:

45.其中,所述打底板d1包括底板d11、伸缩块d12、内腔d13、内固块d14,所述伸缩块d12与内腔d13的内部滑动配合,所述内腔d13嵌入于底板d11的内部位置,所述内固块d14固定于内腔d13的内部位置,通过底板d11向内侧摆动产生的甩力,能够使伸缩块d12在内固块d14的配合下沿着内腔d13向外伸出,从而使伸缩块d12的外表面能够撞击物体的内侧。

46.其中,所述伸缩块d12包括下置板e1、增重块e2、冲撞块e3,所述冲撞块e3的底部与下置板e1的上端相连接,所述增重块e2贯穿于下置板e1的内部位置,所述增重块e2采用密度较大的合金钢材质,通过增重块e2能够增大下置板e1的重量,从而使下置板e1向外滑出的速度能够加快。

47.其中,所述冲撞块e3包括块体e31、撞击块e32、边固槽e33,所述撞击块e32固定于块体e31的上表面位置,所述边固槽e33固定于块体e31的变成位置,所述边固槽e33呈凹面结构,且均匀的分布于块体e31的四个边侧位置,从而能够减小块体e31边侧与机构内壁的接触面积,故而使块体e31在机构的内部滑动能够顺畅。

48.本实施例的详细使用方法与作用:

49.本发明中,由于接触板a1的内侧附着润滑油时会变得具有粘性,而金属工件表面切割后会存在金属屑,若金属屑不断累积附着在接触板a1的内侧,一方面夹持爪41对工件的抓力会下降,其次金属屑容易在夹持爪41夹持精密工件时受挤压损伤精密的金属工件表面,通过接触板a1向内侧摆动复位产生的惯性力,能够使伸缩块d12在内固块d14的配合下沿着内腔d13向外滑动伸出,从而使冲撞块e3的上表面能够与外置面d2的内侧产生撞击,并且通过增重块e2能够增大伸缩块d12的重量,从而使伸缩块d12撞击外置面d2内侧的力度能够更大,故而使接触板a1内侧的金属能够脱落,且通过边固槽e33能够减小块体e31边侧与机构内壁的接触面积,从而使块体e31在机构的内部滑动能够顺畅,有效的避免了接触板a1的内侧附着润滑油时会变得具有粘性,从而导致金属工件上的金属屑会不断累积附着在接触板a1的内侧难以清理的情况。

50.利用本发明所述技术方案,或本领域的技术人员在本发明技术方案的启发下,设计出类似的技术方案,而达到上述技术效果的,均是落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1