一种工作台板驱动装置及其伺服切边机的制作方法

1.本实用新型涉及切削成型机械领域,具体涉及一种工作台板驱动装置及其伺服切边机。

背景技术:

2.金属、塑料或其他材质的盖、盒等类产品,在经过拉伸或冲压工艺成型后,产品边缘都带有余料,需要进行切边、修整。一般是通过液压机、普通机床来完成切边工序,在拉伸件或冲压件形状不规则的情况下,则需要分数次进行切边,这种切边工序存在的问题是:重复工序,效率低,生产成本高;另外,由于操作普通冲床反复工作主要依靠人工操作,劳动强度非常大。

3.现有的切边修整工艺,大部分方法都是采用一个内模和一个外模按四个方向,在冲床上分四次切边,该方式工序复杂、工作效率低且模具易损坏,且现有旋切机的工作台板驱动方式为由液压装置或普通电机带动主动轮,主动轮带动中心轮,再由中心轮带动四个凸轮机构旋转,进而带动工作台工作,该方式存在较多的缺陷,例如:

4.1、采用液压装置或普通电机,其性能不稳定,压力波动大,发热量及噪声大,无法智能化控制,无法实现人机交互;

5.2、由于原动力(电机)与动力执行机构(传动部件)之间的转速不匹配,将会对工作稳定性造成较大影响。

6.因此,设计一种工作性能稳定且智能化控制程度高的工作台板驱动装置及其伺服切边机对本领域来说是至关重要的。

技术实现要素:

7.本实用新型要解决的技术问题在于,针对现有技术的上述缺陷,提供一种工作性能稳定、工作台复位准确且智能化控制程度高的工作台板驱动装置及其伺服切边机,克服了现有技术中存在的智能化程度低、性能不稳定的缺陷。

8.本实用新型解决其技术问题所采用的技术方案是:提供一种工作台板驱动装置,其优选方案在于:所述工作台板驱动装置包括用作动力源的伺服电机、与工作台板连接以带动工作台板运动的传动单元以及设置在伺服电机和传动单元之间以进行转速匹配和转矩传递的减速单元,所述伺服电机的输出轴与减速单元连接以传递动力,所述减速单元接收动力并进行转速匹配后传递至传动单元,所述传动单元接收动力并带动工作台板转动。

9.其中,较佳方案为:所述工作台板驱动装置还包括plc控制单元,所述plc控制单元与伺服电机连接,以实时控制和调节其转速。

10.其中,较佳方案为:所述plc控制单元包括与伺服电机连接以实现智能控制的控制电箱和用于输入控制指令的控制面板,所述控制电箱根据控制指令控制伺服电机运行。

11.其中,较佳方案为:所述传动单元包括与减速机连接的主动力轴、与主动力轴连接的主动力齿轮、与主动力齿轮啮合的中心齿轮、与中心齿轮连接的中心轴、与中心齿轮啮合

的凸轮副轴齿轮以及与凸轮副轴齿轮连接的凸轮副轴,所述凸轮副轴与工作台板连接,所述减速机带动主动力轴转动并带动主动力齿轮转动,进而带动中心齿轮转动,进而带动凸轮副轴齿轮转动,进而带动凸轮副轴转动,以带动工作台板转动。

12.其中,较佳方案为:所述工作台板上设置有与凸轮副轴配套的偏心衬套,所述凸轮副轴相对于偏心衬套旋转一周并带动工作台板转动一周。

13.其中,较佳方案为:所述凸轮副轴上设置有凸块,所述偏心衬套上设置有用于容纳凸轮副轴的通孔以及用于容纳凸块的凹槽,所述凸轮副轴相对于偏心衬套转动,所述凸块脱离凹槽并抵靠通孔内壁移动以推动偏心衬套移动,进而带动工作台板移动,所述凸块沿通孔内壁移动一周并回归至凹槽内以带动工作台板转动一周并回复至初始位置。

14.为解决现有技术存在的问题,本实用新型还提供一种伺服切边机,其优选方案在于:所述伺服切边机包括如上所述的工作台板驱动装置,所述伺服切边机还包括用于安装工作台板驱动装置的机架、设置在工作台板上的下旋切模组件、上旋切模组件、用于安装上旋切模组件的上模板组件以及第二驱动单元,所述第二驱动单元控制上模板组件上下运动以带动上旋切模组件上下运动,并与下旋切模组件配合以完成旋切操作。

15.其中,较佳方案为:所述伺服切边机还包括在机架上的导轨,所述上模板组件包括自上而下套设在导轨上的机顶板、上移动板和上工作台板,所述上旋切模组件设置在上工作台板上,所述机顶板与第二驱动单元连接,所述第二驱动单元驱动可带动上移动板和上工作台板沿导轨方向上下移动,以带动上旋切模组件上下移动。

16.其中,较佳方案为:所述第二驱动单元包括用于带动上模单元上下移动的快速油缸、用作驱动的液压总成、以及用于连接液压总成和快速油缸的油管,所述快速油缸通过油管与液压总成连接,液压总成控制电路与控制电箱连接以实现驱动控制。

17.其中,较佳方案为:所述伺服切边机还包括用于工作台板复位的复位推动装置以及用于检测工作台板复位的复位检测装置。

18.本实用新型的有益效果在于,与现有技术相比,本实用新型通过设计一种工作台板驱动装置,实现了高效的智能化稳定控制,通过设置减速机在伺服电机与传动单元之间进行转速匹配和转矩传递,有效提高了装置工作性能的稳定性,有效减少了装置损耗,增加切边用的扭力,进而减少了装置的维护成本;通过设置伺服电机与控制电箱连接,实现了人机交互,使得控制更加灵活,使得装置的自动化、智能化程度更高。

附图说明

19.下面将结合附图及实施例对本实用新型作进一步说明,附图中:

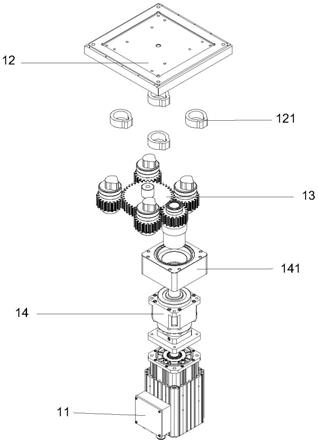

20.图1是本实用新型中的一种工作台板驱动装置的结构示意图;

21.图2是本实用新型中的plc控制单元的结构示意图;

22.图3是本实用新型中的传动单元的结构示意图;

23.图4

‑

1是本实用新型中的凸轮副轴与偏心衬套的的结构示意图一;

24.图4

‑

2是本实用新型中的凸轮副轴与偏心衬套的的结构示意图二;

25.图5是本实用新型中的一种伺服切边机的结构示意图一;

26.图6是本实用新型中的一种伺服切边机的结构示意图二。

具体实施方式

27.现结合附图,对本实用新型的较佳实施例作详细说明。

28.如图1所示,本实用新型提供一种工作台板驱动装置的最佳实施例。

29.一种工作台板驱动装置,用于驱动工作台板转动,参考图1,所述工作台板驱动装置包括用作动力源的伺服电机11、与工作台板12连接以带动工作台板12运动的传动单元13以及设置在第一驱动单元11和传动单元13之间以进行转速匹配和转矩传递的减速单元14,所述伺服电机11的输出轴与减速单元14连接以传递动力,所述减速单元14接收动力并进行转速匹配后传递至传动单元13,所述传动单元13接收动力并带动工作台板12转动。

30.进一步地,所述工作台板驱动装置还包括plc控制单元,所述plc控制单元与伺服电机11连接,以实时控制和调节其转速。

31.具体的,所述减速单元14具体采用的是减速机,所述工作台板驱动装置还包括用于固定减速机14的减速机固定座141,所述传动部件13穿过所述减速机固定座141与减速机14输出轴连接,在现有技术中,一般都是由液压装置或者是普通电机带动传动机构旋转,进而带动工作台板工作,该方式存在许多缺陷,如工作性能不稳定、压力波动大、工作台复位不准确、发热量以及噪声大、无法实现智能化自动化控制等;在本实施例中,采用伺服电机作为驱动以带动传动单元旋转,进而带动工作台板工作,且通过将伺服电机与plc控制单元连接以实现人机交互,可根据当前的旋切状态实时控制和调节其转速,不仅有效提高了工作性能的稳定性,还实现了高效率的智能化、自动化控制;进一步地,在本实施例中,伺服电机与传动单元之间设置有减速机,减速机是一种动力传达机构,可利用自身齿轮的速度转换器,将伺服电机的回转数减速到传动单元所需要的回转数,并得到较大转矩及扭力,并且,其在减速并增大转矩及扭力的同时还可以降低负载惯量,有效提高了伺服电机与传动机构之间的转速匹配度,不仅使得工作性能更稳定,还有效减少了装置在工作中的损耗,有效减少了维护成本。

32.如图2所示,本实用新型提供plc控制单元的最佳实施例。

33.参考图2,所述plc控制单元包括与伺服电机11连接以实现人机交互的控制电箱151和用于输入控制指令的控制面板152,所述控制电箱151根据控制指令控制伺服电机11运行。

34.具体的,工作人员可以利用人机交互界面进行控制指令的输入,所述控制面板可以采用触屏控制或其他惯用控制方式,控制电箱与控制面板连接并根据外部输入指令来控制伺服电机运行。

35.如图3所示,本实用新型提供传动单元的最佳实施例。

36.参考图3,所述传动单元13包括与减速机14连接的主动力轴131、与主动力轴131连接的主动力齿轮132、与主动力齿轮132啮合的中心齿轮133、与中心齿轮133连接的中心轴134、与中心齿轮133啮合的凸轮副轴齿轮135以及与凸轮副轴齿轮135连接的凸轮副轴136,所述凸轮副轴136与工作台板12连接,所述减速机14带动主动力轴131转动并带动主动力齿轮132转动,进而带动中心齿轮133转动,进而带动凸轮副轴齿轮135转动,进而带动凸轮副轴136转动,以带动工作台板12转动。

37.具体的,所述主动力轴131作为整个传动单元的驱动,其与减速机14连接以利用减速机14的动力带动主动力齿轮132转动,所述主动力齿轮132与中心齿轮133啮合以带动中

心齿轮133转动,所述中心齿轮133与凸轮副轴齿轮135啮合以带动凸轮副轴齿轮135转动,并带动凸轮副轴136转动,所述中心轴134和凸轮副轴136均可以通过一固定板安装固定,所述凸轮副轴136与工作台板12连接以带动工作台板12转动,所述凸轮副轴136转动一周可带动工作台板12旋转一周,以实现对待旋切产品进行旋切一周;需要说明的是,在本实施例中,所述传动单元包括4个凸轮副轴齿轮135及4个凸轮副轴136,所述凸轮副轴齿轮135均匀分布在中心齿轮133周围并与其啮合设置,所述中心轴134与中心齿轮133轴连接且对应工作台板12中心位置,所述凸轮副轴136与凸轮副轴齿轮135连接且均与分布在对应工作台板12的四角位置,以提高工作台板12的旋转稳定性。

38.其中,所述凸轮副轴136带动工作台板12转动的具体实现方式为:所述工作台板12内设置有与凸轮副轴136配合的偏心衬套121,凸轮副轴齿轮135带动凸轮副轴136转动,并带动安装在工作台板12内的偏心衬套121转动,以带动下工作台板12转动。

39.如图4

‑

1和图4

‑

2所示,本实用新型提供凸轮副轴与偏心衬套的最佳实施例。

40.参考图4

‑

1和图4

‑

2,所述凸轮副轴136上设置有凸块1361,所述偏心衬套121上设置有用于容纳凸轮副轴136的通孔1211以及用于容纳凸块的凹槽1212,所述凸轮副轴136相对于偏心衬套121转动,所述凸块1361脱离凹槽1212并抵靠通孔1211内壁移动以推动偏心衬套121移动,进而带动工作台板12移动,所述凸块1361沿通孔1211内壁移动一周并回归至凹槽1212内以带动工作台板12转动一周并回复至初始位置。

41.其中,需要说明的是,当所述凸块1361卡入所述凹槽1212时,所述凸轮副轴136背离凸块1361的一端与通孔1211之间存在偏心距离h。

42.其中,所述工作台驱动装置上还设置有与凸轮副轴连接以感应其复位状态的原点感应器。

43.如图5和图6所示,本实用新型还提供一种伺服切边机的最佳实施例。

44.一种伺服切边机,参考图5,所述伺服切边机包括如上所述的工作台板驱动装置11,所述伺服切边机还包括用于安装工作台板驱动装置11的机架2、设置在工作台板12上的下旋切模组件3、上旋切模组件4、用于安装上旋切模组件4的上模板组件5以及第二驱动单元,所述第二驱动单元控制上模板组件5上下运动以带动上旋切模组件4上下运动,并与下旋切模组件3配合以完成旋切操作。

45.具体的,所述第二驱动单元为液压系统,所述液压系统包括液压总成61、用于驱动上模单元上下运动的快速油缸62以及用于连接液压总成61和快速油缸62的油管63,其中,将待旋切产品放置在下旋切模组件3上,可通过按压控制面板152上的启动按钮,将启动指令传输到plc控制系统的控制电箱151内,plc控制系统控制液压系统以及伺服电机11工作,具体为:首先,控制液压系统推动与快速油缸62连接的上模板组件5向工作台板12运动,并带动上旋切模组件4向工作台板12上的下旋切模组件3移动并闭合,进一步地,伺服电机11通过减速机14带动传动单元13转动,传动单元13带动工作台板12转动一周,进而带动下旋切模组件3相对于上旋切模组件4旋切一周,共同配合完成切边动作,当所述工作台板12旋转一周完成切边动作后复位到原始位置,plc控制系统控制快速油缸62带动上模板组件5及上旋切模组件4往上移动并返回至初始位置,以完成整个切边动作。

46.进一步地,并参考图6,所述伺服切边机还包括在机架2上的导轨21,所述上模板组件5包括自上而下套设在导轨21上的机顶板51、上移动板52和上工作台板53,所述上旋切模

组件4设置在上工作台板53上,所述机顶板51与第二驱动单元6连接,所述第二驱动单元6驱动可带动上移动板52和上工作台板53沿导轨21方向上下移动,以带动上旋切模组件4上下移动。

47.具体的,所述导轨21一端与传动单元13连接,另一端与上模板组件5的机顶板51固定连接,所述上移动板52和所述上工作台板53活动套设在导轨21上,所述快速油缸62固定设置在机顶板51上,其输出轴与上移动板52固定连接以驱动上移动板沿导轨21相对于工作台板12上下运动,并带动上工作台板53沿导轨21相对于工作台板12上下运动,当对待旋切产品进行切割时,所述快速油缸62驱动上移动板52和上工作台板53往下移动,使得上旋切模组件4与下旋切模组件3闭合,以相互配合完成旋切操作。

48.进一步地,所述伺服切边机还包括用于工作台板12复位的复位推动装置以及用于检测工作台板12复位的复位检测装置。

49.以上所述者,仅为本实用新型最佳实施例而已,并非用于限制本实用新型的范围,凡依本实用新型申请专利范围所作的等效变化或修饰,皆为本实用新型所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1