一种眼线液管加工用切割装置的制作方法

1.本实用新型属于眼线液管加工技术领域,尤其是涉及一种眼线液管加工用切割装置。

背景技术:

2.随着现代机械加工业地发展,对切割的质量及精度要求的不断提高,对提高生产效率、降低生产成本及具有高智能化的自动切割功能的要求也在提升。市场上的切割设备在对眼线液管切割后,端部容易产生毛刺,工作人员在拿的时候容易伤到手,影响眼线液管的切割效果。

技术实现要素:

3.本实用新型为了克服现有技术的不足,提供一种可去毛刺的眼线液管加工用切割装置。

4.为了实现上述目的,本实用新型采用以下技术方案:一种眼线液管加工用切割装置,包括工作台、设于所述工作台上的固定架、设于所述工作台上的固定板、切割机构、夹持机构及打磨机构;所述打磨机构包括设于所述固定板上的滑动板、设于所述滑动板上的卡件、设于所述卡件上的限位弹簧、设于所述滑动板上的支板、设于所述支板上的转轴、设于所述转轴上的铁板、设于所述铁板上的磨砂片、设于所述转轴上的限位杆、设于所述限位杆上的滑动卡件、多个锁定组件、定位组件及收集组件;所述锁定组件包括设于所述支板上的固定块、设于所述固定块上的滑槽、设于所述滑槽上的第一锁定件及设于所述第一锁定件上的第一弹性件;设置打磨机构,可将切割完后的眼线液管的端部通过磨砂片进行端部打磨,使得切割完的眼线液管端部光滑,避免意外伤到工作人员的手,安全性高;拉动滑动卡件,使得转轴转动,然后推动滑动卡件,推挤第一锁定件沿滑槽往支板方向滑动,第一弹性件被压缩,滑动卡件滑动到一定距离后,第一锁定件端部穿过滑动卡件,将滑动卡件卡在第一锁定件上,使得滑动卡件固定,操作方便;转轴转动可带动铁板和磨砂片同步转动,以更换磨砂片的打磨位置,可提高磨砂片的利用率,减少资源浪费。

5.优选的,所述夹持机构包括设于所述滑动板上的第一驱动件、设于所述第一驱动件上的夹持板、设于所述夹持板上的弧形板及设于所述弧形板上的凸条;第一驱动件启动,可带动夹持板移动将工件夹持固定,避免工件在切割时位移影响切割精度;设置凸条,增大与工件之间的接触面积,增大摩擦力,避免打滑;所述夹持板一侧设为弧面,使得夹持板一侧必定与工件外壁接触夹持,使得夹持效果更稳定。

6.优选的,所述定位组件包括设于所述支板上的第一限位槽、设于所述第一限位槽上的定位件及设于所述定位件上的第二弹性件;所述转轴上设有多个与所述定位件相配合的定位槽;转轴转动时,当定位件受到第二弹性件的弹力伸出抵在转轴上的定位槽上,可对操作人员提供定位反馈,便于操作。

7.优选的,所述收集组件包括设于所述支板上的收集箱、设于所述收集箱上的固定

轴、设于所述固定轴上的转动套、设于所述转动套上的凸板、设于所述转轴上的多个顶杆、设于所述固定轴上的扭转件、设于所述转动套上的支架、设于所述支架上的多个斜板及拆卸部件;切割完的工件在打磨时产生的碎屑掉落至收集箱内收集起来;当磨砂片的一侧使用多次后通过转动转轴转动更换磨砂片的打磨位置,转轴转动时,顶杆撞击到凸板,使得转动套转动并受到扭转件的作用力,带动支架和多个斜板往复摆动,将落在斜板上的碎屑抖落,同时斜板端部将收集箱内成山堆的碎屑刮成趋于平面的状态,避免碎屑溢出收集箱,提高收集箱的空间利用率。

8.优选的,所述拆卸部件包括设于所述收集箱上的第一限位件、设于所述第一限位件上的第二锁定件、设于所述第二锁定件上的拨件、设于所述第二锁定件上的第三弹性件及设于所述支板上的第二限位件;拉动拨件,使得第二锁定件下行,使其与第二限位件脱离接触,即可将收集箱从支板上拆下将碎屑倒出清理,操作简单方便。

9.优选的,所述切割机构包括设于所述固定架上的第二驱动件、设于所述第二驱动件上的升降板、设于所述升降板上的第一支撑板、设于所述升降板上的第二支撑板、设于所述第一支撑板上的第一杆体、用于驱动所述第一杆体转动的第三驱动件、设于所述第一杆体上的第二杆体、设于所述第二杆体上的第三杆体、设于所述第二支撑板上的挡板、设于所述第二支撑板上的插杆、设于所述第二支撑板上的第二限位槽、设于所述第二限位槽上的第三锁定件、设于所述第三锁定件上的第四弹性件、设于所述第二杆体上的轴套、设于所述轴套上的切割片及调节间距组件;所述插杆上设有2个与所述第三锁定件相配合的槽;第二驱动件启动,带动升降板下行,然后第三驱动件启动,带动第一杆体、第二杆体和第三杆体同步转动,使得多个切割片同步转动,可同时对工件进行多段切割,工作高效;向外拉拽插杆,使得插杆端部与挡板脱离接触,挡板下行,第三锁定件受第四弹性件的弹力推挤抵在对应的槽上,使得插杆固定;挡板下行后可将第三杆体往第二支撑板方向移动一定距离,从而将第二杆体取下,便于对其上的切割片进行更换拆卸。

10.优选的,所述调节间距组件包括设于所述轴套上的第三限位槽、设于所述第三限位槽上的第四锁定件、设于所述第四锁定件上的拉杆及设于所述第四锁定件上的第五弹性件;所述第二杆体上设有多个与所述第四锁定件相配合的锁定槽;拉动拉杆使得第四锁定件与第二杆体脱离接触,即可推动轴套使其在第二杆体上水平滑动,滑动到一定距离后松开拉杆,第四锁定件受到第五弹性件的弹力推挤伸出卡在第二杆体上的锁定槽内,如此可根据不同的眼线液管的长度需求来调节切割片之间的间距,操作方便。

11.综上所述,设置打磨机构,可将切割完后的眼线液管的端部通过磨砂片进行端部打磨,使得切割完的眼线液管端部光滑,避免意外伤到工作人员的手,安全性高;拉动滑动卡件,使得转轴转动,然后推动滑动卡件,推挤第一锁定件沿滑槽往支板方向滑动,第一弹性件被压缩,滑动卡件滑动到一定距离后,第一锁定件端部穿过滑动卡件,将滑动卡件卡在第一锁定件上,使得滑动卡件固定,操作方便;转轴转动可带动铁板和磨砂片同步转动,以更换磨砂片的打磨位置,可提高磨砂片的利用率,减少资源浪费。

附图说明

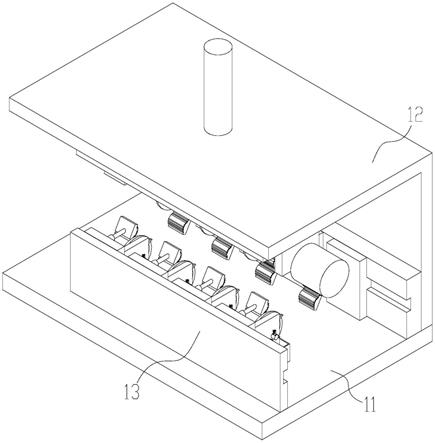

12.图1为本实用新型的结构示意图。

13.图2为图1的右视图。

14.图3为图2沿a

‑

a的剖视图。

15.图4为图3中b处的放大图。

16.图5为图3中c处的放大图。

17.图6为图3中d处的放大图。

18.图7为打磨机构的结构示意图。

19.图8为图7中g处的放大图。

20.图9为图7的右视图。

21.图10为图9沿e

‑

e的剖视图。

22.图11为图10中f处的放大图。

23.图12为图7的前视图。

24.图13为图12沿h

‑

h的剖视图。

具体实施方式

25.如图1

‑

13所示,一种眼线液管加工用切割装置,包括工作台11、固定架12、固定板13、切割机构、夹持机构及打磨机构;所述固定架12固定于所述工作台11上;所述固定板13设有2个,对称固定固定于所述工作台11上。

26.进一步的,所述切割机构包括第二驱动件31、升降板32、第一支撑板33、第二支撑板34、第一杆体35、第三驱动件36、第二杆体37、第三杆体38、挡板39、插杆310、第二限位槽311、第三锁定件312、第四弹性件313、轴套314、切割片315及调节间距组件;所述第二驱动件31选用现有的电动推杆,固定安装于所述固定架12上;所述升降板32可相对所述固定架12升降,且固定于所述第二驱动件31一端上;所述第一支撑板33固定于所述升降板32上;所述第二支撑板34固定于所述升降板32上;所述第一杆体35可旋转穿设于所述第一支撑板33上;所述第三驱动件36选用现有的电机,固定安装于所述第一支撑板33上;所述第二杆体37一端通过键槽连接于所述第一杆体35上;所述第三杆体38一端通过键槽连接于所述第二杆体37另一端上;所述挡板39可相对所述第二支撑板34滑动,其上设有一凸起块,可避免其从第二支撑板34上滑脱;所述插杆310可相对所述第二支撑板34滑动;所述第二限位槽311开设于所述第二支撑板34上;所述第三锁定件312可相对第二限位槽311滑动;所述第四弹性件313选用现有的弹簧,一端固定于所述第三锁定件312上,另一端固定于所述第二限位槽311上;所述轴套314设有多个,其上设有一弧形凸块,可相对所述第二杆体37滑动;所述第二杆体37上设有一滑槽,可供所述轴套314滑动;所述切割片315固定套设于所述轴套314上;所述插杆310上设有2个与所述第三锁定件312相配合的槽;第二驱动件31启动,带动升降板32下行,然后第三驱动件33启动,带动第一杆体35、第二杆体37和第三杆体38同步转动,使得多个切割片315同步转动,可同时对工件进行多段切割,工作高效;向外拉拽插杆310,使得插杆310端部与挡板39脱离接触,挡板39下行,第三锁定件312受第四弹性件313的弹力推挤抵在对应的槽上,使得插杆310固定;挡板39下行后可将第三杆体38往第二支撑板34方向移动一定距离,从而将第二杆体37取下,便于对其上的切割片315进行更换拆卸。

27.进一步的,所述调节间距组件包括第三限位槽41、第四锁定件42、拉杆43及第五弹性件44;所述第三限位槽41开设于所述轴套314上;所述第四锁定件42可相对所述第三限位槽41滑动;所述拉杆43固定于所述第四锁定件42上;所述第五弹性件44选用现有的弹簧,一

端固定于所述第四锁定件42上,另一端固定于所述第三限位槽41上;所述第二杆体37上设有多个与所述第四锁定件42相配合的锁定槽;拉动拉杆43使得第四锁定件42与第二杆体37脱离接触,即可推动轴套314使其在第二杆体37上水平滑动,滑动到一定距离后松开拉杆43,第四锁定件42受到第五弹性件44的弹力推挤伸出卡在第二杆体37上的锁定槽内,如此可根据不同的眼线液管的长度需求来调节切割片315之间的间距,操作方便。

28.进一步的,所述打磨机构包括滑动板45、支板46、转轴47、铁板48、磨砂片49、限位杆419、滑动卡件411、卡件412、限位弹簧413、多个锁定组件、定位组件及收集组件;所述滑动板45设有多个,可相对所述固定板13滑动;所述支板46固定于所述滑动板45上;所述转轴47可旋转穿设于所述支板46上;所述铁板48固定于所述转轴47上,且其为圆形,边缘为圆角,便于切割完后的工件移动过来打磨端部;所述磨砂片49固定于所述铁板48上;所述限位杆419设有多个,环形等距间隔固定于所述转轴47上;所述滑动卡件411可相对所述限位杆419滑动;所述卡件412可相对所述滑动板45滑动;所述限位弹簧413选用现有的弹簧,一端固定于所述卡件412上,另一端固定于所述卡件412上。

29.进一步的,所述锁定组件包括固定块14、滑槽15、第一锁定件16及第一弹性件17;所述固定块14设有3个,环形等距间隔固定于所述支板46上,其一端较细,另一端较粗;所述滑槽15对称开设于所述固定块14侧壁上;所述第一锁定件16可相对所述滑槽15滑动;,其一侧设有三角形凸块;所述第一弹性件17选用现有的弹簧,一端固定于所述第一锁定件16上,另一端固定于所述固定块14上;可将切割完后的眼线液管的端部通过磨砂片49进行端部打磨,使得切割完的眼线液管端部光滑,避免意外伤到工作人员的手,安全性高;拉动滑动卡件411,使得转轴47转动,然后推动滑动卡件411,推挤第一锁定件16沿滑槽15往支板46方向滑动,第一弹性件17被压缩,滑动卡件411滑动到一定距离后,第一锁定件16端部穿过滑动卡件411,将滑动卡件411卡在第一锁定件16上,使得滑动卡件411固定,操作方便;转轴47转动可带动铁板48和磨砂片49同步转动,以更换磨砂片49的打磨位置,可提高磨砂片49的利用率,减少资源浪费。

30.进一步的,所述定位组件包括第一限位槽51、定位件52及第二弹性件53;所述第一限位槽51开设于所述支板46上;所述定位件52可相对所述第一限位槽51滑动;所述第二弹性件53选用现有的弹簧,一端固定于所述第一限位槽51上,另一端固定于所述定位件52上;所述转轴47上设有多个与所述定位件52相配合的定位槽;转轴47转动时,当定位件52受到第二弹性件53的弹力伸出抵在转轴47上的定位槽上,可对操作人员提供定位反馈,便于操作。

31.进一步的,所述夹持机构包括第一驱动件21、夹持板22、弧形板23及凸条24;所述第一驱动件21选用现有的电动推杆,固定安装于所述滑动板45上;所述夹持板22设有3个,2个固定于所述第一驱动件21上,另一个铰接于两侧的夹持板22上;所述弧形板23选用现有的橡胶垫片,固定于所述夹持板22上;所述弧形板23上设有多个凸条24;第一驱动件21启动,可带动夹持板22移动将工件夹持固定,避免工件在切割时位移影响切割精度;设置凸条24,增大与工件之间的接触面积,增大摩擦力,避免打滑;所述夹持板22一侧设为弧面,使得夹持板22一侧必定与工件外壁接触夹持,使得夹持效果更稳定;第一驱动件21启动,可带动夹持板22将切割完后的工件网磨砂片49方向移动进行打磨。

32.进一步的,所述收集组件包括收集箱61、固定轴62、转动套63、凸板64、顶杆65、扭

转件66、支架67、斜板68及拆卸部件;所述收集箱61可拆卸连接于所述支板46上;所述固定轴62固定穿设于所述收集箱61上;所述转动套63可旋转套设于所述固定轴62上;所述凸板64固定于所述转动套63上;所述顶杆65设有3个,环形等距间隔固定于所述转轴47上;所述扭转件66选用现有的扭簧,套设于所述固定轴62上,一端扭臂固定于所述固定轴62上,另一端固定于所述转动套63上;所述支架67固定于所述转动套63上;所述斜板68设有多个,间隔固定于所述支架67上;切割完的工件在打磨时产生的碎屑掉落至收集箱61内收集起来;当磨砂片49的一侧使用多次后通过转动转轴47转动更换磨砂片49的打磨位置,转轴47转动时,顶杆65撞击到凸板64,使得转动套63转动并受到扭转件66的作用力,带动支架67和多个斜板68往复摆动,将落在斜板68上的碎屑抖落,同时斜板68端部将收集箱61内成山堆的碎屑刮成趋于平面的状态,避免碎屑溢出收集箱61,提高收集箱61的空间利用率。

33.进一步的,所述拆卸部件包括第一限位件71、第二锁定件72、拨件73、第三弹性件74及第二限位件75;所述第一限位件71固定于所述收集箱61上;所述第二锁定件72可相对所述第一限位件71滑动;所述拨件73固定于所述第二锁定件72上;所述第三弹性件74选用现有的弹簧,一端固定于所述第二锁定件72上,另一端固定于所述第一限位件71上;所述第二限位件75固定于所述支板46上;拉动拨件73,使得第二锁定件72下行,使其与第二限位件75脱离接触,即可将收集箱61从支板46上拆下将碎屑倒出清理,操作简单方便。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1