飞机座椅滑轨梁的修理定位装置的制作方法

1.本实用新型涉及飞机座椅维修设备,具体是指飞机座椅滑轨梁的修理定位装置。

背景技术:

2.在民航飞机的运营过程中,客舱座椅滑轨梁经常出现腐蚀超标的情况,这种情况在每次定检维护时就要进行更换新件或者修理,由于更换新件的成本很高,所以修理就成了航空公司首选的方案。

3.修理是按照厂家手册的要求切除腐蚀超标段的座椅滑轨梁,制作所需长度的座椅滑轨梁,然后在切割处通过连接接头把新制作滑轨梁和未切除的座椅滑轨梁段安装在一起,以达到与原来的座椅滑轨梁同样的强度和功能。

4.在定位新制作的座椅滑轨梁段的时候,准确定位和精准施工是避免维修差错出现的有效手段。由飞机座椅滑轨梁上面的座椅设备安装槽是一种糖葫芦形状,座椅设备安装槽由多个等间距设置的大小相同的圆形槽以及从中间穿过圆形槽将圆形槽串联的条形槽组成,每个圆形槽之间的距离相等,而且维修手册要求切割位置一定要在圆形槽的中心位置,切割位置视需可以前后调整到不同的圆形槽的中心。

5.现有飞机座椅滑轨梁的修理通常是先用切割工具或者手锯将腐蚀超标段的座椅滑轨梁段切除;然后切割新制作的座椅滑轨梁并进行修挫,使其满足手册的尺寸要求,并且能跟原来的座椅滑轨梁的位置保持一致;最后对新制作的座椅滑轨梁进行钻孔和安装。

6.现有飞机座椅滑轨梁的修理时,为了避免切割新制作滑轨梁过程中出现偏差,切割时都会留有较多的余量,然后再通过修挫的方法来达到维修手册所要求的尺寸,这会花费较多的时间。同时,对新制作滑轨梁钻孔时定位需要花费较多时间来修挫调整,而且容易出现偏差,一旦出现偏差,会造成新制作滑轨梁的报废,这就需要花费更多的时间和成本来进行纠正。

技术实现要素:

7.本实用新型的目的是提供飞机座椅滑轨梁的修理定位装置,以实现对新制作滑轨梁的精确安装定位。

8.本实用新型的上述目的通过如下技术方案来实现的:飞机座椅滑轨梁的修理定位装置,所述滑轨梁为工字型,包括水平设置的顶面梁、底面梁以及竖向设置的支撑梁,顶面梁的中间开设有座椅设备安装槽,所述座椅设备安装槽由多个等间距设置的大小相同的圆形槽以及从中间穿过所述圆形槽将所述圆形槽串联的条形槽组成,其特征在于:所述的修理定位装置包括基座、手柄、固定定位块和可调定位块,所述手柄固定安装在基座的上表面,所述固定定位块固定安装在基座的下表面,所述可调定位块可调式安装在基座的下表面,所述可调定位块能够沿基座的长度方向移动,所述固定定位块和可调定位块结构相同,均为直径与所述圆形槽的直径相同的圆柱体,所述固定定位块和可调定位块的水平中心线相重合。

9.本实用新型的修理定位装置在使用时,将固定定位块放入无需切除的、需要保留的滑轨梁的圆形槽内,调整可调定位块的位置,使得可调定位块能够放入腐蚀超标段的需要切除的滑轨梁的圆形槽内,然后使用切割工具切除腐蚀超标段的滑轨梁。

10.当修理定位装置的可调定位块能够放入截取的新制作滑轨梁的圆形槽内,则说明新制作滑轨梁的位置与切割修理之前的需要切除的腐蚀超标段的滑轨梁的位置完全一致,保证新制作滑轨梁的位置与切割修理之前的位置完全一致,新制作滑轨梁可以实现与保留的滑轨梁的精确对接。

11.同时,由于修理定位装置的固定定位块和可调定位块的水平中心线相重合,当固定定位块和可调定位块分别位于保留的滑轨梁的圆形槽与制作滑轨梁的圆形槽内时,则保证新制作滑轨梁与保留的滑轨梁的中心线相重合,不会产生错位或偏差,实现制作滑轨梁的精确定位。

12.本实用新型中,所述基座为中心对称的u形,所述固定定位块和可调定位块,的水平中心线均与所述基座的中心线相重合。

13.本实用新型中,所述基座沿长度方向开设有长条形的可调定位块安装孔,所述可调定位块安装在可调定位块安装孔上,并且能够调节可调定位块位于可调定位块安装孔上的位置。

14.本实用新型中,所述可调定位块通过螺杆、垫片和锁紧螺帽安装在可调定位块安装孔上。

15.所述基座具有手柄安装孔,所述手柄通过螺杆和螺帽固定安装在基座上。

16.所述基座具有固定定位块安装孔,所述固定定位块通过螺杆和螺帽固定安装在基座上。

17.与现有技术相比,本实用新型的修理定位装置能够实现对新制作滑轨梁的准确定位,使修理后座椅滑轨梁上的座椅设备安装槽的位置跟修理前保持完全一致,不需要再进行修挫调整,保证座椅设备等能正确的安装和使用,具有安全、方便、快速、可靠的特点,还能够有效的节省人力,降低对工作者工作技能的要求,降低工作风险,提高工作效率和工作质量。

附图说明

18.下面结合附图和具体实施方式对本实用新型做进一步详细说明。

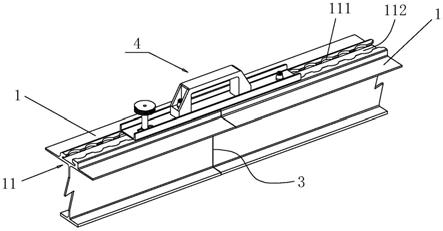

19.图1是使用本实用新型修理定位装置的待修理切割的滑轨梁的结构示意图;

20.图2是本实用新型修理定位装置安装在待修理切割的滑轨梁上的使用状态参考图;图3是本实用新型修理定位装置的爆炸图;

21.图4是本实用新型修理定位装置中基座的结构示意图;

22.图5是使用本实用新型修理定位装置对新制作滑轨梁定位的结构示意图。

23.图中附图标记:

[0024]1‑

滑轨梁;11

‑

座椅设备安装槽;111

‑

圆形槽;112

‑

条形槽;2

‑

新制作滑轨梁;3

‑

切割位置;4

‑

修理定位装置;41

‑‑

手柄;42

‑

锁紧螺帽;43

‑

基座;431

‑

固定定位块安装孔;432

‑

手柄安装孔;433

‑

可调定位块安装孔;44

‑

可调定位块;45

‑

固定定位块;46

‑

螺杆;47

‑

垫片;48

‑

螺帽。

具体实施方式

[0025]

如图1至图5所示的飞机座椅滑轨梁的修理定位装置,其中,滑轨梁1为工字型,包括水平设置的顶面梁、底面梁以及竖向设置的支撑梁,顶面梁的中间开设有座椅设备安装槽11,座椅设备安装槽11由多个等间距设置的大小相同的圆形槽111以及从中间穿过圆形槽111将圆形槽111串联的条形槽112组成,每个圆形槽111之间的距离相等。座椅设备安装槽11整体呈连续的糖葫芦形状。

[0026]

该修理定位装置4包括基座43、手柄41、固定定位块45和可调定位块44,手柄41固定安装在基座43的上表面,固定定位块45固定安装在基座43的下表面,可调定位块44可调式安装在基座43的下表面,可调定位块44能够沿基座43的长度方向移动,固定定位块45和可调定位块44结构相同,均为直径与圆形槽111的直径相同的圆柱体,固定定位块45和可调定位块44的水平中心线相重合。

[0027]

本实施例中,基座43为中心对称的u形,固定定位块45和可调定位块44,的水平中心线均与基座43的中心线相重合。基座43沿长度方向开设有长条形的可调定位块安装孔433,可调定位块44安装在可调定位块安装孔433上,具体为可调定位块44通过螺杆46、垫片47和锁紧螺帽42安装在可调定位块安装孔433上,并且能够调节可调定位块44位于可调定位块安装孔433上的位置。

[0028]

本实施例中,基座43具有手柄安装孔432和固定定位块安装孔431,,手柄41通过螺杆46和螺帽48固定安装在基座43上,固定定位块45通过螺杆46和螺帽48固定安装在基座43上。

[0029]

维修手册要求切割位置一定要在圆形槽111的中心位置,切割位置视需可以前后调整到不同的圆形槽111中心,修理定位装置4可以刚好定位到圆形槽111的中心位置,切割后可以保证刚好满足厂家手册的要求。

[0030]

本实施例的修理定位装置4在使用时,如图2所示,将固定定位块45放入无需切除的、需要保留的滑轨梁1的圆形槽111内,调整可调定位块44的位置,使得可调定位块44能够放入腐蚀超标段的需要切除的滑轨梁1的圆形槽111内,然后使用切割工具切除腐蚀超标段的滑轨梁1。

[0031]

然后截取新制作滑轨梁2。如图5所示,当修理定位装置4的可调定位块44能够放入新制作滑轨梁2的圆形槽111内,则说明新制作滑轨梁2的位置与切割修理之前的需要切除的腐蚀超标段的滑轨梁1的位置完全一致,保证新制作滑轨梁2的位置与切割修理之前的位置完全一致,新制作滑轨梁2可以实现与保留的滑轨梁1的精确对接,完成后仅需去毛刺即可,不需要再留有余量进行修挫。

[0032]

同时,由于修理定位装置4的固定定位块45和可调定位块44的水平中心线相重合,当固定定位块45和可调定位块44分别位于保留的滑轨梁1的圆形槽111与制作滑轨梁2的圆形槽111内时,则保证新制作滑轨梁2与保留的滑轨梁1的中心线相重合,不会产生错位或偏差,实现制作滑轨梁2的精确定位。

[0033]

用修理定位装置4对新制作滑轨梁2进行定位,保证跟原装的座椅滑轨梁位置一致,不需要再进行修挫调整。最后对新制作滑轨梁2进行钻孔和安装,完成后拆除修理定位装置4,然后按照厂家手册进行涂保护涂层等工作。

[0034]

本实用新型的上述实施例并不是对本实用新型保护范围的限定,本实用新型的实

施方式不限于此,凡此种种根据本实用新型的上述内容,按照本领域的普通技术知识和惯用手段,在不脱离本实用新型上述基本技术思想前提下,对本实用新型上述结构做出的其它多种形式的修改、替换或变更,均应落在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1