同步排废的模切机的制作方法

1.本技术涉及海绵加工的领域,尤其是涉及一种同步排废的模切机。

背景技术:

2.海绵因其具有良好的弹性被广泛地应用于生产和生活中,例如床上用品的内芯、各种器具的密封等方面。海绵在作为密封片之前都会经过加工处理,切割成各种尺寸后才能用于实际产品中,海绵的切割大多采用模切机来进行加工。在经过模切机切割之前,海绵粘在离型纸上收卷,模切机加工时,在离型纸上切割海绵,切割完成后,将废料从离型纸上撕掉,得到粘合在离型纸上的海绵片。

3.公告号为cn202825953u的中国专利公开了一种带有报警指示灯的模切机,包括表面带有通气孔的送料台,贴合系统、模切系统、数控装置、机体、输入显示面板及报警指示灯,所述机体上表面依次设有表面带有通气孔的送料台,贴合系统及模切系统;所述数控装置位于机体左侧;所述机体右侧设有支撑架,支撑架上设有输入显示面板、放料架及报警指示灯;所述报警指示灯分三段,从下到上依次为正常运行指示灯、停止作业指示灯及发生故障指示灯。

4.针对上述中的相关技术,发明人认为存在有如下缺陷:上述模切机在冲切完产品后无法同步排废,需要后续人工排废或者再使用专门的排废装置,效率较低。

技术实现要素:

5.为了同步排废,提高效率,本技术提供一种同步排废的模切机。

6.本技术提供的一种同步排废的模切机采用如下的技术方案:

7.一种同步排废的模切机,包括工作台、连接在工作台上的模切机本体,还包括连接在工作台上的压料装置、收废装置,所述压料装置和收废装置位于模切机本体出料的一侧,所述压料装置包括用于压紧海绵片和废料的第一压料组件、用于压紧海绵片的第二压料组件,所述收废装置包括连接在工作台上的支架、转动连接在支架上的收卷轴、传动连接在收卷轴上的驱动件。

8.通过采用上述技术方案,海绵经由模切机本体切割后,然后经过第一压料组件,此时海绵上被切割下来的废料被收卷轴收卷,离型纸以及离型纸上切割成型的产品经过第二压料组件,由工作人员进行后续处理;收废装置在压料装置的配合下对废料进行自动收取,大大提高了工作效率。

9.可选的,所述支架固定连接在工作台上,所述收卷轴转动连接在支架的顶端,所述收卷轴的轴线垂直于输料方向,所述驱动件为固定连接在支架上的驱动电机。

10.通过采用上述技术方案,将海绵上被切割下来的废料的一端固定在收卷轴上,驱动电机驱使收卷轴旋转,收卷轴将废料从离型纸上撕下并绕成卷。

11.可选的,所述第一压料组件包括连接在工作台上的第二底板、水平架设在第二底板上的第一安装轴、滑动套设在第一安装轴上的第一压料轮、水平架设在工作台上的压紧

杆、固定连接在压紧杆上的压紧片,所述第二底板位于模切机本体的出料侧,所述第一安装轴垂直于输料方向设置,所述第一压料轮贴合第二底板设置,所述压紧片沿压紧杆的长度方向设置。

12.通过采用上述技术方案,第一压料轮和压紧片在收卷辊收卷废料之前压紧海绵,降低了收卷辊扯动海绵影响模切精度的可能性。

13.可选的,所述第二底板背离模切机本体的一侧连接有向下弯曲的弧形板,所述压紧片的一侧贴合弧形板,所述第二压料组件包括水平连接在工作台上的第二安装轴、滑动套设在第二安装轴上的第二压料轮。

14.通过采用上述技术方案,第二压料轮配合收卷辊能够更好地实现废料和离型纸的分离。

15.可选的,所述第一压料轮设有第一定位件,所述第二压料轮上设有第二定位件。

16.通过采用上述技术方案,降低工作时第一压料轮在第一安装轴上滑动,与海绵错位影响压料效果的可能;降低工作时第二压料轮在第二安装轴上滑动,与海绵错位影响压料效果的可能。

17.可选的,所述模切机本体进料的一侧设有放卷架和限位装置,所述限位装置位于放卷架和模切机本体之间。

18.通过采用上述技术方案,海绵在限位装置的作用下准确传输至模切机本体内进行切割,提高了切割精度。

19.可选的,所述限位装置包括连接在工作台上的支撑架、水平连接在支撑架上的支撑辊、套设在支撑辊上的限位板、水平连接在支撑架上的安装杆、连接在安装杆上的压片,所述支撑辊垂直于输料方向设置,所述限位板设置有两块,所述安装杆位于支撑辊上方,所述压片背离安装杆的一端压在支撑辊上。

20.通过采用上述技术方案,海绵的一端从支撑辊和安装辊之间穿过,海绵在两块限位板之间传输,两个压片将海绵压在支撑辊上。

21.可选的,所述压片和模切机本体之间设有水平的第一底板,所述第一底板固定连接在支撑架上,所述第一底板上设有水平的第一压板,所述第一压板和第一底板之间留有间隙。

22.通过采用上述技术方案,第一压板和第一底板进一步提高了海绵进入模切机时的平整性。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.设置压料装置和收废装置,收废装置在压料装置的配合下对废料进行自动收取,大大提高了工作效率;

25.2.设置第一压料轮和压紧片,在收卷辊收卷废料之前压紧海绵,降低了收卷辊扯动海绵影响模切精度的可能性;

26.3.设置限位装置,海绵在限位装置的作用下准确传输至模切机本体内进行切割,提高了切割精度。

附图说明

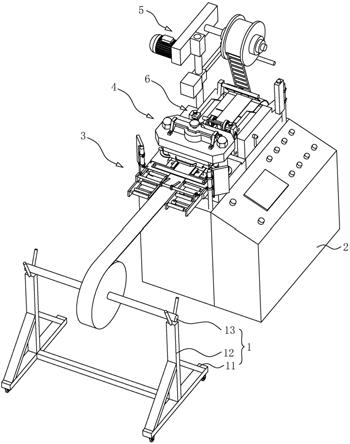

27.图1是本技术实施例的整体结构示意图;

28.图2是本技术实施例中限位装置的结构示意图;

29.图3是本技术实施例中压料装置和收废装置的结构示意图;

30.图4是图3中a处放大图;

31.图5是本技术实施例中压紧组件的结构示意图;

32.图6是图3中b处放大图。

33.附图标记说明:1、放卷架;11、底架;12、立架;13、放卷轴;2、工作台;21、横板;211、安装槽;212、丝杆;213、移动座;214、弹簧;3、限位装置;31、支撑架;32、支撑辊;33、安装杆;331、滑动套;332、锁紧螺杆;333、压片;34、限位板;35、连杆;351、锁紧套;352、锁紧杆;36、第一底板;361、第一压板;37、安装板;38、限位块;4、模切机本体;5、收废装置;51、支架;511、支撑板;512、横臂;52、收卷轴;53、驱动电机;54、导向杆;541、滑动座;6、压料装置;7、第一压料组件;71、第二底板;711、通槽;72、第一安装轴;721、第一压料轮;722、第一定位环;723、第一定位螺杆;73、压紧杆;731、压紧片;74、调节架;741、转轴;742、调节板;75、压紧组件;751、转动板;7511、第一安装块;7512、第二安装块;7513、固定板;752、压紧螺杆;753、压簧;754、压轮;755、第二压板;76、第一输送辊;761、主动轮;77、输送电机;78、弧形板;8、第二压料组件;81、第二安装轴;82、第二压料轮;83、第二输送辊;831、从动轮;832、皮带;84、第二定位环;85、第二定位螺杆。

具体实施方式

34.以下结合附图1

‑

6对本技术作进一步详细说明。

35.本技术实施例公开了一种同步排废的模切机。

36.参照图1,同步排废的模切机包括放卷架1、工作台2、沿输料方向依次设置在工作台2上的限位装置3、模切机本体4、压料装置6和收废装置5。

37.参照图1,放卷架1包括放置在地面上的底架11、固定连接在底架11两端的立架12、放置在立架12顶端的水平的放卷轴13。底架11的底部转动连接有行走轮,底架11和立架12之间固定连接有倾斜的加强杆。将海绵料卷套在放卷轴13上,海绵的一端经过限位装置3进入模切机本体4,经由模切机本体4切割后,收废装置5在压料装置6的配合下对废料进行自动收取,大大提高了工作效率。

38.参照图1和图2,限位装置3包括固定连接在工作台2上的支撑架31、固定连接在支撑架31上的水平的支撑辊32和安装杆33。支撑辊32垂直于输料方向设置,支撑辊32与模切机本体4的进料处对应,支撑辊32沿工作台2的长度方向设置有三根。支撑辊32上套设有两块限位板34,限位板34连接三根支撑辊32。安装杆33位于中间一根支撑辊32的上方,安装杆33上连接有两个倾斜设置的压片333。压片333的一端固定有滑动套设在安装杆33上的滑动套331,滑动套331上螺纹连接有锁紧螺杆332,压片333的另一端贴合在靠近模切机本体4的支撑辊32的侧壁上。

39.参照图1和图2,海绵的一端从支撑辊32和安装辊之间穿过,海绵在两块限位板34之间传输,两个压片333将海绵压在支撑辊32上,海绵在限位装置3的作用下准确传输至模切机本体4内进行切割,提高了切割精度。压片333的位置可调,可以适用多种宽度的海绵限位。

40.参照图2,限位板34滑动连接在支撑辊32上,相邻两个支撑辊32之间均设有水平的

连杆35,连杆35平行于支撑辊32,连杆35固定连接在支撑架31上。连杆35贯穿限位板34且与限位板34滑动配合,连杆35上设有锁紧件。锁紧件包括滑动套设在连杆35上的锁紧套351、螺纹连接在锁紧套351上的锁紧杆352。锁紧套351固定连接在限位板34背向海绵的侧壁上,锁紧杆352拧紧时,锁紧杆352的一端与连杆35相抵。

41.参照图2,需要切割不同宽度的海绵时,拧松锁紧杆352,滑动限位板34至适合海绵的宽度,将锁紧杆352拧紧,固定限位板34。限位板34的位置可调,提高了限位装置3对不同宽度海绵的适用性。

42.参照图1和图2,支撑架31上固定连接有水平的第一底板36。第一底板36位于压片333和模切机本体4之间,第一底板36上通过螺栓连接有水平的第一压板361,第一底板36和第一压板361之间留有用于通过海绵的间隙。第一底板36背离压片333的一侧连接有安装板37,安装板37上滑动连接有限位块38。安装板37上垂直于输料方向开有滑槽,限位块38的底部成型有滑动连接在滑槽内的滑块,限位块38在海绵的两侧均设置有一块。第一压板361和限位块38进一步提高了海绵进入模切机时的平整性。

43.参照图1和图3,压料装置6包括用于压紧海绵片和废料的第一压料组件7、用于压紧海绵片的第二压料组件8。模切机本体4的出料处设有第二底板71,第二底板71固定连接在工作台2上。第一压料组件7包括沿输料方向依次设置的水平的第一安装轴72、固定连接在工作台2上的水平的压紧杆73,第一安装轴72和压紧杆73垂直于输料方向设置。

44.参照图3,工作台2上转动连接有调节架74,调节架74包括沿工作台2的宽度方向转动连接在工作台2上的转轴741、固定连接在转轴741上的调节板742。转轴741位于第二底板71的下方,调节板742在第二底板71的两侧均设有一个,第一安装轴72固定连接在两块调节板742之间。工作台2上还设有用于压紧调节架74的压紧组件75。

45.参照图3,工作台2上转动连接有第一输送辊76,第一输送辊76位于第一安装轴72的正下方,第一输送辊76的一端传动连接有输送电机77,输送电机77固定连接在工作台2侧壁上。第一输送辊76位于第二底板71下方,第二底板71上沿自身宽度方向开有通槽711,通槽711与第一输送辊76位置对应。

46.参照图3,第一安装轴72上套设有两个第一压料轮721,第一压料轮721通过轴承连接在第一安装轴72上,第一压料轮721与第一安装轴72之间既有转动配合,也有滑动配合。通过压紧组件75控制第一压料轮721和第一输送辊76在通槽711内相贴近。经过模切机本体4切割的海绵从第一输送辊76和第一压料轮721之间穿出。输送电机77控制第一输送辊76旋转,第一输送辊76和第一压料轮721配合输送海绵。

47.参照图3和图4,为了降低工作时第一压料轮721在第一安装轴72上滑动,与海绵错位影响压料和运输效果的可能,在第一压料轮721上设有第一定位件。第一定位件包括滑动套设在第一安装轴72上的第一定位环722、螺纹连接在第一定位环722侧壁上的第一定位螺杆723。第一定位环722固定连接在第一压料轮721上的轴承的内圈上,第一定位螺杆723拧紧时,第一定位螺杆723的一端抵紧在第一安装轴72上,将第一压料轮721在第一安装轴72上的位置固定,且不影响第一压料轮721的转动。

48.参照图3和图5,压紧组件75包括转动连接在工作台2上的转动板751、沿转动板751长度方向连接在转动板751上的压紧螺杆752、套设在压紧螺杆752上的压簧753、连接在压紧螺杆752底端的压轮754、固定连接在两块调节板742之间的第二压板755。转动板751的顶

端固定连接有第一安装块7511,底端滑动连接有第二安装块7512。

49.参照图3和图5,压紧螺杆752螺纹连接在第一安装块7511上,底端与第二安装块7512转动连接,压簧753抵紧在第一安装块7511和第二安装块7512之间。第二安装块7512的一侧通过滑杆滑动连接在转动板751上,转动板751上沿自身长度方向开有供滑杆滑动的滑动槽。第二安装块7512的另一侧固定连接有固定板7513,压轮754转动连接在固定板7513上,压轮754的轴线垂直于输料方向。

50.参照图1和图5,调节板742靠近模切机本体4的一端设置成弧形,与压轮754滚动配合。

51.参照图3和图5,将切割后的海绵铺在第二底板71上,转动调节架74使第二压板755和第一压料轮721压紧在海绵上,转动转动板751,使压轮754位于调节板742的弧形面上,拧紧压紧螺杆752。将压轮754抵紧调节板742上,固定第二压板755和第一压料轮721。可以根据被切割材料的厚度调节压轮754压紧的程度,提高适用性。

52.参照图3,第二底板71背离模切机本体4的一侧一体成型有弧形板78,弧形板78向下弯曲。压紧杆73通过连接块固定连接在工作台2上,压紧杆73位于弧形板78上方。压紧杆73上沿自身长度方向固定连接有压紧片731,压紧片731倾斜设置,压紧片731的底部略高于弧形板78的顶部。

53.参照图3,模切后的海绵从第一压料轮721和第一输送辊76之间经过,然后经过压紧片731。此时海绵上被切割下来的废料被收废装置5收集,离型纸以及离型纸上切割成型的海绵片沿着弧形板78下落,由工作人员进行后续处理。

54.参照图3,收废装置5包括固定连接在工作台2上的支架51、转动连接在支架51顶端的水平的收卷轴52、固定连接在支架51上的驱动件。支架51的顶部固定连接有支撑板511,支撑板511沿工作台2的长度方向设置。收卷轴52转动连接在支撑板511靠近第二底板71的一侧,收卷轴52的轴线垂直于输料方向。驱动件为驱动电机53,驱动电机53固定连接在支撑板511背离收卷轴52的一侧,驱动电机53的输出轴与收卷轴52传动连接。

55.参照图3,为了提高废料收卷的规整性,在支架51上设有导向杆54。支架51背离模切机本体4的一侧固定连接有横臂512,导向杆54通过滑动座541滑动套在横臂512上。导向杆54的平行于收卷轴52,导向杆54位于收卷轴52和压紧杆73之间。

56.参照图3,驱动电机53驱使收卷轴52旋转,收卷轴52将废料从离型纸上撕下并绕成卷。离型纸以及离型纸上切割成型的海绵片在第二压料组件8的作用下与废料分离。

57.参照图3,第二压料组件8包括水平连接在工作台2上的第二安装轴81、滑动套设在第二安装轴81上的两个第二压料轮82,第二压料轮82通过轴承连接在第二安装轴81上。工作台2靠近弧形板78的一端固定连接有横板21,横板21在弧形板78的两侧均设有一块,第二安装轴81架设在两块横板21之间,第二压料轮82位于弧形板78的下方。工作台2上转动连接有第二输送辊83,第二输送辊83位于弧形板78的下方,第二输送辊83平行于第二安装轴81设置。第二输送辊83位于第二安装轴81和工作台2之间,第二输送辊83和第二压料轮82相贴近。

58.参照图3,第一输送辊76的一端同轴固定连接有主动轮761,第二输送辊83靠近主动轮761的一端同轴固定连接有从动轮831,主动轮761和从动轮831上饶设有皮带832,皮带832位于第二底板71的下方。驱动电机53驱使第一输送辊76转动,第一输送辊76转动通过主

动轮761、皮带832、从动轮831的传动带动第二输送辊83转动,第二输送辊83配合第二压料轮82输送海绵。

59.参照图3,横板21沿输料方向开有安装槽211,安装槽211内转动连接有丝杆212,丝杆212的一端穿出横板21固定连接有把手。丝杆212上螺纹连接有移动座213,移动座213嵌于安装槽211内且与安装槽211滑动配合,第二安装轴81固定在两个移动座213之间。丝杆212上套设有弹簧214,弹簧214的一端抵紧在移动座213的侧壁上,另一端抵紧在安装槽211的侧壁上。拧动丝杆212,移动座213带动第二安装轴81背离或者靠近第二输送辊83移动,适用于不同厚度的海绵。

60.参照图3,输料过程中,海绵上被切割下来的废料被收卷轴52收集,离型纸和离型纸上的海绵片经过第二压料轮82和第二输送辊83之间,由工作人员进行后续处理。第二压料组件8配合收卷辊能够更好地实现废料和离型纸的分离。

61.参照图6,为了降低工作时第二压料轮82在第二安装轴81上滑动,与海绵错位影响压料效果的可能,在第二压料轮82上设有第二定位件。第二定位件包括滑动套设在第二安装轴81上的第二定位环84、螺纹连接在第二定位环84侧壁上的第二定位螺杆85。第二定位环84固定连接在第二压料轮82上轴承的内圈上,第二定位螺杆85拧紧时,第二定位螺杆85的一端抵紧在第二安装轴81上,将第二压料轮82在第二安装轴81上的位置固定,且不影响第二压料轮82的转动。

62.参照图3,为了减小第一压料轮721和第二压料轮82对海绵的磨损,在第一压料轮721和第二压料轮82的外周壁上套有橡胶圈。

63.本技术实施例一种同步排废的模切机的实施原理为:将成卷海绵放置在放卷架1上,根据海绵的宽度调节限位板34之间的距离。将限位板34移动到适当位置后,拧紧锁紧螺杆332,将滑动套331紧固,海绵经过支撑辊32并位于两个限位板34之间,压片333压在海绵上。海绵经过限位块38,然后穿过模切机,模切机对海绵模切,模切后的海绵经过第一压板361和第一底板36之间。再从第一输送辊76和第一压料轮721之间经过,然后经过压紧片731。此时海绵上被切割下来的废料绕过导向杆54被收卷轴52收卷,离型纸以及离型纸上切割成型的产品经过第二输送辊83和第二压料轮82之间,由工作人员进行后续处理。

64.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1