一种新型微功耗智能锁的制作方法

1.本实用新型涉及锁具技术领域,尤其涉及一种新型微功耗智能锁。

背景技术:

2.智能锁经常被作为安全与工艺控制的锁控应用,其应用领域非常广泛,例如,面向城市重点公共设施的供电箱、配电网户外配电柜、变电站机构箱、电力计量箱的锁控;以及,用于物流的包装、车厢、货柜的锁控;还有,用于物料管理的油气管道阀门、商品煤样品保密容器等的锁控。

3.基于无源微能量供电技术的物联网智能锁具,因其自身无源技术的特性,在无法获取电源的工业应用环境下优势特点明显。由于微能量供电功率低,提供的微弱能量可交换的力矩十分有限,为此对智能锁具的开锁机构具有较高的设计要求。当前低功耗普通智能锁具开锁可靠性结构在设计上均具有一定局限性,特别是无源物联网智能锁具,因能量微弱,开锁力矩过小,导致开锁行程短、开锁力量不够,无法得到很好的推广和应用,相较常见的外置或内置电源供电方式的智能锁具在推广上还有相当大的差距。

4.具体地,主要存在以下几个问题:1.传统机械或有源锁具可轻松克服锁销的压缩弹簧产生的弹力+摩擦力达到开锁目的,而无源或微能量锁具因供能不足,按照常规设计容易导致开锁力矩不够。2.开锁时,无源锁具需要从环境取能、蓄能,时间长开锁体验较差,无法达到传统锁具的开锁体验。3.为了解决能量不足问题,需要更大的锁体空间进行特殊的结构设计。

技术实现要素:

5.本实用新型旨在提供一种微功耗智能锁,能够将从外界临时获取的微能量作为供电电源,实现锁具的解锁。

6.为了实现上述目的,本实用新型采用技术方案如下:

7.一种新型微功耗智能锁,包括锁体、锁杆以及装配在锁体内的多级传动解闭锁组件和无源微能量模块;所述锁杆具有一个配合于锁体内、并在一解锁位置和一闭锁位置间活动的闭锁部;所述多级传动解闭锁组件包括电动动力源、凸轮件及至少两级杠杆传动单元,杠杆传动单元均包括功能杠杆和储能弹性件;所述无源微能量模块为所述电动动力源提供工作电源;所述凸轮件在所述电动动力源的驱动下转动,且具有至少一个凸轮顶点;所述至少两级杠杆传动单元具有一个受所述凸轮件驱动而触发所述至少两级杠杆传动单元级联摆动的触发端,所述至少两级杠杆传动单元还具有一个在所述至少两级杠杆传动单元级联摆动时将所述闭锁部锁定或释放的卡扣机构;

8.还包括装配在锁体内的霍尔传感器以及安装于所述凸轮件的至少一个磁铁;所述霍尔传感器与所述磁铁配合,用于检测凸轮件的转动角度,从而通过电动动力源控制所述凸轮件的转动。

9.进一步地,当所述智能锁解锁时,所述电动动力源驱动所述凸轮件正转,两级杠杆

传动单元的触发端在凸轮件的驱动下级联摆动,两级杠杆传动单元的卡扣机构释放所述闭锁部,所述闭锁部移动至解锁位置。

10.进一步地,当所述闭锁部移动至解锁位置时,所述电动动力源驱动所述凸轮件反转直至所述磁铁与所述霍尔传感器相对,所述霍尔传感器发出感应信号,所述电动动力源停止驱动所述凸轮件反转。

11.进一步地,所述新型微功耗智能锁还包括设在所述锁体内的限位台;所述限位台用于对凸轮件的转动角度进行限制。

12.作为具体的技术方案,所述至少两级杠杆传动单元包括助力杠杆、助力杠杆弹性件、锁扣杠杆及锁扣杠杆弹性件;所述助力杠杆通过一第一支点可摆动地设置于锁体内,助力杠杆一侧力臂的端部作为所述触发端,位于所述凸轮件下方,所述助力杠杆弹性件对助力杠杆所述一侧力臂施加向上的作用力;锁扣杠杆通过一第二支点可摆动地设置于锁体内,锁扣杠杆的一侧力臂的端部抵压于助力杠杆的另一侧力臂的端部下方,锁扣杠杆的另一侧力臂的端部设置有所述卡扣机构;所述锁扣杠杆弹性件对锁扣杠杆的所述另一侧施加向上的作用力。

13.作为具体的技术方案,所述助力杠杆的所述一侧力臂的端部向上突设有触动块,所述触动块位于所述凸轮件下方。

14.作为具体的技术方案,所述电动动力源为一电机,横向设置于锁体内中上部,所述凸轮件安装于电动动力源的驱动轴上。

15.作为具体的技术方案,所述凸轮顶点被设计为逆转动方向上先为一段较平缓的上升沿、而后为一段陡降的下降沿。

16.作为具体的技术方案,所述助力杠杆弹性件为助力杠杆扭簧,套设于所述第一支点上,其一端与锁体抵顶配合,另一端配合于所述助力杠杆上的配合孔内。

17.作为具体的技术方案,所述锁扣杠杆弹性件为锁扣杠杆扭簧,套设于所述第二支点上,其一端与锁体抵顶配合,另一端配合于所述锁扣杠杆上的配合孔内。

18.作为具体的技术方案,所述闭锁部上朝向所述锁扣杠杆的一侧开设有卡槽,闭锁部上于所述卡槽的下方还周向开设有环形槽;所述卡扣机构包括上下间隔分布的第一卡块和第二卡块,第一卡块用于将锁杆的闭锁部上的卡槽向下卡紧;第二卡块为具有两个叉臂的叉状,第二卡块的两个叉臂卡入锁杆的闭锁部上的环形槽的两侧槽体内。

19.作为具体技术方案,所述微功耗智能锁还包括用于检测助力杠杆的摆动位置的第一传感器,所述微功耗智能锁还包括用于检测锁扣杠杆的摆动位置的第二传感器。

20.作为具体技术方案,所述无源微能量模块是通过nfc技术感应获取的电能;所述微功耗智能锁还包括rfid板和保护板,rfid板安装于所述锁体的外侧,保护板盖设于rfid板外侧,所述rfid板上设置有用于感应并获取电能的线圈。

21.本实用新型提供的微功耗智能锁,其具有以下有益效果:

22.(1)通过霍尔传感器与磁铁配合,检测凸轮件的转动角度,进而通过电动动力源控制凸轮件的转动,结构简单且控制准确;当闭锁部移动至解锁位置时,电动动力源驱动凸轮件反转,直至磁铁与所述霍尔传感器相对,霍尔传感器发出感应信号,使电动动力源停止驱动所述凸轮件反转,凸轮件回到初始位置;需要闭锁时,只需向下按压锁杆的闭锁部,在较小能耗消耗的前提下,即可以完成一次解锁和闭锁操作,提升开锁和解锁响应以及用户体

验;

23.解闭锁组件包括两级以上的杠杆传动单元,每个传动单元均由功能杠杆和储能扭簧构成,储能扭簧可根据需要选择配置,且扭簧可以有其他形式的弹性件替代。每个传动单元具有机械储能、储能释放、能量传递、力量放大作用,基于该构造的解闭锁组件,在微能量的驱动下,能够实现对大弹力锁杆的机械开锁,支持手机、pda、ipad等移动终端实现非接触式电子授权开锁。由于支持通过移动终端以电子钥匙方式开锁,因而可以具有多级加密、远程授权、开锁过程管理等先进功能和高可靠特性。

24.(2)解闭锁组件的传动单元之间不直接对抗弹簧的弹力,而是通过结构设计将其转化为接触面摩擦力,以减少开锁对力的要求,达到降低能量要求。

25.(3)通过多级杠杆将上述摩擦力的力进一步缩小,最大限度地降低开锁力矩,以降低对能量的要求。通过释放弹簧储能来增加下一级传动动作所需力量的机构。

26.(4)通过合理布局设计,优化空间使用,最大限度减少锁具体积。

附图说明

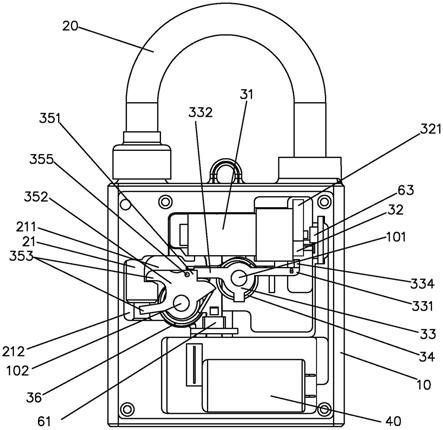

27.图1为本实用新型实施例提供的微功耗智能锁的内部构造图;

28.图2为本实用新型实施例提供的微功耗智能锁处于解锁状态时的剖面图;

29.图3为本实用新型实施例提供的微功耗智能锁处于闭锁状态时的剖面图。

具体实施方式

30.下面结合附图对本实用新型的具体实施方式作进一步说明,为了便于说明,本技术中可能会对上、下、左、右、前、后、横向、纵向、轴向等方位进行定义,旨在便于清楚地描述构造的相对位置关系,并不用于产品在生产、使用、销售等过程中实际方位的限制。下面结合附图对本实用新型的具体实施方式作进一步说明:

31.如图1至图3所示,本实施例提供的微功耗智能锁包括锁体10、锁杆20、多级传动解闭锁组件、无源微能量模块40。其中,多级传动解闭锁组件包括电动动力源31、凸轮件32、助力杠杆33、助力杠杆扭簧34、锁扣杠杆35、锁扣杠杆扭簧36。

32.需要说明的是,本实施例中的微功耗智能锁为挂锁,因此锁杆20为钩状的锁杆;可以理解的是,在其他应用需求下,锁杆不排除是直杆或其他形式。不论哪种形式,锁杆20都具有一个配合于锁体10内、并在一解锁位置和一闭锁位置间活动的闭锁部21。所述多级传动解闭锁组件装配在锁体10内,通过与锁杆20的闭锁部21配合,将位于闭锁位置的锁杆20锁定或释放。下文详述各部分的具体构造:

33.如图2和3所示,锁体10包括主壳体11及盖板(未图示),盖板固定装配于主壳体11侧面,为锁体10内提供装配空间。锁体10内左部开设有闭锁孔,锁杆20的闭锁部与闭锁孔配合。电动动力源31为一电机,横向设置于锁体10内中上部,电动动力源31的驱动轴位于右端,凸轮件32安装于电动动力源31的驱动轴上,受驱动轴驱动而转动。凸轮件32具有至少一个凸轮顶点321,本实施例中为一个凸轮顶点321。凸轮顶点321被设计为正转动方向(图2)上先为一段较平缓的上升沿、而后为一段陡降的下降沿。

34.结合图1所示,助力杠杆33通过一第一支点101可摆动地设置于锁体10内,助力杠杆33的右力臂331的端部向上突设有触动块334,触动块334位于凸轮件32下方。助力杠杆扭

簧34对助力杠杆33施加逆时针转动方向的作用力;具体地,助力杠杆扭簧34套设于第一支点101上,其一端与锁体10抵顶配合,另一端配合于助力杠杆33上的配合孔335内。锁扣杠杆35通过一第二支点102可摆动地设置于锁体10内,锁扣杠杆35的右力臂351的端部抵压于助力杠杆33的左力臂332端部下方,锁扣杠杆35的左力臂352的端部设置有卡扣机构353。锁扣杠杆扭簧36对锁扣杠杆35施加逆时针转动方向的作用力;具体地,锁扣杠杆扭簧36套设于第二支点102上,其一端与锁体10抵顶配合,另一端配合于锁扣杠杆35上的配合孔355内。

35.锁杆20的闭锁部21上朝向锁扣杠杆35的一侧开设有卡槽211,闭锁部21上于卡槽211的下方还周向开设有环形槽212。锁扣杠杆35左力臂352端部所设置的卡扣机构353包括上下间隔分布的第一卡块和第二卡块,第一卡块用于将锁杆20的闭锁部21上的卡槽211向下卡紧;第二卡块为具有两个叉臂的叉状,第二卡块的两个叉臂卡入锁杆20的闭锁部21上的环形槽212的两侧槽体内。

36.结合图1至3所示,本实施例中,解锁时第二卡块具有向上拨动锁杆20的功能,但是,为了更便于锁杆20在解锁后弹出,闭锁孔底部还装设一个锁杆弹簧(图中未示),对锁杆20施加向上的作用力。

37.此外,参见图1至图3所示,本实施例提供的微功耗智能锁还包括第一传感器61和第二传感器(未图示),第一传感器61用于检测锁扣杠杆35的摆动位置,第二传感器用于检测助力杠杆33的摆动位置,以此确定微功耗智能锁的解闭锁状态。具体地,第一传感器61用于检测锁扣杠杆35右力臂的是否向下摆动至一第二预设位置,第二传感器用于检测助力杠杆33右力臂是否向下摆动至一第一预设位置。本实施例中,当助力杠杆33右力臂摆动至第一预设位置,且锁扣杠杆35右力臂向下摆动至第二预设位置时,微功耗智能锁为开启状态。第一传感器61和第二传感器可以是光感测、接触感测或触动感测的方式。

38.此外,参见图1至图3所示,本实施例提供的微功耗智能锁还包括安装于主壳体11右侧内壁,且位于凸轮件32右侧的霍尔传感器63以及安装于凸轮件32上安装孔322内的磁铁(未图示);当所述磁铁在凸轮件32的带动下反转到与霍尔传感器63相对(如图3)时,所述霍尔传感器63发出感应信号给所述电动动力源31;当所述磁铁在凸轮件32的带动下正转与霍尔传感器63错开时,所述霍尔传感器63停止发出感应信号给所述电动动力源31。此外,由于同步电机控制电路复杂,且成本较高,本实施例采用一般电机;本实施例提供的微功耗智能锁还包括安装于主壳体11后侧内壁,用于对凸轮件32正转进行限位的限位台70,通过所述限位台70对凸轮件32的正转角度进行控制。

39.在本实施例中,无源微能量模块40装配于锁体10内下部,用于管理无源微能量并向电动动力源31提供工作电能。本实施例中,无源微能量是通过nfc技术感应获取的电能。在本实施例中,微功耗智能锁还包括rfid板和保护板,rfid板安装于盖板的外侧,rfid板上设置有用于感应并获取电能的线圈。

40.结合图1、图2和图3所示,上述微功耗智能锁的工作原理如下:

41.如图2所示,需要解锁时,无源微能量模块40从移动终端(手机、pda、ipad等具有nfc模块的移动终端)获取微能量,并驱动电动动力源31(即电机)工作,以带动凸轮件32正转,凸轮件32上的凸轮顶点321向下抵压助力杠杆33的右力臂331端部,助力杠杆33克服助力杠杆扭簧34的作用力,助力杠杆33的右力臂331降下,左力臂332抬起;助力杠杆33将扭力放大到可以克服锁扣杠杆35摩擦阻力,释放锁扣杠杆35的右力臂351,锁扣杠杆35释放锁扣

杠杆扭簧36的储存能量,锁扣杠杆扭簧36驱动锁扣杠杆35摆动,使得锁扣杠杆35的右力臂351向下摆动,左力臂向上抬起,同时锁扣杠杆35左力臂352端部所设置的卡扣353释放锁杆20的闭锁部21,此时锁杆20可以由当前的闭锁位置向上活动至解锁位置。

42.当凸轮件32正转到抵靠限位台70时,锁扣杠杆35的右力臂351向下摆动至一第二预设位置,第一传感器61检测到信号,电动动力源31带动凸轮件32反转,带动安装于凸轮件32上的磁铁反转,此时助力杠杆扭簧34释放存储的能量,将助力杠杆33的右力臂331抬起,左力臂332降下,凸轮件32上的凸轮顶点321与助力杠杆33的右力臂331端部错开;当磁铁在凸轮件32的带动下反转到与霍尔传感器63相对时,霍尔传感器63发出感应信号,电动动力源31停止工作,凸轮件32停止转动;需要闭锁时,只需将锁杆20的闭锁部21向下压,向下抵压第二卡块,使得锁扣杠杆35的左力臂352降下、右力臂351抬起,锁扣杠杆扭簧36被压缩并储能(如图3所示)。

43.以上实施例仅为充分公开而非限制本实用新型,凡基于本实用新型的创作主旨、无需经过创造性劳动即可等到的等效技术特征的替换,应当视为本技术揭露的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1