一种ABS外壳加工设备的横切机构的制作方法

一种abs外壳加工设备的横切机构

技术领域

1.本实用新型涉及塑料外壳加工技术领域,尤其涉及一种abs外壳加工设备的横切机构。

背景技术:

2.abs塑料是丙烯腈(a)、丁二烯(b)、苯乙烯(s)三种单体的三元共聚物,三种单体相对含量可任意变化,制成各种树脂,abs塑料兼有三种组元的共同性能,a使其耐化学腐蚀、耐热,并有一定的表面硬度,b使其具有高弹性和韧性,s使其具有热塑性塑料的加工成型特性并改善电性能,因此abs塑料是一种原料易得、综合性能良好、价格便宜、用途广泛的“坚韧、质硬、刚性”材料。

3.目前,对于部分较大型的abs塑料外壳进行横切时,切割时外壳容易受力颤动会发生一定形变,想要保证切口较为光整较为困难,且横切时会产生大量塑料粉尘,对人体危害较大,时间长了很容易造成矽肺,很容易诱发肺结核。

4.因此,有必要提供一种abs外壳加工设备的横切机构解决上述技术问题。

技术实现要素:

5.本实用新型解决的技术问题是提供一种具有可有效将切割时产生的塑料粉尘进行引导汇集并过滤处理掉,过滤用具更换维护方便,粉尘清理效果与外壳横切效果较好的abs外壳加工设备的横切机构。

6.为解决上述技术问题,本实用新型提供的abs外壳加工设备的横切机构,包括:底板;立柱,所述立柱固定安装在所述底板的顶部;横柱,所述横柱固定安装在所述立柱的顶部;支块,所述支块滑动安装在所述横柱上;第一气缸,所述第一气缸固定安装在所述立柱的一侧外壁上,且所述第一气缸的输出轴与所述支块的一侧外壁固定连接;切割机构,所述切割机构设置在所述支块上;放置箱,所述放置箱固定安装在所述底板的顶部;两个风扇,两个所述风扇均固定安装在所述放置箱的顶部;两个挡块,两个所述挡块均固定安装在所述放置箱的顶部;两个固定块,两个所述固定块均固定安装在所述放置箱的顶部;两个第一丝杆,两个所述第一丝杆分别螺纹安装在两个所述固定块上;两个夹块,两个所述夹块分别转动安装在两个所述第一丝杆相互靠近的一端上。

7.优选的,所述底板的顶部固定安装有异型箱,且所述异型箱的一侧外壁为开口,所述底板的顶部滑动安装有支柱,所述底板的顶部固定安装有第二气缸,且所述第二气缸的输出轴与所述支柱的一侧外壁固定连接,所述支柱远离所述立柱的一侧外壁上固定安装有负压风机,所述支柱的顶部固定安装有箱体,所述箱体靠近所述立柱的一侧外壁延伸到所述异型箱内,所述箱体内固定安装有隔板,所述隔板上螺纹安装有外螺管,所述外螺管靠近所述立柱的一端固定安装有除尘滤筒。

8.优选的,两个所述夹块相互远离的一侧外壁上均固定安装有限定杆,且两个所述限定杆分别贯穿两个所述固定块并分别与两个所述固定块滑动连接,所述放置箱的顶部开

设有避让孔。

9.优选的,所述立柱的一侧外壁上固定安装有引风管,所述引风管靠近所述放置箱的一端固定安装有引风罩,所述引风管靠近所述支柱的一端延伸到所述异型箱内,所述负压风机的进风口上固定安装有进风管,所述进风管的顶端延伸到所述箱体内,所述隔板的一侧外壁上开设有螺纹孔,所述外螺管贯穿所述螺纹孔并与所述螺纹孔的内壁相旋合。

10.优选的,所述异型箱内放置有集灰斗,所述异型箱的一侧外壁上开设有矩形纳槽,所述矩形纳槽内固定安装有矩形密封垫,所述箱体的一侧外壁延伸到所述矩形纳槽内并与所述矩形密封垫相接触,所述外螺管上套设有弹性密封环,且所述弹性密封环的一侧外壁与所述隔板的一侧外壁相接触。

11.优选的,两个所述夹块的顶部均固定安装有竖板,两个所述竖板相互靠近的一侧外壁上均固定安装有长条块,两个所述长条块的顶部均螺纹安装有第二丝杆,两个所述第二丝杆的底端分别转动安装有两个压块,两个所述压块的顶部均固定安装有限位滑杆,且两个所述限位滑杆分别贯穿两个所述长条块并分别与两个所述长条块滑动连接。

12.优选的,两个所述第二丝杆的顶端均固定安装有转轮,两个所述压块的底部均固定安装有防滑保护垫。

13.与相关技术相比较,本实用新型提供的abs外壳加工设备的横切机构具有如下有益效果:

14.本实用新型提供一种abs外壳加工设备的横切机构,通过第一气缸、切割机构、风扇、挡块、第一丝杆、夹块、异型箱、第二气缸、负压风机、外螺管、除尘滤筒等相互配合,能够实现通过调节两个第一丝杆将不同尺寸的abs塑料外壳夹持稳固,通过两个风扇产生的气流引导能够切割时产生的粉尘进行引导汇集到引风罩内,然后通过负压风机余除尘滤筒相配合,有效将切割时产生的塑料粉尘进行过滤处理掉,且过滤用具更换维护较为方便,粉尘清理效果与切割效果较好。

附图说明

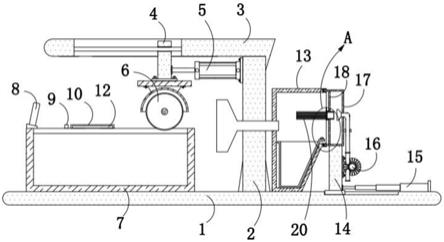

15.图1为本实用新型提供的abs外壳加工设备的横切机构第一实施例的正视剖面结构示意图;

16.图2为图1所示的a部分的放大示意图;

17.图3为本实用新型提供的abs外壳加工设备的横切机构第一实施例的一种放置箱的俯视剖面结构示意图;

18.图4为本实用新型提供的abs外壳加工设备的横切机构第一实施例的一种风扇的侧视示意图;

19.图5为本实用新型提供的abs外壳加工设备的横切机构第二实施例的正视剖面结构示意图;

20.图6为图5所示的b部分的放大示意图;

21.图7为本实用新型提供的abs外壳加工设备的横切机构第二实施例的一种竖板的正视剖面结构示意图。

22.图中标号:1、底板;2、立柱;3、横柱;4、支块;5、第一气缸;6、切割机构;7、放置箱;8、风扇;9、挡块;10、固定块;11、第一丝杆;12、夹块;13、异型箱;14、支柱;15、第二气缸;16、

负压风机;17、箱体;18、隔板;19、外螺管;20、除尘滤筒;21、竖板;22、长条块;23、第二丝杆;24、压块;25、限位滑杆。

具体实施方式

23.下面结合附图和实施方式对本实用新型作进一步说明。

24.第一实施例

25.请结合参阅图1

‑

图4,在本实用新型的第一实施例中,abs外壳加工设备的横切机构包括:底板1;立柱2,所述立柱2固定安装在所述底板1的顶部;横柱3,所述横柱3固定安装在所述立柱2的顶部;支块4,所述支块4滑动安装在所述横柱3上;第一气缸5,所述第一气缸5固定安装在所述立柱2的一侧外壁上,且所述第一气缸5的输出轴与所述支块4的一侧外壁固定连接;切割机构6,所述切割机构6设置在所述支块4上,横柱3可实现预第一气缸5相配合,调节切割机构6进行平稳移动切割,满足对较大型的abs外壳进行横切;放置箱7,所述放置箱7固定安装在所述底板1的顶部,放置箱7起到放置切割物件的作用,同时便于对切割产生的部分碎屑进行集中掉落收集;两个风扇8,两个所述风扇8均固定安装在所述放置箱7的顶部,两个风扇8吹动的气流可引导横切产生的塑料粉尘引导汇集到一个区域;两个挡块9,两个所述挡块9均固定安装在所述放置箱7的顶部,与较大型abs外壳的一侧外壁相接触,进行抵触限定其位移的作用;两个固定块10,两个所述固定块10均固定安装在所述放置箱7的顶部;两个第一丝杆11,两个所述第一丝杆11分别螺纹安装在两个所述固定块10上;两个夹块12,两个所述夹块12分别转动安装在两个所述第一丝杆11相互靠近的一端上,通过调节两个第一丝杆11,满足对不同尺寸的abs外壳进行调节夹持稳固,便于调整横切部位,满足多种横切调整所需。

26.为了对横切时产生的大量塑料粉尘进行集中汇集并过滤处理,同时为了实现方便后期对堆积的粉尘进行便捷清理,对需要更换的过滤用具进行便捷拆装更换,所述底板1的顶部固定安装有异型箱13,且所述异型箱13的一侧外壁为开口,异型箱13的设置,便于阻隔在外的粉尘可在重力作用下雨异型箱13的斜内壁的引导下,粉尘自动掉落堆积,所述底板1的顶部滑动安装有支柱14,所述底板1的顶部固定安装有第二气缸15,且所述第二气缸15的输出轴与所述支柱14的一侧外壁固定连接,所述支柱14远离所述立柱2的一侧外壁上固定安装有负压风机16,所述支柱14的顶部固定安装有箱体17,所述箱体17靠近所述立柱2的一侧外壁延伸到所述异型箱13内,通过第二气缸15的输出轴收缩,实现打开箱体17较为简单方便,便于后期更换过滤用具与清理堆积的粉尘更加方便简单,所述箱体17内固定安装有隔板18,所述隔板18上螺纹安装有外螺管19,所述外螺管19靠近所述立柱2的一端固定安装有除尘滤筒20,隔板18不仅可以与箱体17配合形成一个密闭的腔室,同时便于除尘滤筒20的拆装。

27.为了实现通过转动两个第一丝杆11,实现对两个夹块12进行平稳滑动调节夹持,同时为了方便切割机构6对物件进行切割,切割掉落的部分粉尘碎屑可直接落入到放置箱7内,两个所述夹块12相互远离的一侧外壁上均固定安装有限定杆,且两个所述限定杆分别贯穿两个所述固定块10并分别与两个所述固定块10滑动连接,所述放置箱7的顶部开设有避让孔。

28.为了形成完整的过滤通道,便于混杂有大量塑料粉尘的空气在负压风机16的作用

下,进行完整的过滤,过滤后较为洁净的空气排出到外部,同时为了方便对除尘滤筒20进行拆装更换,所述立柱2的一侧外壁上固定安装有引风管,所述引风管靠近所述放置箱7的一端固定安装有引风罩,所述引风管靠近所述支柱14的一端延伸到所述异型箱13内,所述负压风机16的进风口上固定安装有进风管,所述进风管的顶端延伸到所述箱体17内,所述隔板18的一侧外壁上开设有螺纹孔,所述外螺管19贯穿所述螺纹孔并与所述螺纹孔的内壁相旋合。

29.为了箱体17打开方便,粉尘自动收集方便,同时在打开进行清理粉尘与更换除尘滤筒20时,确保其整体密封性较好,情况所述异型箱13内放置有集灰斗,所述异型箱13的一侧外壁上开设有矩形纳槽,所述矩形纳槽内固定安装有矩形密封垫,所述箱体17的一侧外壁延伸到所述矩形纳槽内并与所述矩形密封垫相接触,所述外螺管19上套设有弹性密封环,且所述弹性密封环的一侧外壁与所述隔板18的一侧外壁相接触。

30.本实施例中:

31.第一步:当需要对较大型abs塑料外壳进行横切时,先根据外壳尺寸,确定横切部位,将需要横切的部位与放置箱7上开设的避让孔处于一个位置上进行放置,并将外壳的一侧与两个挡块9相接触,转动两个第一丝杆11,带动两个夹块12相互靠近直至将外壳夹稳即可,启动两个风扇8进行吹风,并启动负压风机16运行,然后启动第一气缸5的输出轴延伸带动支块4移动,启动切割机构6进行切割操作,切割机构6一边平稳运行一边缓慢将外壳横切完成,完成后同理启动第一气缸5的输出轴收缩带动切割机构6复位即可。

32.第二步:切割时,会产生大量塑料粉尘,扬起在空气中容易被操作者被动吸入,但是在两个风扇8吹起的气流进行汇集引导下,部分塑料粉尘会落入到放置箱7内,部分粉尘会从引风罩吸入到异型箱13内,通过除尘滤筒20的过滤,塑料粉尘会被过滤并阻隔在除尘滤筒20外,在重力作用下缓慢落入到集灰斗内,较为洁净无粉尘的空气从负压风机16的出风口排出到室外,当使用一段时间后,需要将集灰斗内的塑料粉尘清理走或者需要更换清理除尘滤筒20时,启动第二气缸15的输出轴收缩,带动支柱14移动,支柱14带动箱体17从矩形纳槽内分离,当分离的间距足够时关闭第二气缸15,拿出集灰斗将其内的塑料粉尘清理掉同理放入即可,需要更换除尘滤筒20时,直接将外螺管19从隔板18上旋离,清理好后同理旋入到隔板18上,并拉动弹性密封环的一侧外壁与隔板18的一侧外壁相接触,操作好后同理将箱体17进行复位即可继续使用。

33.与相关技术相比较,本实用新型提供的abs外壳加工设备的横切机构具有如下有益效果:

34.通过第一气缸5、切割机构6、风扇8、挡块9、第一丝杆11、夹块12、异型箱13、第二气缸15、负压风机16、外螺管19、除尘滤筒20等相互配合,能够实现通过调节两个第一丝杆11将不同尺寸的abs塑料外壳夹持稳固,通过两个风扇8产生的气流引导能够切割时产生的粉尘进行引导汇集到引风罩内,然后通过负压风机16余除尘滤筒20相配合,有效将切割时产生的塑料粉尘进行过滤处理掉,且过滤用具更换维护较为方便,粉尘清理效果与切割效果较好。

35.第二实施例:

36.基于本技术的第一实施例提供的abs外壳加工设备的横切机构,本技术的第二实施例提出另一种abs外壳加工设备的横切机构。第二实施例仅仅是第一实施例的优选的方

式,第二实施例的实施对第一实施例的单独实施不会造成影响。

37.下面结合附图和实施方式对本实用新型的第二实施例作进一步说明。

38.请结合参阅图5

‑

7,为了确保对较大型的abs塑料外壳进行横切时,对其顶部进行保护性压紧,防止在外壳受力切割时,由于较大型的abs塑料外壳具备一定的韧性,会进行颤动并产生一定程度上的形变,导致切割出的切口不够光整平滑,可能会导致产品质量出现瑕疵,abs外壳加工设备的横切机构还包括分别固定安装在两个所述夹块12顶部的两个竖板21,两个所述竖板21相互靠近的一侧外壁上均固定安装有长条块22,两个所述长条块22的顶部均螺纹安装有第二丝杆23,两个所述第二丝杆23的底端分别转动安装有两个压块24,长条块22与第二丝杆23相配合,实现便于对较大型的abs外壳的顶部进行调整压紧,减少其受力颤动发生形变的幅度,进而可使横切出的切口更加光整平滑,两个所述压块24的顶部均固定安装有限位滑杆25,且两个所述限位滑杆25分别贯穿两个所述长条块22并分别与两个所述长条块22滑动连接。

39.为了便于对第二丝杆23进行转动调节,同时为了防止在压紧顶部不规则的abs外壳时,由于摩擦导致压块24的底部将abs的外壳顶部给磨损,有效防止打滑和两个所述第二丝杆23的顶端均固定安装有转轮,两个所述压块24的底部均固定安装有防滑保护垫。

40.本实施例中:

41.当对较大型的abs塑料外壳进行横切时,较大型的abs塑料外壳由于顶部没有进行保护性压紧,在外壳受力切割时,由于较大型的abs塑料外壳具备一定的韧性,会进行颤动并产生一定程度上的形变,导致切割出的切口不够光整平滑,可能会导致产品质量出现瑕疵,此时可转动两个第二丝杆23上的转轮,带动两个第二丝杆23在限位滑杆25的限定下,将压块24调降直至压块24上的防滑保护垫与abs外壳的顶部接触,将其压紧后即可,最后再进行切割时,由于较大型abs外壳被限定的较为全面,受力时abs外壳颤动幅度会大大较小,从而可令横切出的切口更加光整平滑,横切出的产品质量更加完美。

42.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1