一种涡轮增压器通油路陶芯的定位治具的制作方法

1.本实用新型涉及陶芯定位治具技术领域,尤其涉及一种涡轮增压器通油路陶芯的定位治具。

背景技术:

2.陶瓷型芯是精密铸造工艺中制造比较复杂产品时常用的制件,随着陶瓷型芯制备技术的不断提高,陶瓷型芯的应用范围也越来越广泛,陶瓷型芯广泛应用于高尔夫球头、船舶用大推力发动机空心叶片、大型薄壁铝合金铸件等产品的精密铸造中,其中,汽车的涡轮增压器的油路复杂,因此制造件的形状是非常复杂的,在制造涡轮增压器通油路陶芯的时候,需要控制陶芯形状的准确性,以满足生产制造时的成型要求,陶芯制造完成后,通常需要使用定位治具对陶芯进行定位检验,判断陶芯的形状是否能够满足使用要求,现有定位治具对陶芯进行定位检验时,对陶芯的支撑较弱,导致容易损坏陶芯,且由于定位孔或定位面的设置太简单,导致定位和检验的效率和准确性低。

技术实现要素:

3.针对背景技术提出的问题,本实用新型的目的在于提出一种涡轮增压器通油路陶芯的定位治具,能够实现对涡轮增压器通油路陶芯的复杂形状的检验,进行定位和检验的效率高,且检验的准确性高,不会导致陶芯受压损坏,解决了现有陶芯定位治具进行定位和检验的效率低、检验的准确性低、容易损坏陶芯的问题。

4.为达此目的,本实用新型采用以下技术方案:

5.一种涡轮增压器通油路陶芯的定位治具,包括上定位模块和下定位模块,所述下定位模块的右侧设有支撑台,所述支撑台的顶面设有两个凸块定位孔,所述凸块定位孔朝向所述支撑台的内部凹陷设置;

6.所述支撑台的顶部设置有凸柱定位柱,所述凸柱定位柱凸出于所述支撑台的顶面设置,所述上定位模块的底面的右侧设有凸柱定位孔,所述凸柱定位孔朝向所述上定位模块的内部凹陷设置;

7.所述下定位模块的左端可拆卸地设有第一定位磁铁,所述第一定位磁铁的顶面设有第一延伸部定位槽,所述上定位模块的左端可拆卸地设有第二定位磁铁,所述第二定位磁铁的底面设有第二延伸部定位槽。

8.更进一步说明,所述凸柱定位柱的顶部设置有凸柱定位槽,所述凸柱定位槽朝向所述凸柱定位柱的内部凹陷设置,且所述凸柱定位槽的槽面为弯曲面。

9.更进一步说明,所述上定位模块的底面于所述凸柱定位孔的左侧设有环部定位台阶,所述环部定位台阶朝向所述上定位模块的外部凸出设置。

10.更进一步说明,所述上定位模块的底面的中部设有环部定位柱,所述环部定位柱朝向所述上定位模块的外部凸出设置。

11.更进一步说明,所述支撑台的靠近所述下定位模块的中部的弯折处呈圆弧状。

12.更进一步说明,所述第一定位磁铁的侧面设有第一凸条,所述下定位模块的左侧设有第一卡槽,所述第一定位磁铁通过所述第一凸条可拆卸地卡设于所述下定位模块的第一卡槽中;

13.所述第二定位磁铁的侧面设有第二凸条,所述上定位模块的左侧设有第二卡槽,所述第二定位磁铁通过所述第二凸条可拆卸地卡设于所述上定位模块的第二卡槽中。

14.更进一步说明,所述下定位模块设置有多个第一安装孔,所述上定位模块设置有多个第二安装孔,多个所述第一安装孔与所述第二安装孔一一对应设置。

15.更进一步说明,所述上定位模块和所述下定位模块的材质均为6061铝。

16.与现有技术相比,本实用新型的实施例具有以下有益效果:

17.1、通过设置所述支撑台,能够对所述涡轮增压器通油路陶芯起到支撑定位作用,使得陶芯在定位过程中不容易因为受压而损坏,且通过设置所述凸块定位孔、凸柱定位柱、第一定位磁铁和第二定位磁铁,能够实现对所述涡轮增压器通油路陶芯的复杂形状的检验,进行定位和检验的效率高,且检验的准确性高,不会导致陶芯受压损坏,解决了现有陶芯定位治具进行定位和检验的效率低、检验的准确性低、容易损坏陶芯的问题;

18.2、通过在所述凸柱定位柱的顶部设置所述凸柱定位槽,且所述凸柱定位槽的槽面为弯曲面,使得所述凸柱定位槽的槽面能够与所述涡轮增压器通油路陶芯的凸柱的弯曲面相贴合,从而提高所述下定位模块对所述凸柱的定位的准确性;

19.3、通过在所述上定位模块的底面设置所述环部定位台阶,所述环部定位台阶能够对所述涡轮增压器通油路陶芯的环部的靠近所述凸柱的一侧的顶面进行定位,从而检验所述环部的顶面的形状是否符合要求,进一步提高了所述定位治具的定位和检验效果。

附图说明

20.附图对本实用新型做进一步说明,但附图中的内容不构成对本实用新型的任何限制。

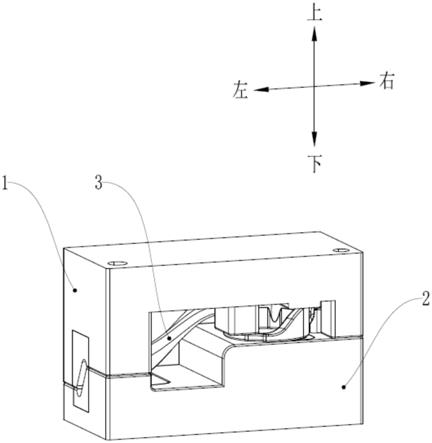

21.图1是本实用新型一个实施例的定位治具的安装结构示意图;

22.图2是本实用新型一个实施例的定位治具的下定位模块的立体结构示意图;

23.图3是本实用新型一个实施例的定位治具的上定位模块的立体结构示意图;

24.图4是本实用新型一个实施例的涡轮增压器通油路陶芯的立体结构示意图;

25.其中:上定位模块1、凸柱定位孔11、第二定位磁铁12、第二延伸部定位槽121、第二凸条122、环部定位台阶13、环部定位柱14、第二安装孔15、下定位模块2、支撑台21、凸块定位孔211、凸柱定位柱212、凸柱定位槽2121、第一定位磁铁22、第一延伸部定位槽221、第一凸条222、第一安装孔23、涡轮增压器通油路陶芯3、环部31、凸块311、凸柱32、延伸部33。

具体实施方式

26.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的限制。

27.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“左”、“右”等指示的方位

或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征,用于区别描述特征,无顺序之分,无轻重之分。

28.如图1至图4所示,一种涡轮增压器通油路陶芯的定位治具,包括上定位模块1和下定位模块2,所述下定位模块2的右侧设有支撑台21,所述支撑台21的顶面设有两个凸块定位孔211,所述凸块定位孔211朝向所述支撑台21的内部凹陷设置;

29.所述支撑台21的顶部设置有凸柱定位柱212,所述凸柱定位柱212凸出于所述支撑台21的顶面设置,所述上定位模块1的底面的右侧设有凸柱定位孔11,所述凸柱定位孔11朝向所述上定位模块1的内部凹陷设置;

30.所述下定位模块2的左端可拆卸地设有第一定位磁铁22,所述第一定位磁铁22的顶面设有第一延伸部定位槽221,所述上定位模块1的左端可拆卸地设有第二定位磁铁12,所述第二定位磁铁12的底面设有第二延伸部定位槽121。

31.具体地,本实用新型所述的定位治具用于定位涡轮增压器通油路陶芯3,所述涡轮增压器通油路陶芯3设有环部31,所述环部31的底部设置有两个凸块311,所述环部31的一侧连接有朝向上方凸出设置的凸柱32,所述环部31的另一侧连接有朝向远离所述凸柱32的一端弯曲延伸设置的延伸部33。

32.通过设置所述支撑台21,所述支撑台21可以用于支撑放置所述涡轮增压器通油路陶芯3,此时两个所述凸块311分别插设于对应的所述凸块定位孔11,所述凸柱定位柱212用于定位支撑所述凸柱32,所述延伸部33的末端定位支撑于所述第一定位磁铁22的第一延伸部定位槽221,当将所述上定位模块1与所述下定位模块2盖合时,所述凸柱32的顶部插设于所述凸柱定位孔11,所述延伸部33的末端在所述第二定位磁铁12的第二延伸部定位槽121与所述第一定位磁铁22的第一延伸部定位槽221形成的通孔之间进行定位,如果所述涡轮增压器通油路陶芯3的形状不符合要求,则会出现所述上定位模块1与所述下定位模块2无法盖合的情况,从而检验所述涡轮增压器通油路陶芯的形状是否符合要求。

33.所述定位治具通过设置所述支撑台21,能够对所述涡轮增压器通油路陶芯3起到支撑定位作用,使得陶芯在定位过程中不容易因为受压而损坏,且通过设置所述凸块定位孔11、凸柱定位柱212、第一定位磁铁22和第二定位磁铁12,能够实现对所述涡轮增压器通油路陶芯3的复杂形状的检验,进行定位和检验的效率高,且检验的准确性高,不会导致陶芯受压损坏,解决了现有陶芯定位治具进行定位和检验的效率低、检验的准确性低、容易损坏陶芯的问题。

34.更进一步说明,所述凸柱定位柱212的顶部设置有凸柱定位槽2121,所述凸柱定位槽2121朝向所述凸柱定位柱212的内部凹陷设置,且所述凸柱定位槽2121的槽面为弯曲面。

35.通过在所述凸柱定位柱212的顶部设置所述凸柱定位槽2121,且所述凸柱定位槽2121的槽面为弯曲面,使得所述凸柱定位槽2121的槽面能够与所述涡轮增压器通油路陶芯3的凸柱32的弯曲面相贴合,从而提高所述下定位模块2对所述凸柱32的定位的准确性。

36.更进一步说明,所述上定位模块1的底面于所述凸柱定位孔11的左侧设有环部定位台阶13,所述环部定位台阶13朝向所述上定位模块1的外部凸出设置。

37.通过在所述上定位模块1的底面设置所述环部定位台阶13,所述环部定位台阶13

能够对所述涡轮增压器通油路陶芯3的环部31的靠近所述凸柱32的一侧的顶面进行定位,从而检验所述环部31的顶面的形状是否符合要求,进一步提高了所述定位治具的定位和检验效果。

38.更进一步说明,所述上定位模块1的底面的中部设有环部定位柱14,所述环部定位柱14朝向所述上定位模块1的外部凸出设置。

39.通过在所述上定位模块1的底面的中部设置所述环部定位柱14,所述环部定位柱14能够对所述涡轮增压器通油路陶芯3的环部31的远离所述凸柱32的一侧的顶面进行定位,从而检验所述环部31的顶面的形状是否符合要求,进一步提高了所述定位治具的定位和检验效果。

40.优选的,所述支撑台21的靠近所述下定位模块2的中部的弯折处呈圆弧状。

41.通过将所述支撑台21的靠近所述下定位模块2的中部的弯折处设置成圆弧状,能够适应所述涡轮增压器通油路陶芯3的延伸部33的弯曲的形状,使得在对所述涡轮增压器通油路陶芯3进行定位时,能够避免磕碰到所述延伸部33,从而避免损坏陶芯。

42.更进一步说明,所述第一定位磁铁22的侧面设有第一凸条222,所述下定位模块2的左侧设有第一卡槽,所述第一定位磁铁22通过所述第一凸条222可拆卸地卡设于所述下定位模块2的第一卡槽中;

43.所述第二定位磁铁12的侧面设有第二凸条122,所述上定位模块1的左侧设有第二卡槽,所述第二定位磁铁12通过所述第二凸条122可拆卸地卡设于所述上定位模块1的第二卡槽中。

44.所述第一定位磁铁22可拆卸地卡设于所述下定位模块2,且所述第二定位磁铁12可拆卸地卡设于所述上定位模块1,可以替换不同长度的所述第一定位磁铁22和所述第二定位磁铁12,当所述涡轮增压器通油路陶芯3定位放置于所述下定位模块2时,将所述上定位模块1与所述下定位模块2盖合,此时通过观察所述延伸部33的末端是否凸出于所述第二定位磁铁12的第二延伸部定位槽121与所述第一定位磁铁22的第一延伸部定位槽221形成的通孔,即可对所述延伸部33的长度是否符合要求作出判定,能够适应所述涡轮增压器通油路陶芯3对所述延伸部33的不同的长度要求。

45.优选的,所述下定位模块2设置有多个第一安装孔23,所述上定位模块1设置有多个第二安装孔15,多个所述第一安装孔23与所述第二安装孔15一一对应设置。

46.通过在所述下定位模块2设置多个所述第一安装孔23,在所述上定位模块1设置多个所述第二安装孔15,通过在所述上定位模块1的所述第二安装孔15中设置安装柱,当将所述上定位模块1盖合于所述下定位模块2时,通过所述安装柱能够方便所述上定位模块1和所述下定位模块2的对准配合,提高对陶芯的定位的准确性。

47.优选的,所述上定位模块1和所述下定位模块2的材质均为6061铝。

48.6061铝具有加工性能佳,且具有良好的抗腐蚀性,韧性高及加工后不易变形的特点,所述上定位模块1和所述下定位模块2的材质均采用6061铝,使得所述上定位模块1和所述下定位模块2的加工更加容易,且在使用过程中不易变形,有效保证了所述定位治具的使用寿命,降低维护或者更换的成本。

49.以上结合具体实施例描述了本实用新型的技术原理。这些描述只是为了解释本实用新型的原理,而不能以任何方式解释为对本实用新型保护范围的限制。基于此处的解释,

本领域的技术人员不需要付出创造性的劳动即可联想到本实用新型的其它具体实施方式,这些方式都将落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1