一种微型磁控机器人

1.本实用新型涉及医疗器械技术领域,尤其涉及一种微型磁控机器人。

背景技术:

2.磁性微型/纳米机器人可以进入将药物运载到其难以到达的地方,实际工作中,磁场可以为微型/纳米机器人提供远程实时控制信号,并通过远程控制实现有效载荷的精确运输。此外,磁场具有最小的健康风险,因此,通过磁驱动的无线控制适用于体内应用,如药物输送和非侵入性手术。

3.cn111493973a公开了一种微型磁控机器人,其公开的微型磁控机器人包括磁性复合球型内芯,其能在脉冲磁场的作用下,实现周期性的往复振动,柔性多刺状功能薄膜,其包覆粘结在磁性复合球型内芯的外表面,柔性多刺状功能薄膜表面分布有多个刺状结构。其公开的微型磁控机器人可以实现对胆结石等病症的无创靶向治疗,治疗效果明显,安全性高,具有广阔的应用前景。其公开的微型磁控机器人提供了柔性多刺状功能薄膜、磁性复合球型内芯及微型磁控机器人的制备方法,制备方法简单,制作成本低廉。但是其公开的微型磁控机器人对复杂应用不具备适应性。

4.cn111921072a公开了一种仿t4噬菌体的靶向给药微型磁控机器人及其控制方法,其公开的微型磁控机器人包括机器人运送胶囊、定位引出磁场供给装置、振荡磁场供给装置和置于机器人运送胶囊内的多个微型机器人;其公开的微型机器人包括头部外壳、药囊、尾丝触发开关、尾翘、尾丝和控制开关。其公开的微型磁控机器人能实现人体内精准定向给药,且给药速度可控,能实现多种药物同时给药。但是其公开的磁控机器人属于搭载型磁控机器人,运载效率相对较低。

5.综上所述,开发一种运载效率高且能应对复杂应用的微型磁控机器人至关重要。

技术实现要素:

6.针对现有技术的不足,本实用新型的目的在于提供一种微型磁控机器人,所述微型磁控机器人能够以吸附的方式运载药物,运载效率高,还能实现对复杂应用的有效适应性。

7.为达此目的,本实用新型采用以下技术方案:

8.本实用新型提供一种微型磁控机器人,所述微型磁控机器人包括依次层叠设置的金属氧化物层、磁性金属层和金属有机骨架层(mofs)。

9.本实用新型所述微型磁控机器人采用层状的mofs,避免了搭载过程中的不稳定性,运送药物的效率得以提升。

10.优选地,所述金属有机骨架层具有孔状结构。

11.相对于现有技术中粉末状的金属有机骨架来说,本实用新型层状的mofs 为疏松多孔的结构,不仅避免了磁控机器人通过搭载的方式运送药物过程中的不稳定性,还由于mofs膜的表面多孔,比表面积较大,运送效率得以进一步提升。

12.示例性地,本实用新型中所述金属有机骨架层,例如是可以采用本领域已知的由氧化锌(zno)和2-甲基咪唑为原料通过配位反应得到,也可以选用本领域公知的其他金属骨架材料。本实用新型所述金属氧化物层的作用是使磁性金属层两侧的重量平衡,便于在磁场中控制,因此所述金属氧化物层与形成金属有机骨架层的金属氧化物种类相同。

13.优选地,所述磁性金属层包括至少两层,例如三层、四层、五层等。

14.优选地,所述磁性金属层的厚度为10nm-1000nm,例如100nm、200nm、 300nm、400nm、500nm、600nm、700nm、800nm、900nm等。

15.优选地,所述金属有机骨架层的厚度为0.2μm-15μm,例如0.4μm、0.6μm、 0.8μm、1μm、2μm、4μm、6μm、8μm、10μm、12μm、14μm等。

16.优选地,所述磁性金属层为镍层、钴层、钐钴层、四氧化三铁层或钕铁硼层中的任意一层。

17.优选地,所述磁性金属层两侧设置有非磁性金属层。

18.优选地,所述非磁性金属层包括铝层。

19.优选地,所述微型磁控机器人依次层叠设置的金属氧化物层、第一非磁性金属层、磁性金属层、第二非磁性金属层和金属有机骨架层。

20.优选地,所述微型磁控机器人包括依次层叠设置的金属氧化物层、第一铝层、镍层和第二铝层和金属有机骨架层。

21.示例性地,本实用新型中微型磁控机器人的制备方法如下:在基底表面依次涂覆第一氧化锌层、磁性金属层和第二氧化锌层,得到氧化锌表面修饰微型磁控机器人,再马弗炉高温处理,然后将氧化锌表面修饰微型磁控机器人浸入有机配体溶液反应,最后剥离基底得到所述微型磁控机器人。

22.相对于现有技术,本实用新型具有以下有益效果:

23.本实用新型所述微型磁控机器人由于mofs为层状结构,能够以吸附的方式运载药物,运载效率高,还能实现对复杂应用的有效适应性。

附图说明

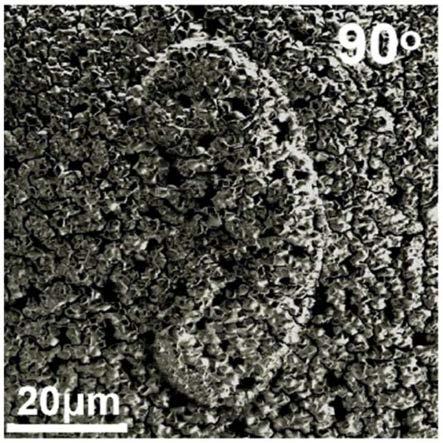

24.图1是实施例1所述微型磁控机器人在90

°

的弧度下的结构图;

25.图2是实施例1所述微型磁控机器人在90

°

的弧度下的放大结构图;

26.图3是实施例1所述微型磁控机器人在105

°

的弧度下的结构图;

27.图4是实施例1所述微型磁控机器人在105

°

的弧度下的放大结构图;

28.图5是实施例1所述微型磁控机器人在120

°

的弧度下的结构图;

29.图6是实施例1所述微型磁控机器人在120

°

的弧度下的放大结构图;

30.图7是实施例1所述微型磁控机器人在135

°

的弧度下的结构图;

31.图8是实施例1所述微型磁控机器人在135

°

的弧度下的放大结构图。

具体实施方式

32.为便于理解本实用新型,本实用新型列举实施例如下。本领域技术人员应该明了,所述实施例仅仅是帮助理解本实用新型,不应视为对本实用新型的具体限制。

33.实施例1

34.本实施例提供了一种微型磁控机器人,所述微型磁控机器人包括依次层叠设置的金属氧化物层、第一非磁性金属层(铝层,厚度为10nm)、磁性金属层 (镍层,厚度为100nm)、第二非磁性金属层(铝层,厚度为10nm)和金属有机骨架层;

35.所述金属有机骨架层(厚度为0.2μm)由zno和2-甲基咪唑通过配位反应得到。

36.实施例2

37.本实施例提供了一种微型磁控机器人,所述微型磁控机器人包括依次层叠设置的金属氧化物层、第一非磁性金属层(铝层,厚度为10nm)、磁性金属层 (镍层,厚度为100nm)、第二非磁性金属层(铝层,厚度为10nm)和金属有机骨架层;

38.所述金属有机骨架层(厚度为15μm)由zno和2-甲基咪唑通过配位反应得到。

39.实施例3

40.本实施例提供了一种微型磁控机器人,所述微型磁控机器人包括依次层叠设置的金属氧化物层、第一非磁性金属层(铝层,厚度为10nm)、磁性金属层 (镍层,厚度为1000nm)、第二非磁性金属层(铝层,厚度为10nm)和金属有机骨架层;

41.所述金属有机骨架层(厚度为8μm)由zno和2-甲基咪唑通过配位反应得到。

42.对比例1

43.本对比例与实施例1的区别在于所述微型磁控机器人为搭载型,所述微型磁控机器人由磁性金属盐(硝酸锌)和有机配体(2-甲基咪唑)形成,为颗粒状结构。

44.对比例2

45.本对比例中的微型磁控机器人如doi:10.1002/adma.201901592所示,所述微型磁控机器人药物覆盖率的扫描电镜图为zif-8型磁控机器人中figure 3a。

46.性能测试

47.将实施例1-3所述微型磁控机器人进行如下扫描电镜测试,测试结果汇总于图1-8中。

48.分析对比例1与实施例1可知,对比例1所得微型磁控机器人通过物理粘附法将mofs黏附在机器人表面,这样形成的mofs包覆层相对于实施例1通过一步合成mofs薄膜结构对微型机器人单位被覆盖mofs率较低。

49.分析对比例2与实施例1可知,对比例2所述微型磁控机器人药物的覆盖率明显偏低。

50.分析图1-图8可知,本实用新型所述微型磁控机器人为表面疏松多孔的层状结构,在不同弧度下均能实现其应用。

51.申请人声明,本实用新型通过上述实施例来说明本实用新型的详细方法,但本实用新型并不局限于上述详细方法,即不意味着本实用新型必须依赖上述详细方法才能实施。所属技术领域的技术人员应该明了,对本实用新型的任何改进,对本实用新型产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本实用新型的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1