一种灯罩吹塑成型模具自动冲孔结构的制作方法

1.本实用新型属于吹塑产品生产加工技术领域,更具体地说,特别涉及一种灯罩吹塑成型模具自动冲孔结构。

背景技术:

2.吹塑也称中空吹塑,一种发展迅速的塑料加工方法,吹塑工艺在第二次世界大战期间,开始用于生产低密度聚乙烯小瓶,某些吹塑件在成型完成后,需要在特定位置进行冲孔,以便于后续的装配使用。

3.如申请号为:cn201020596245.2的专利中,公开了一种自动冲孔模具,包括:棘轮总成、上模座、凹模、凸模、卸件器、定位盘、压盘、凸轮总成、制动机构、模架导向机构、定位分度机构、推杆机构、拨杆机构、下模座、连接轴、凹模座、分度调节套,其特征是:凹模用螺钉、圆柱销固定在凹模座上;凹模座用螺钉、圆柱销固定在下模座上;凸轮总成、制动系统、定位分度机构、推杆机构、拨杆机构分别安装在下模座上;分度调节套、凸模、卸件器分别安装在上模座上,连接轴一端与棘轮总成连接,另一端与定位盘连接。其优点是:实现了冲压生产自动化,生产效率高,减轻了操作者的劳动强度,效果十分显著;模具定位精度高,产品质量稳定、可靠,零件合格率可达到100%。

4.基于上述,目前的灯罩在成型后需要在特定位置进行冲孔,然而现有的灯罩在吹塑成型完成后,首先需要通过人工对灯罩进行集中收集,然后再人工通过特定装置对灯罩进行冲孔操作,从而导致灯罩的加工流程更加复杂,影响灯罩的加工成型效率。

技术实现要素:

5.为了解决上述技术问题,本实用新型提供一种灯罩吹塑成型模具自动冲孔结构,以解决目前的灯罩在成型后需要在特定位置进行冲孔,然而现有的灯罩在吹塑成型完成后,首先需要通过人工对灯罩进行集中收集,然后再人工通过特定装置对灯罩进行冲孔操作,从而导致灯罩的加工流程更加复杂,影响灯罩的加工成型效率的问题。

6.本实用新型一种灯罩吹塑成型模具自动冲孔结构的目的与功效,由以下具体技术手段所达成:

7.一种灯罩吹塑成型模具自动冲孔结构,包括底载座;

8.所述底载座的外侧固定设置有承载结构,底载座的顶部一体式设置有承重底柱,承载装顶柱,承载装顶柱一体式设置于承重底柱的顶部,承载装顶柱顶部外侧设置有限位结构,承载装顶柱顶部设置有自动冲孔结构;

9.承载支框,所述承载支框一体式设置于底载座的顶部,安装顶座,安装顶座固定安装于承载支框顶部内侧。

10.进一步的,所述底载座包括:

11.稳定载凸,稳定载凸一体式设置于底载座一侧;

12.承载柱,承载柱一体式设置于稳定载凸顶部;

13.承载框,承载框通过焊接安装于承载柱顶部;

14.抽离开槽,抽离开槽开设于承载框底部一侧。

15.进一步的,所述承载结构包括:

16.稳定支凸,稳定支凸一体式设置于底载座另一侧;

17.废物载框,废物载框通过焊接安装于稳定支凸一侧;

18.储存载框,储存载框通过焊接安装于稳定支凸一侧。

19.进一步的,所述承载装顶柱包括:

20.成型底座,成型底座通过焊接设置于承载装顶柱顶部;

21.成型底槽,成型底槽开设于成型底座顶部;

22.预设开孔,预设开孔开设于成型底槽内侧底部;

23.安装开槽,安装开槽开设于成型底座外侧。

24.进一步的,所述限位结构包括:

25.滑动柱,滑动柱固定安装于安装开槽内侧;

26.回位弹簧,回位弹簧滑动设置于滑动柱外侧;

27.承载支件,承载支件滑动设置于滑动柱外侧;

28.辅助载框,辅助载框通过螺栓安装于承载支件顶部。

29.进一步的,所述自动冲孔结构包括:

30.抬升器,抬升器固定安装于成型底座底部;

31.安装环板,安装环板固定安装于抬升器末端;

32.伺服电机,伺服电机固定安装于安装环板顶部;

33.冲孔钻头,冲孔钻头安装于伺服电机电机轴末端。

34.进一步的,所述承载支框包括:

35.升降器,升降器固定安装于承载支框顶部内侧;

36.限位板,限位板通过焊接安装于升降器底端外侧;

37.限位滑筒,限位滑筒一体式设置于限位板内侧;

38.滑动开孔,滑动开孔贯穿开设于限位板顶部;

39.滑动支轮,滑动支轮固定安装于承载支框顶部内侧;

40.升降拉绳,升降拉绳滑动设置于滑动支轮内侧;

41.遮挡框,遮挡框固定安装于升降拉绳一端。

42.进一步的,所述安装顶座包括:

43.导向滑柱,导向滑柱通过焊接设置于安装顶座顶部;

44.收纳开槽,收纳开槽开设于安装顶座外侧;

45.锁定转件,锁定转件通过转轴安装于收纳开槽内侧;

46.限位开槽,限位开槽开设于安装顶座底部;

47.成型顶座,成型顶座固定安装于安装顶座底部;

48.成型顶槽,成型顶槽开设于成型顶座底部;

49.预设孔槽,预设孔槽开设于成型顶槽内侧;

50.稳定凸块,稳定凸块一体式设置于成型顶座顶部。

51.本实用新型至少包括以下有益效果:

52.1、本实用新型通过设置承载装顶柱、限位结构与自动冲孔结构,成型底座与成型底槽之间能够配合,以便于实现后续的吹塑成型操作,预设开孔能够用于后续进行自动冲孔,辅助载框能够在吹塑成型之前进行阻隔定位,防止吹塑成型之前发生位置偏移,影响吹塑件的成型质量,同时辅助载框能够通过回位弹簧与承载支件配合,在滑动柱外侧进行下滑与自动回位,在吹塑成型时抬升器开启,从而带动安装环板上升,进而带动伺服电机上升,从而使冲孔钻头穿过预设开孔,通过伺服电机带动进行冲孔,以解决目前吹塑件成型后需要通过人工进行冲孔操作,从而导致加工流程更加复杂,影响加工成型效率的问题。

53.2、本实用新型通过设置底载座与承载结构,承载框与抽离开槽配合,能够对吹塑件进行承载,以便于工人进行持续吹塑成型,废物载框能够对吹塑冲孔完成的吹塑件废料进行承载,储存载框能够对加工完成的吹塑件进行承载,从而使吹塑件能够一次性加工完成,能够直接进行集中储存,以便于后续的集中运输储存。

54.3、本实用新型还通过设置承载支框与安装顶座,升降器能够带动安装顶座进行上升,进而带动成型顶座进行位置移动,以配合成型底座进行吹塑成型操作,限位滑筒与导向滑柱配合,能够提高成型顶座的位置移动稳定性,进而提高吹塑成型过程的稳定性,同时能够提高自动冲孔操作的准确性,升降拉绳与滑动支轮配合,能够通过安装顶座的升降带动遮挡框进行位置调节,进而对成型顶座进行遮挡,以提高吹塑件更换时的安全性。

附图说明

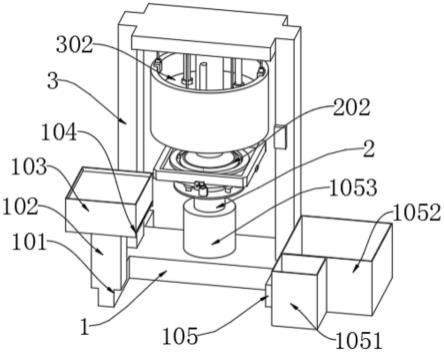

55.图1是本实用新型的主体主视结构示意图。

56.图2是本实用新型的主体仰视结构示意图。

57.图3是本实用新型的底载座主视结构示意图。

58.图4是本实用新型的底载座仰视结构示意图。

59.图5是本实用新型的承载支框结构示意图。

60.图6是本实用新型的安装顶座结构示意图。

61.图中,部件名称与附图编号的对应关系为:

62.1、底载座;

63.101、稳定载凸;102、承载柱;103、承载框;104、抽离开槽;105、稳定支凸;1051、废物载框;1052、储存载框;1053、承重底柱;

64.2、承载装顶柱;

65.201、成型底座;202、成型底槽;203、预设开孔;204、安装开槽;205、滑动柱;2051、回位弹簧;2052、承载支件;2053、辅助载框;206、抬升器;2061、安装环板;2062、伺服电机;2063、冲孔钻头;

66.3、承载支框;

67.301、升降器;302、限位板;303、限位滑筒;304、滑动开孔;305、滑动支轮;306、升降拉绳;307、遮挡框;

68.4、安装顶座;

69.401、导向滑柱;402、收纳开槽;403、锁定转件;404、限位开槽;405、成型顶座;406、成型顶槽;407、预设孔槽;408、稳定凸块。

具体实施方式

70.下面结合附图和实施例对本实用新型的实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不能用来限制本实用新型的范围。

71.在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上;术语“同轴”、“底部”、“一端”、“顶部”、“中部”、“另一端”、“上”、“一侧”、“顶部”、“内”、“前部”、“中央”、“两端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

72.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置”、“连接”、“固定”、“旋接”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

73.实施例:

74.如附图1至附图6所示:

75.本实用新型提供一种灯罩吹塑成型模具自动冲孔结构,包括底载座1;

76.底载座1的外侧固定设置有承载结构,底载座1的顶部一体式设置有承重底柱1053,承载装顶柱2,承载装顶柱2一体式设置于承重底柱1053的顶部,承载装顶柱2顶部外侧设置有限位结构,承载装顶柱2顶部设置有自动冲孔结构;承载支框3,承载支框3一体式设置于底载座1的顶部,安装顶座4,安装顶座4固定安装于承载支框3顶部内侧。

77.如图2、图3与图4所示,承载装顶柱2包括:

78.成型底座201,成型底座201通过焊接设置于承载装顶柱2顶部;成型底槽202,成型底槽202开设于成型底座201顶部;预设开孔203,预设开孔203开设于成型底槽202内侧底部;安装开槽204,安装开槽204开设于成型底座201外侧;限位结构包括:滑动柱205,滑动柱205固定安装于安装开槽204内侧;回位弹簧2051,回位弹簧2051滑动设置于滑动柱 205外侧;承载支件2052,承载支件2052滑动设置于滑动柱205外侧;辅助载框2053,辅助载框2053通过螺栓安装于承载支件2052顶部;自动冲孔结构包括:抬升器206,抬升器 206固定安装于成型底座201底部;安装环板2061,安装环板2061固定安装于抬升器206末端;伺服电机2062,伺服电机2062固定安装于安装环板2061顶部;冲孔钻头2063,冲孔钻头2063安装于伺服电机2062电机轴末端;通过承载装顶柱2、限位结构与自动冲孔结构的设置,成型底座201与成型底槽202之间能够配合,以便于实现后续的吹塑成型操作,预设开孔203能够用于后续进行自动冲孔,辅助载框2053能够在吹塑成型之前进行阻隔定位,防止吹塑成型之前发生位置偏移,影响吹塑件的成型质量,同时辅助载框2053能够通过回位弹簧2051与承载支件2052配合,在滑动柱205外侧进行下滑与自动回位,在吹塑成型时抬升器206开启,从而带动安装环板2061上升,进而带动伺服电机2062上升,从而使冲孔钻头 2063穿过预设开孔203,通过伺服电机2062带动进行冲孔,以解决目前吹塑件成型后需要通过人工进行冲孔操作,从而导致加工流程更加复杂,影响加工成型效率的问题。

79.如图5与图6所示,承载支框3包括:

80.升降器301,升降器301固定安装于承载支框3顶部内侧;限位板302,限位板302通过焊接安装于升降器301底端外侧;限位滑筒303,限位滑筒303一体式设置于限位板302内侧;滑动开孔304,滑动开孔304贯穿开设于限位板302顶部;滑动支轮305,滑动支轮305 固定安装于承载支框3顶部内侧;升降拉绳306,升降拉绳306滑动设置于滑动支轮305内侧;遮挡框307,遮挡框307固定安装于升降拉绳306一端;安装顶座4包括:导向滑柱401,导向滑柱401通过焊接设置于安装顶座4顶部;收纳开槽402,收纳开槽402开设于安装顶座4外侧;锁定转件403,锁定转件403通过转轴安装于收纳开槽402内侧;限位开槽404,限位开槽404开设于安装顶座4底部;成型顶座405,成型顶座405固定安装于安装顶座4 底部;成型顶槽406,成型顶槽406开设于成型顶座405底部;预设孔槽407,预设孔槽407 开设于成型顶槽406内侧;稳定凸块408,稳定凸块408一体式设置于成型顶座405顶部;通过承载支框3与安装顶座4的设置,升降器301能够带动安装顶座4进行上升,进而带动成型顶座405进行位置移动,以配合成型底座201进行吹塑成型操作,限位滑筒303与导向滑柱401配合,能够提高成型顶座405的位置移动稳定性,进而提高吹塑成型过程的稳定性,同时能够提高自动冲孔操作的准确性,升降拉绳306与滑动支轮305配合,能够通过安装顶座4的升降带动遮挡框307进行位置调节,进而对成型顶座405进行遮挡,以提高吹塑件更换时的安全性,遮挡框307材质采用钢化玻璃,钢化玻璃属于安全玻璃,钢化玻璃其实是一种预应力玻璃,为提高玻璃的强度,通常使用化学或物理的方法,在玻璃表面形成压应力,玻璃承受外力时首先抵消表层应力,从而提高了承载能力,增强玻璃自身抗风压性,寒暑性,冲击性等,从而使遮挡框307在进行遮挡保护的同时,能够便于工人对成型顶座405部位进行贯穿,以便于及时的维护和维修,进一步提高装置整体的使用安全性。

81.如图1所示,底载座1包括:

82.稳定载凸101,稳定载凸101一体式设置于底载座1一侧;承载柱102,承载柱102一体式设置于稳定载凸101顶部;承载框103,承载框103通过焊接安装于承载柱102顶部;抽离开槽104,抽离开槽104开设于承载框103底部一侧;承载结构包括:稳定支凸105,稳定支凸105一体式设置于底载座1另一侧;废物载框1051,废物载框1051通过焊接安装于稳定支凸105一侧;储存载框1052,储存载框1052通过焊接安装于稳定支凸105一侧;通过底载座1与承载结构的设置,承载框103与抽离开槽104配合,能够对吹塑件进行承载,以便于工人进行持续吹塑成型,废物载框1051能够对吹塑冲孔完成的吹塑件废料进行承载,储存载框1052能够对加工完成的吹塑件进行承载,从而使吹塑件能够一次性加工完成,能够直接进行集中储存,以便于后续的集中运输储存。

83.另一实施例中,如图5所示,承载支框3两侧能够加设多组稳定支块,以提高装置运行时的稳定性,防止装置整体因为震动而导致吹塑成型件出现位置偏移,从而提高吹塑件成型的合格率。

84.本实施例的具体使用方式与作用:

85.本实用新型中,在使用时,将装置安装到合适的位置,通过升降器301带动安装顶座4 进行上升,进而带动成型顶座405进行位置移动,以配合成型底座201进行吹塑成型操作,辅助载框2053能够在吹塑成型之前进行阻隔定位,防止吹塑成型之前发生位置偏移,影响吹塑件的成型质量,同时辅助载框2053能够通过回位弹簧2051与承载支件2052配合,在

滑动柱205外侧进行下滑与自动回位,限位滑筒303与导向滑柱401配合,提高成型顶座405的位置移动稳定性,升降拉绳306与滑动支轮305配合,通过安装顶座4的升降带动遮挡框307 进行位置调节,进而对成型顶座405进行遮挡,在吹塑成型时抬升器206开启,从而带动安装环板2061上升,进而带动伺服电机2062上升,从而使冲孔钻头2063穿过预设开孔203,通过伺服电机2062带动进行冲孔,以解决目前吹塑件成型后需要通过人工进行冲孔操作,从而导致加工流程更加复杂,影响加工成型效率的问题,承载框103与抽离开槽104配合,对吹塑件进行承载,以便于工人进行持续吹塑成型,废物载框1051对吹塑冲孔完成的吹塑件废料进行承载,储存载框1052对加工完成的吹塑件进行承载,从而使吹塑件能够一次性加工完成,能够直接进行集中储存,以便于后续的集中运输储存。

86.本实用新型的实施例是为了示例和描述起见而给出的,而并不是无遗漏的或者将本实用新型限于所公开的形式。很多修改和变化对于本领域的普通技术人员而言是显而易见的。选择和描述实施例是为了更好说明本实用新型的原理和实际应用,并且使本领域的普通技术人员能够理解本实用新型从而设计适于特定用途的带有各种修改的各种实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1