一种航空材料加工用多角度复合工装的制作方法

1.本实用新型涉及航空材料技术领域,具体为一种航空材料加工用多角度复合工装。

背景技术:

2.在航空材料加工过程中,通常会用到复合工装对航空材料进行加工,但现有的航空材料加工用复合工装存在的问题是:复合工装在使用的过程中,可调节的角度范围较少,加工材料的过程中具有一定的角度局限性,导致降低了航空材料加工的效率。

技术实现要素:

3.为解决上述背景技术中提出的问题,本实用新型的目的在于提供一种航空材料加工用多角度复合工装,具备了多角度调节的优点,解决了复合工装在使用的过程中,可调节的角度范围较少,加工材料的过程中具有一定的角度局限性,导致降低了航空材料加工效率的问题。

4.本实用新型提供如下技术方案:一种航空材料加工用多角度复合工装,包括底板,所述底板的顶部设置有旋板,所述旋板的底部固定连接有支撑轴,所述支撑轴的底部通过轴承活动安装在底板的内部,所述旋板的底部开设有环槽,所述环槽的内部设置有限位环,所述限位环的底部固定连接在底板的顶部,所述底板的内部固定连接有齿环,所述旋板顶部的右侧固定连接有伺服电机一,所述伺服电机一的输出端贯穿至旋板的底部,所述伺服电机一的输出端固定连接有齿轮,所述齿轮和齿环啮合,所述旋板的顶部固定连接有回型台,所述回型台顶部的左侧通过合页活动安装有翻转板,所述翻转板的底部通过连接块和销轴活动连接有电动缸,所述电动缸的底部通过连接块和销轴活动连接在旋板的顶部,所述翻转板的顶部开设有放置槽,所述放置槽的内部设置有圆板,所述圆板的顶部固定安装有固定装置,所述圆板的底部固定连接有带轮一,所述翻转板底部的右侧固定连接有伺服电机二,所述伺服电机二的输出端贯穿至翻转板的内部,所述伺服电机二输出端的表面固定连接有带轮二,所述带轮一和带轮二的表面套设有皮带。

5.所述圆板表面的底部固定连接有定位环,所述定位环的顶部与翻转板内壁的顶部接触。

6.所述放置槽的内壁开设有轮槽,所述轮槽的数量为若干个,且若干个轮槽呈等距离分布,所述轮槽的内部通过销轴活动连接有滑轮,所述滑轮的表面与圆板的表面接触。

7.所述回型台顶部右侧的前侧与后侧均固定连接有支撑块,所述支撑块的形状为圆形。

8.所述支撑块的顶部固定连接有缓冲垫,所述缓冲垫的顶部与翻转板的底部接触。

9.所述伺服电机一输出端的表面套设有加固套,所述加固套的顶部固定连接在旋板的底部。

10.本实用新型的有益效果如下:

11.1、本实用新型通过固定装置将材料固定在圆板的顶部,当材料需要多角度调节时,伺服电机一的输出端带动齿轮旋转,此时伺服电机一带动旋板、支撑轴、回型台、翻转板、圆板和固定装置呈顺时针旋转,然后电动缸的输出端推动翻转板、圆板和固定装置以销轴为中心向远离伺服电机二的一侧翻转,再然后伺服电机二的输出端带动带轮二、皮带、带轮一、圆板、定位环和固定装置呈顺时针旋转,在此过程中圆板可以带动材料做多角度调节,当材料调节到合适的角度后,关闭动伺服电机一、电动缸和伺服电机二,具备了多角度调节的优点,解决了复合工装在使用的过程中,可调节的角度范围较少,加工材料的过程中具有一定的角度局限性,导致降低了航空材料加工效率的问题。

12.2、本实用新型通过设置定位环,能够对圆板进行限位,避免圆板出现与翻转板分离的现象,提高了圆板的稳定性。本实用新型通过设置滑轮,能够隔绝圆板与放置槽接触,避免圆板的表面与放置槽的内壁产生摩擦,提高了圆板旋转的顺滑度。本实用新型通过设置支撑块,能够对翻转板进行支撑,避免翻转板出现倾斜的现象,提高了翻转板的安全性。本实用新型通过设置缓冲垫,能够隔绝翻转板与支撑块接触,避免翻转板移动的过程中出现撞击到支撑块的现象。本实用新型通过设置加固套,能够对伺服电机一的输出端进行加固,避免齿轮旋转的过程中出现晃动的现象,提高了齿轮的稳定性。

附图说明

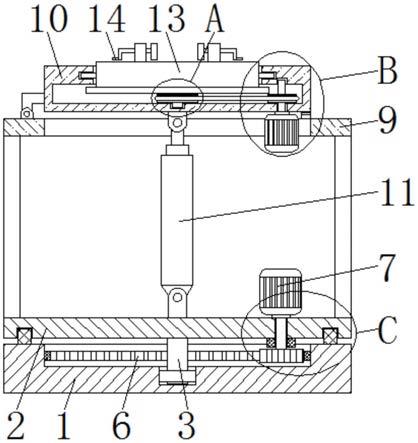

13.图1为本实用新型结构示意图;

14.图2为本实用新型图1中a处放大结构图;

15.图3为本实用新型图1中b处放大结构图;

16.图4为本实用新型图1中c处放大结构图;

17.图5为本实用新型回型台的立体图。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

19.如图1至图5所示,本实用新型包括底板1,底板1的顶部设置有旋板2,旋板2的底部固定连接有支撑轴3,支撑轴3的底部通过轴承活动安装在底板1的内部,旋板2的底部开设有环槽4,环槽4的内部设置有限位环5,限位环5的底部固定连接在底板1的顶部,底板1的内部固定连接有齿环6,旋板2顶部的右侧固定连接有伺服电机一7,伺服电机一7的输出端贯穿至旋板2的底部,伺服电机一7的输出端固定连接有齿轮8,齿轮8和齿环6啮合,旋板2的顶部固定连接有回型台9,回型台9顶部的左侧通过合页活动安装有翻转板10,翻转板10的底部通过连接块和销轴活动连接有电动缸11,电动缸11的底部通过连接块和销轴活动连接在旋板2的顶部,翻转板10的顶部开设有放置槽12,放置槽12的内部设置有圆板13,圆板13的顶部固定安装有固定装置14,圆板13的底部固定连接有带轮一15,翻转板10底部的右侧固定连接有伺服电机二16,伺服电机二16的输出端贯穿至翻转板10的内部,伺服电机二16输出端的表面固定连接有带轮二17,带轮一15和带轮二17的表面套设有皮带18。

20.参考图3,圆板13表面的底部固定连接有定位环19,定位环19的顶部与翻转板10内壁的顶部接触。

21.本实施例通过设置定位环19,能够对圆板13进行限位,避免圆板13出现与翻转板10分离的现象,提高了圆板13的稳定性。

22.参考图3,放置槽12的内壁开设有轮槽20,轮槽20的数量为若干个,且若干个轮槽20呈等距离分布,轮槽20的内部通过销轴活动连接有滑轮21,滑轮21的表面与圆板13的表面接触。

23.本实施例通过设置滑轮21,能够隔绝圆板13与放置槽12接触,避免圆板13的表面与放置槽12的内壁产生摩擦,提高了圆板13旋转的顺滑度。

24.参考图3,回型台9顶部右侧的前侧与后侧均固定连接有支撑块22,支撑块22的形状为圆形。

25.本实施例通过设置支撑块22,能够对翻转板10进行支撑,避免翻转板10出现倾斜的现象,提高了翻转板10的安全性。

26.参考图3,支撑块22的顶部固定连接有缓冲垫23,缓冲垫23的顶部与翻转板10的底部接触。

27.本实施例通过设置缓冲垫23,能够隔绝翻转板10与支撑块22接触,避免翻转板10移动的过程中出现撞击到支撑块22的现象。

28.参考图4,伺服电机一7输出端的表面套设有加固套24,加固套24的顶部固定连接在旋板2的底部。

29.本实施例通过设置加固套24,能够对伺服电机一7的输出端进行加固,避免齿轮8旋转的过程中出现晃动的现象,提高了齿轮8的稳定性。

30.将材料放置在圆板13的顶部,使用固定装置14将材料固定在圆板13的顶部,当材料需要多角度调节时,启动伺服电机一7、电动缸11和伺服电机二16,伺服电机一7的输出端带动齿轮8旋转,此时伺服电机一7带动旋板2、支撑轴3、回型台9、翻转板10、圆板13和固定装置14呈顺时针旋转,然后电动缸11的输出端推动翻转板10、圆板13和固定装置14以销轴为中心向远离伺服电机二16的一侧翻转,再然后伺服电机二16的输出端带动带轮二17、皮带18、带轮一15、圆板13、定位环19和固定装置14呈顺时针旋转,在此过程中圆板13可以带动材料做多角度调节,当材料调节到合适的角度后,关闭动伺服电机一7、电动缸11和伺服电机二16,从而具备了多角度调节的效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1