一种脱废盖装置的制作方法

1.本技术涉及不良品回收处理的领域,尤其是涉及一种脱废盖装置。

背景技术:

2.电子产品一般包括壳体和安装于壳体内的功能模块,相关电子产品如附图1所示,壳体分为上盖体和具有凸部的下壳体,以便于功能模块封装于壳体内,上盖体和下壳体之间采用强力胶粘结的方式连接为一体。

3.在生产过程中,为提高产品质量,电子产品的各个生产环节都需要质量检测,若发现生产过程中电子产品不符合质检要求,就需要工艺人员分析不良原因。

4.针对上述中的相关技术发明人认为,当封装于壳体内的功能模块出现问题时,工艺人员需要将上盖体和下壳体拆离,取出功能模块进行分析,而上盖体和下壳体之间由于通过强力胶相互粘结,人工分离上盖体和下壳体费时费力,降低工艺人员分析电子产品不良原因的效率。

技术实现要素:

5.为了提高工艺人员分析电子产品不良原因的效率,本技术提供一种脱废盖装置。

6.本技术提供的一种脱废盖装置采用如下的技术方案:

7.一种脱废盖装置,用于分离电子产品的上盖体和下壳体,包括机座、用于固定下壳体的治具和用于扭转上盖体的扭转机构;所述扭转机构安装于所述机座;所述扭转机构包括活动连接于所述机座的扭转电机、与所述扭转电机转轴连接的放置槽体和活动连接于所述放置槽体侧壁的限位杆;所述放置槽体的内腔用于供上盖体放置;所述放置槽体的侧壁贯穿设置有活动孔,所述限位杆活动穿设于所述活动孔;所述限位杆的端部供上盖体侧壁抵接;所述限位杆用于限制上盖体在所述放置槽体内转动;所述机座安装有驱使所述治具靠近或远离所述放置槽体的移料机构。

8.通过采用上述技术方案,在工艺人员需要分离上盖体和下壳体时,工艺人员将壳体通过治具固定,而后启动移料机构,驱使治具靠近放置槽体,随后工艺人员使用限位杆,穿过活动孔,限制上盖体在放置槽体转动。启动扭转电机,上盖体和下壳体相对扭转,使上盖体和下壳体之间强力胶被拉扯断,再次启动移料机构,工艺人员便可取下包覆于壳体内的功能模块。相较于人工分离上盖体和下壳体,扭转机构和移料机构的设计,分离上盖体和下壳体的效率提升,省时省力,提高工艺人员分析电子产品不良原因的效率。

9.可选的,所述限位杆的端部设置有尖端,所述尖端用于嵌入上盖体的侧壁内。

10.通过采用上述技术方案,尖端的引入,降低扭转电机启动时限位杆端部与上盖体侧壁打滑的风险,提高限位杆与上盖体之间的连接稳定性,从而提高上盖体与下壳体分离的效率。

11.可选的,所述限位杆螺纹连接于所述活动孔的内壁。

12.通过采用上述技术方案,限位杆螺纹连接于活动孔内壁的设置,便于工艺人员夹

紧或取出位于放置槽体内的上盖体,工艺人员的学习成本和制造成本低,限位杆与放置槽体的连接稳定性高,降低扭转电机启动时限位杆与上盖体分离的风险。

13.可选的,所述限位杆的侧壁设置有限位板;所述活动孔的内壁开设有滑槽;所述滑槽具有供所述限位板转动的空间;所述限位板沿所述活动孔的轴向滑移连接于所述滑槽的内壁;所述滑槽内设置有迫使所述限位杆的端部移入所述放置槽体内的压缩弹簧;所述压缩弹簧的两端分别抵接于所述限位板的表面和所述滑槽的内壁;所述限位杆的侧壁固定设置有固定杆;所述放置槽体的外侧壁开设有供所述固定杆插接的限位槽;所述放置槽体的外侧壁供所述固定杆的侧壁抵接;所述固定杆插接于所述限位槽时,所述限位杆的端部与上盖体侧壁抵接。

14.通过采用上述技术方案,在需要夹紧上盖体时,工艺人员先将限位杆扭转,使限位杆插接于限位槽内,通过压缩弹簧的弹力,限位杆的端部抵紧于上盖体的侧壁,便可限制上盖体在放置槽体内的转动。在需要取出放置槽体内的上盖体时,工艺人员拉动限位杆,使限位板在滑槽内滑动,压缩压缩弹簧,固定杆脱离限位槽,再扭转限位杆,使固定杆抵接于放置槽体的外侧壁,固定压缩弹簧的压缩状态,便可取出放置槽体内的上盖体。通过压缩弹簧和固定杆的设置,便于工艺人员夹紧或取出位于放置槽体内的上盖体,同时压缩弹簧的弹性恢复力,能时刻迫使上盖体夹紧于放置槽体内,提高上盖体与放置槽体之间的连接稳定性。

15.可选的,所述放置槽体的内壁设置有弹性防滑层;所述弹性防滑层供上盖体的侧壁抵接。

16.通过采用上述技术方案,在上盖体移入放置槽体内时,弹性防滑层形变,将上盖体包覆,上盖体的侧壁抵接于弹性防滑层,在扭转电机启动时,通过弹性防滑层,进一步降低上盖体在放置槽体内转动的风险,提高上盖体与下壳体分离的效率。

17.可选的,所述移料机构包括安装于所述机座的伸缩气缸;所述伸缩气缸的活塞杆供所述治具连接。

18.通过采用上述技术方案,启动伸缩气缸便可实现治具远离或靠近放置槽体的效果,方便快捷。

19.可选的,所述移料机构包括安装于所述机座的转动电机和安装于所述转动电机转轴端部的转动盘;所述转动盘的表面供多个所述治具安装;所述转动电机启动时,所述转动盘带动多个所述治具依次靠近所述放置槽体;所述机座开设有移动槽;所述扭转电机的侧壁安装有滑块;所述滑块沿远离或靠近所述治具的方向滑移连接于所述移动槽;所述滑块受所述扭转电机自重的影响迫使所述滑块靠近所述治具。

20.通过采用上述技术方案,在需要分离上盖体和下壳体时,工艺人员先将下壳体固定于治具,推动扭转电机,使滑块在滑槽内滑动,再启动转动电机,转动电机带动转动盘做圆周运动,治具随着转动盘的转动而移动至放置槽体附近,待壳体与放置槽体相对时,转动电机关闭,扭转电机在自重情况下向治具滑动,上盖体移入放置槽体内,便可进行上盖体和下壳体的分离作业。在上盖体和下壳体分离后,便可再次推动扭转电机,使放置槽体远离治具,实现移料机构驱使治具靠近或远离放置槽体的效果。通过转动电机和转动盘的设置,实现多个壳体的分离效果,大大提高工艺人员分析电子产品不良原因的效率。

21.可选的,所述治具包括供下壳体抵接的底托和固定设置于所述底托的手指气缸;

所述底托的表面设置有供下壳体放置的凹槽;所述底托供所述移料机构连接;所述手指气缸用于夹紧下壳体。

22.通过采用上述技术方案,在下壳体放置于凹槽内时,启动手指气缸,便可固定下壳体在凹槽内的放置状态,降低下壳体在治具上倾斜的风险,提高上盖体移入放置槽体内的效率。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.相较于人工分离上盖体和下壳体,通过扭转机构和移料机构的设计,分离上盖体和下壳体的效率提升,省时省力,提高工艺人员取出被壳体包覆的功能模块的效率,从而提高工艺人员分析电子产品不良原因的效率;

25.尖端的引入,降低扭转电机启动时限位杆端部与上盖体侧壁打滑的风险,提高限位杆与上盖体之间的连接稳定性,从而提高上盖体与下壳体分离的效率;

26.通过手指气缸,降低下壳体在治具上倾斜的风险,提高上盖体移入放置槽体内的效率。

附图说明

27.图1是相关电子产品的壳体结构示意图。

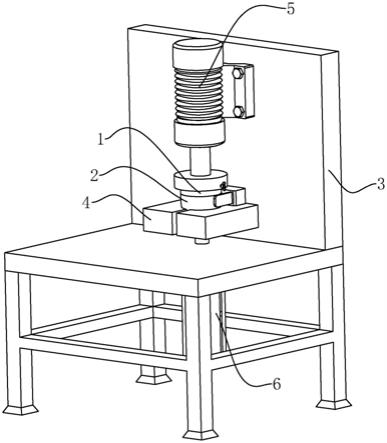

28.图2是实施例1的整体结构示意图。

29.图3是用于展示实施例1的治具和扭转机构的结构示意图。

30.图4是用于展示实施例1的放置槽体和限位杆的结构示意图。

31.图5是用于展示实施例2的放置槽体和限位杆的结构示意图。

32.图6是用于展示实施例2的固定杆脱离限位槽的状态示意图。

33.图7是实施例3的整体结构示意图。

34.图8是用于展示实施例3的移动槽在机座的位置示意图。

35.附图标记说明:1、上盖体;2、下壳体;3、机座;31、移动槽;4、治具;41、底托;411、凹槽;42、手指气缸;5、扭转机构;51、扭转电机;52、放置槽体;521、弹性防滑层;522、活动孔;523、滑槽;524、限位槽;53、限位杆;531、尖端;532、限位板;533、固定杆;6、移料机构;61、伸缩气缸;62、转动电机;63、转动盘;7、压缩弹簧;8、滑块。

具体实施方式

36.以下结合附图1-8对本技术作进一步详细说明。

37.电子产品一般包括壳体和安装于壳体内的功能模块。

38.参照图1,相关电子产品的壳体分为上盖体1和具有凸部的下壳体2,以便于功能模块封装于壳体内,上盖体1和下壳体2之间采用强力胶粘结的方式连接为一体。在分析电子产品的不良原因时,需要将上盖体1和下壳体2分离,工艺人员才能将功能模块从壳体内取出分析不良原因。

39.本技术实施例公开一种脱废盖装置,用于分离电子产品的上盖体1和下壳体2。

40.实施例1:

41.参照图2,一种脱废盖装置包括机座3、用于固定下壳体2的治具4、用于扭转上盖体1的扭转机构5和用于推动治具4来回移动的移料机构6,其中扭转机构5和移料机构6均安装

于机座3。将下壳体2固定于治具4,移料机构6将治具4推向扭转机构5,通过扭转机构5相对下壳体2扭转上盖体1,便可撕扯上盖体1和下壳体2之间的强力胶,便可分离下壳体2和上盖体1。

42.参照图3,具体地,治具4包括供下壳体2抵接的底托41和螺栓连接于底托41表面的手指气缸42,底托41的表面设置有供下壳体2放置的凹槽411。底托41供移料机构6连接,手指气缸42用于夹紧下壳体2,以降低下壳体2在凹槽411内倾斜的风险。

43.参照图3、图4,扭转机构5包括螺栓连接于机座3的扭转电机51、焊接固定于扭转电机51转轴端部的放置槽体52和两根螺纹连接于放置槽体52侧壁的限位杆53,其中放置槽体52的内腔用于供上盖体1移入放置。放置槽体52的内壁粘接固定有弹性防滑层521,弹性防滑层521可以是硅橡胶,也可以是天然橡胶,弹性防滑层521供上盖体1的侧壁抵接,以降低上盖体1在放置槽体52内转动风险。放置槽体52的侧壁贯穿开设有两个相对设置的活动孔522,活动孔522将弹性防滑层521贯穿,两个活动孔522一一对应于两根限位杆53,活动孔522供限位杆53穿设。在本实施例中,限位杆53为蝶形螺栓,限位杆53的端部供上盖体1的侧壁抵接,需要说明的是,限位杆53供上盖体1侧壁抵接的端部磨削有尖端531,尖端531用于嵌入上盖体1的侧壁内,以进一步限制上盖体1在放置槽体52内转动。

44.参照图3,移料机构6包括螺栓连接于机座3的伸缩气缸61,伸缩气缸61的活塞杆与扭转电机51的转轴平行设置,伸缩气缸61的活塞杆螺纹连接于底托41的表面。通过伸缩气缸61活塞杆的伸缩,实现治具4远离或靠近放置槽体52的效果。

45.实施例1的实施原理为:在工艺人员需要分离上盖体1和下壳体2时,工艺人员将下壳体2通过手指气缸42固定,而后启动伸缩气缸61,驱使底托41靠近放置槽体52,上盖体1移入放置槽体52内后伸缩气缸61关闭。随后工艺人员旋动限位杆53,使尖端531刺入上盖体1的侧壁内。启动扭转电机51至设定时间后,扭转电机51的转轴停止转动,再次启动伸缩气缸61,伸缩气缸61的活塞杆收缩,工艺人员便可取下包覆于壳体内的功能模块。

46.实施例2:

47.参照图5,本实施例与实施例1的不同之处在于,限位杆53与放置槽体52的连接方式,具体地,活动孔522的内壁开设有滑槽523。限位杆53的侧壁一体成型有限位板532,限位板532沿活动孔522的轴向滑移连接于滑槽523的内壁,滑槽523具有供限位板532转动的空间。

48.参照图5,滑槽523内放置有迫使限位杆53的端部移入放置槽体52内的压缩弹簧7,压缩弹簧7套设于限位杆53的周侧,压缩弹簧7的两端分别抵接于限位板532的表面和滑槽523的内壁。

49.参照图3、图6,限位杆53的侧壁一体成型有固定杆533,固定杆533与限位杆53的轴线垂直设置,放置槽体52的外侧壁开设有供固定杆533插接的限位槽524,放置槽体52的外侧壁供固定杆533的侧壁抵接,固定杆533插接于限位槽524时,限位杆53的端部与上盖体1侧壁抵接。

50.实施例2的实施原理为:在需要夹紧上盖体1时,工艺人员先将限位杆53扭转,使限位杆53插接于限位槽524内,通过压缩弹簧7的弹性恢复力,限位杆53的尖端531刺入上盖体1的侧壁,便可限制上盖体1在放置槽体52内的转动。

51.在需要取出放置槽体52内的上盖体1时,工艺人员拉动限位杆53,使限位板532在

滑槽523内滑动,压缩压缩弹簧7,固定杆533脱离限位槽524,而后扭转限位杆53,使固定杆533抵接于放置槽体52的外侧壁,固定压缩弹簧7的压缩状态,便可取出放置槽体52内的上盖体1。

52.实施例3:

53.参照图7,本实施例与实施例1的不同之处在于,移料机构6包括螺栓连接于机座3的转动电机62和焊接于转动电机62转轴端部的转动盘63,其中转动盘63为圆盘,转动盘63表面的圆心处与转动电机62的端部连接。转动盘63的表面供多个治具4螺栓连接。转动电机62启动时,转动盘63带动多个治具4依次靠近放置槽体52。

54.参照图8,机座3开设有移动槽31,移动槽31为燕尾槽,移动槽31沿扭转电机51转轴的轴向延伸设置。扭转电机51的侧壁螺栓连接有滑块8,滑块8为燕尾块,滑块8沿远离或靠近治具4的方向滑移连接于移动槽31,滑块8受扭转电机51自重的影响迫使滑块8靠近治具4。在其他实施例中,机座3螺栓连接有驱使滑块8在移动槽31内来回滑动的驱动气缸。

55.实施例3的实施原理为:在需要分离上盖体1和下壳体2时,工艺人员先将下壳体2通过手指气缸42固定于治具4,推动扭转电机51,使滑块8在滑槽523内滑动,再启动转动电机62,转动电机62带动转动盘63做圆周运动,治具4随着转动盘63的转动而移动至放置槽体52附近,待壳体与放置槽体52相对时,转动电机62关闭,扭转电机51在自重情况下向治具4滑动,上盖体1移入放置槽体52内,便可进行上盖体1和下壳体2的分离作业。在上盖体1和下壳体2分离后,便可再次推动扭转电机51,使放置槽体52远离治具4,实现移料机构6驱使治具4靠近或远离放置槽体52的效果,通过转动电机62和转动盘63的设置,实现多个壳体的分离效果,大大提高工艺人员分析电子产品不良原因的效率。

56.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1