一种塑料管材切割机的制作方法

1.本发明涉及一种切割装置,尤其涉及一种用于切割塑料管材的切割装置。

背景技术:

2.塑料管材切割机是塑机生产线重要的组成部分之一,主要由滑车转鼓装置、切割装置、导料装置、气控系统等部分组成。切割机是负责塑机生产线的收尾切割工作,对塑机生产线的稳定性和持续性有很大的影响。其中切割机的滑车转鼓装置和夹紧切割装置对于切割的准确安全运行至关重要。目前市场上的切塑料管材割机的转鼓装置上的转盘都是固定不动的,而且市场上大部分都是带有夹具模块的结构装置,这种装置比较适合生产规格是固定的管材,对于管材生产不同规格的情况,经常需要装卸更换模块夹具,很不方便。同时该装置成本很高。

技术实现要素:

3.本发明是针对现有技术的不足,提供一种塑料管材切割机,不需要更换不同规格夹具模块,可以调整夹具的尺寸准确的实现不同规格管材的切割。

4.这种塑料管材切割机,包括滑车转鼓装置、切割装置、导料装置及气控系统,切割装置固定在滑车转鼓装置上,切割装置与滑车转鼓装置一同转动,滑车转鼓装置固定在行走装置上,行走装置可在机架上移动,行走装置行走速度与管材成型速度一致,滑车转鼓装置的管材入口及管材出口均设置有夹紧装置,管材入口处设置有定位装置,导料装置固定在机架上,且导料装置与固定在滑车转鼓装置上的导料板配合承接管材,滑车转鼓装置管材入口处设置有发讯装置。

5.进一步优化,所述的切割装置的切刀由滑车转鼓装置的切割口伸入到滑车转鼓装置内部,切割装置由推刀圆盘推动切割管材,推刀气缸驱动切割装置伸入到滑车转鼓装置内部对管材进行切割。

6.进一步优化,所述的滑车转鼓装置的转鼓外侧设置有用于根据管材尺寸调整加工规格的调整装置,为方便起吊滑车转鼓装置,在滑车转鼓装置上设置吊耳。

7.进一步优化,所述的滑车转鼓装置由转鼓电机驱动,转鼓电机的齿轮与滑车转鼓装置的齿盘啮合,推刀气缸推动推刀圆盘与齿盘啮合,转鼓电机驱动齿盘旋转,齿盘带动推刀圆盘旋转,滑车转鼓装置的转鼓与推刀圆盘采用螺栓连接。

8.进一步优化,所述的机架上设置有滑轨,行走装置上安装有移动轮,移动轮带动滑车转鼓装置在滑轨上移动,且移动速度与管材成型速度一致。

9.进一步优化,所述的切割装置通过支架固定在行走装置上,进刀轨道通过支座与支架固定,进刀机构安装于进刀轨道,刀头与刀柄固定安装于进刀机构。

10.进一步优化,所述的夹紧装置通过夹紧座固定安装在滑车转鼓装置的管材入口及管材出口,夹爪通过夹紧气缸驱动。

11.进一步优化,所述的定位装置通过定位座固定安装在滑车转鼓装置的管材入口及

管材出口,定位爪通过定位气缸驱动。

12.进一步优化,所述的调整装置的调整杆一端穿过调整扣与夹板连接,另一端安装有调整轮。

13.进一步优化,所述的齿盘与推刀圆盘之间设置有定位转轮。

14.本发明优点在于:本切割机工作时推刀圆盘跟随转鼓一起转动,且不需要更换不同规格夹具模块,可以调整夹具的尺寸准确的实现不同规格管材的切割,运行平稳、占用空间小,成本低,可靠性高。提高了工作的效率,且使其极好的满足不同规格产品的切割切换,结构简单。

附图说明

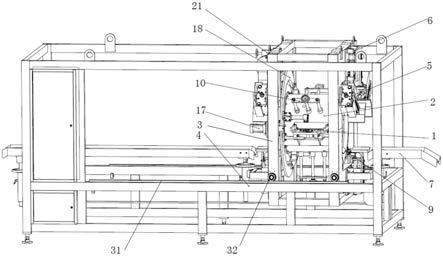

15.图1为本发明所述塑料管材切割机装配结构图。

16.图2为滑车转鼓装置与行走装置安装的结构示意图。

17.图3为图2的另一角度视图。

18.图4为内部结构示意图。

19.图5为切割装置结构示意图。

20.图6为夹紧装置结构示意图。

21.图7为图6的a视图。

22.图8为定位装置结构示意图。

23.图中标记:1-切割装置;2-滑车转鼓装置;3-行走装置;4-机架;5-夹紧装置;6-定位装置;7-导料装置;8-导料板;9-发讯装置;10-调整装置;11-支架,;12-支座;13-进刀机构;14-进刀轨道;15-刀头;16-刀柄;17-推刀气缸;18-推刀圆盘;21-转鼓电机;22-齿盘;23-定位转轮;31-滑轨;32-移动轮;51-夹紧座;52-夹爪;61-定位座;62-定位爪;101-调整杆;102-调整扣;103-夹板;104-调整轮。

具体实施方式

24.下面结合附图对一种塑料管材切割机进行进一步说明。

25.这种塑料管材切割机,包括滑车转鼓装置2、切割装置1、导料装置7及气控系统,切割装置1固定在滑车转鼓装置2上,切割装置1与滑车转鼓装置2成为一体并一同转动,滑车转鼓装置2固定在行走装置3上,行走装置3带着滑车转鼓装置2在机架4上移动,行走装置3行走速度与管材成型速度一致,滑车转鼓装置2的管材入口及管材出口均设置有用于夹紧塑料管材的夹紧装置5,管材入口处设置有定位装置6,导料装置7固定在机架4上,且导料装置7与固定在滑车转鼓装置2上的导料板8配合承接管材,滑车转鼓装置2管材入口处设置有发讯装置9,当管材触碰到发讯装置9时,发讯装置9向滑车转鼓装置2、夹紧装置5、定位装置6发出信号,各装置做出相应动作。

26.切割装置1的切刀由滑车转鼓装置2的切割口伸入到滑车转鼓装置2内部,切割装置1由推刀圆盘18推动切割管材,推刀气缸17驱动切割装置1伸入到滑车转鼓装置2内部对管材进行切割。

27.为了适用于不同直径管材的切割,滑车转鼓装置2的转鼓外侧设置有调整装置10,用于根据管材直径调整加工规格,调整装置10的调整杆101一端穿过调整扣102与夹板103

连接,另一端安装有调整轮104。为方便起吊滑车转鼓装置2,在滑车转鼓装置2上设置吊耳。

28.滑车转鼓装置2由转鼓电机21驱动,转鼓电机21的齿轮与滑车转鼓装置2的齿盘22啮合,推刀气缸17推动推刀圆盘18与齿盘22啮合,转鼓电机21驱动齿盘22旋转,齿盘22带动推刀圆盘18旋转。齿盘22与推刀圆盘18之间设置有定位转轮23。

29.机架4上设置有滑轨31,行走装置3上安装有移动轮32,移动轮32带动滑车转鼓装置2在滑轨31上移动,且移动速度与管材成型速度一致。

30.切割装置1通过支架11固定在行走装置3上,进刀轨道14通过支座12与支架11固定,进刀机构13安装于进刀轨道14,刀头15与刀柄16固定安装于进刀机构13。

31.夹紧装置5通过夹紧座51固定安装在滑车转鼓装置2的管材入口及管材出口,夹爪52通过夹紧气缸驱动。定位装置6通过定位座61固定安装在滑车转鼓装置2的管材入口及管材出口,定位爪62通过定位气缸驱动。

32.工作时,机架4坐落在平稳的地面上,行走装置3安装在机架4上,使用前先调整调整装置10,转动调整轮104,当夹板103达到预定位置后,转动调整扣102将调整杆101锁定,为本次切割管材的规格尺寸,切割机工作时,移动轮32带动行走装置3移动,滑车转鼓装置2随着行走装置3在轨道上前后行走,行走速度和管材成型速度一致,导料板8固定在滑车转鼓装置2上,与固定在机架4上的导料装置7一起做直线运动,管材过来时用导料装置7与导料板8配合进行承接,当管材触碰发讯装置9时,发讯装置9对滑车转鼓装置2、定位装置6、夹紧装置5发出信号,滑车转鼓装置2开始启动,定位装置6进行定位,确定位置之后,夹紧装置5对管材进行夹紧抱死,发讯装置9再发令推刀气缸17推动推刀圆盘18与转鼓电机21的齿盘22装置啮合,并顺势推动切割装置1进刀,切刀的刀头15由切割口伸入到滑车转鼓装置2内部,之后转鼓电机21带动转鼓和切割装置1一起做圆周运动对管材进行切割,且保持同步直线速度向前,转鼓大约转两三圈之后切割完毕,推刀气缸17再进行退刀,夹紧装置5恢复原位,滑车转鼓装置2也向后走归位,准备进行再次切割。

33.以上所述是本发明的具体实施例及所运用的技术原理,任何基于本发明技术方案基础上的任何修改、等效变换,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1