一种PP裁切自动堆叠生产线的制作方法

一种pp裁切自动堆叠生产线

技术领域

1.本实用新型涉及塑件膜运载切割技术领域,尤其涉及一种pp裁切自动堆叠生产线。

背景技术:

2.pp膜是聚丙烯膜,聚丙烯是热塑性树脂,由于其韧性以及抗拉强度都很高被应用于各个领域,在生产过程中,如何合理的切割并运输膜料是生产效率以及成品质量的关键。

3.例如,申请号为cn202020490607.3的中国实用新型专利公开一种用于塑料膜的连续裁切及下料堆垛设备,包括若干个送料辊筒、自动裁切组件以及堆垛架,自动裁切组件包括传动箱,内设有传动电机和电动滑移丝杆副控制的裁切刀,外设有电缸滑台,传动电机通过传动件配合传动有主动辊筒,主动辊筒与送料辊筒相切配合,并使得夹持在中间的塑料膜匀速输送,裁切刀与裁切刀正下方设有的裁切刀座侧边紧贴配合,对塑料膜实施横向滑动裁切,该设备采用传送、滑切同步进行的方式,将引入自动裁切组件的塑料膜进行横向裁切成塑料膜片的同时,对塑料膜连续不断地移料、下料,减少物料停顿时间,节省工时,裁切后的塑料膜片在自身重力作用下从送料辊筒滑落,落入倾斜的堆垛架内,加快了生产加工效率。

4.上述技术方案中采用裁切刀切斜的方式很容易裁切出毛边,影响膜片最终的成型质量。

技术实现要素:

5.针对现有技术中存在的问题,本实用新型提供一种pp裁切自动堆叠生产线,本实用新型对待切割的膜料进行持续地加热有效防止切斜时出现毛边。

6.一种pp裁切自动堆叠生产线,包括有:上料吊机,用于将待加工的膜料运送到加工装置上;裁切装置,设置于所述上料吊机的下游,所述裁切装置末端设置有裁刀组,所述裁切装置用于裁切所述膜料;堆叠装置,设置于所述裁切装置的下游,用于堆叠裁切完成的膜料;其中,所述裁切装置上设置有与所述膜料同步运动的加热装置。

7.作为上述技术方案的优选,所述裁切装置上设置有至少一组压辊组,所述压辊组包括压辊及设置于所述压辊下方的动力辊;所述动力辊用于带动膜料向下游运动;所述压辊可相对于所述动力辊上下运动,用于将所述膜料压于所述动力辊上。

8.作为上述技术方案的优选,所述加热装置通过加热滑轨组配合加热动力组可定向移动地设置于所述裁切装置上。

9.作为上述技术方案的优选,所述裁切装置上设置有至少一组张紧辊组,所述张紧辊组包括两个无动力辊及设置于两个所述无动力辊之间的浮动辊,其中,两个所述无动力辊位于同一高度,所述浮动辊可相对于两个所述无动力辊向下移动。

10.作为上述技术方案的优选,所述压辊组的数量为两组,两组压辊组分别为前压辊组及后压辊组,所述前压辊组位于所述后压辊组的上游,所述加热装置设置于所述前压辊

组与所述后压辊组之间,所述裁刀组设置于所述后压辊组的下游。

11.作为上述技术方案的优选,所述前压辊组与所述后压辊组的所述动力辊由牵引机组配合同步带同步转动。

12.作为上述技术方案的优选,所述裁切装置上还设置有磁粉制动器,所述裁切装置上开设有用于接纳所述上料吊机上卸下的带有膜料卷的气涨辊的挂耳,所述气涨辊通过所述挂耳与所述磁粉制动器传动连接。

13.作为上述技术方案的优选,所述上料吊机同时卸下两组膜料至所述裁切装置上,所述张紧辊组的数量为两组,分别为前张紧辊组及后张紧辊组,所述前张紧辊组及所述后张紧辊组分别张紧一组膜料并将两组膜料堆叠通过所述裁刀组同时切割两组膜料。

14.作为上述技术方案的优选,所述前压辊组与所述后压辊组之间还设置有支撑过桥,所述支撑过桥位于所述加热装置的下方,且所述支撑过桥的上端面紧贴所述膜料的下端面。

15.作为上述技术方案的优选,所述裁刀组的下游设置有安全门。

16.综上所述,本实用新型具有以下优点:

17.1.在申请中,采用与膜料同步运动的加热装置对膜料的待切割点进行持续的加热,持续加热带来的膜料质地的变化使得在裁刀组切割膜料时不会出现毛边;

18.2.进一步的,本技术设置了浮动辊可以在穿膜料时抬升至最高从而方便穿料,而穿膜料步骤完成后降下浮动辊张紧膜料,方便后期的运输;

19.3.在进一步的,压辊组的数量为两组,位于上游的前压辊组主要用于将膜料平稳运输至后压辊组上随后前压辊组并可撤销压制,上述方式避免了人工拉料或者其他方式出料方式造成膜料拉得不够平稳,从而影响后续加工。

20.进一步的或者其他细节的有益效果将在实施例中论述。

附图说明

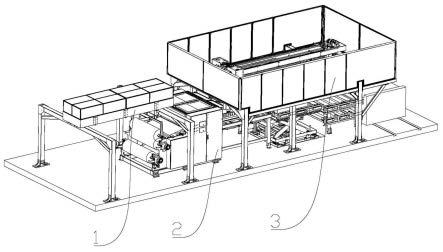

21.图1为本技术实施例的整体结构示意图;

22.图2为本技术的裁切装置示意图;

23.图3为图2去除一侧支撑及保护结构后的示意图;

24.图4为图3的a区放大图;

25.图5为图3的b区放大图。

具体实施方式

26.在本说明书中提到或者可能提到的上、下、左、右、前、后、正面、背面、顶部、底部等方位用语是相对于各附图中所示的构造进行定义的,词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方向它们是相对的概念,因此有可能会根据其所处不同位置、不同使用状态而进行相应地变化。所以,也不应当将这些或者其他的方位用语解释为限制性用语。

27.下面结合实施例对本实用新型作进一步的解释:

28.实施例:

29.一种pp裁切自动堆叠生产线,包括有:上料吊机1、裁切装置2、堆叠装置3、加热装

置4,裁切装置2的进料端开设有两对挂耳,上料吊机1分别将两组带有膜料卷的气涨辊5至两对挂耳上,两对挂耳深处连接有磁粉制动器24,气涨辊5两端设置有齿轮,磁粉制动器24的一端也连接有齿轮,气涨辊5的齿轮与磁粉制动器24的齿轮啮合,继而磁粉制动器24工作从而起到对膜料卷放卷的作用;裁切装置2对膜料卷放出的膜料进行张紧并运输到裁切装置2的末端通过裁刀组23进行切割;裁切完成的膜料经过位于裁切装置2下游的堆叠装置3运载堆叠形成膜料片堆;在裁切装置2上设置有与膜料同步运动的加热装置4,加热装置4的存在使得膜料在裁刀组23进行裁切时不会产生毛边。

30.具体的,裁切装置2上设置有两组压辊组21,分别为前压辊组21-a及后压辊组21-b,前压辊组21-a位于后压辊组21-b的上游,加热装置4设置于前压辊组21-a与后压辊组21-b之间,裁刀组23设置于后压辊组21-b的下游,前压辊组21-a或后压辊组21-b包括压辊211及设置于压辊211下方的动力辊212;动力辊212用于带动膜料向下游运动;压辊211通过气缸带动相对于动力辊212上下运动,压辊211用于将膜料压于动力辊212上;前压辊组21-a与后压辊组21-b的动力辊212由牵引机组配合同步带(图中未画出)同步转动;前压辊组21-a与后压辊组21-b之间还设置有支撑过桥6,支撑过桥6位于加热装置4的下方,且支撑过桥6的上端面紧贴膜料的下端面;张紧辊组22的数量为两组,分别为前张紧辊组22-a及后张紧辊组22-b,前张紧辊组22-a及后张紧辊组22-b分别张紧一组膜料并将两组膜料堆叠通过裁刀组23同时切割两组膜料;前张紧辊组22-a或后张紧辊组22-b包括两个无动力辊221及设置于两个无动力辊221之间的浮动辊222,其中,两个无动力辊221位于同一高度,浮动辊222通过气缸的带动可相对于两个无动力辊221向下移动;加热装置4通过加热滑轨组41配合加热动力组42可移动的设置于裁切装置2上,加热装置4为加热灯管,加热滑轨组41包括滑动轨道411及滑动块412,加热动力组42包括带有减速器的伺服电机及传动皮带421,其中滑动块412上端与加热装置4固定连接,滑动块412的下端与传动皮带421连接,在伺服电机的牵引下加热装置4沿着滑动轨道411往复运动,加热滑轨组41的导向与位于两个压辊组21之间运动的膜料运动方向相同,伺服电机与减速机配合控制传动皮带421的运动速度与膜料的运动速度相同,如此,保证加热装置4持续加热膜料上同一片区域。

31.以上,两个膜料卷放出膜料分别张紧于前张紧辊组22-a及后张紧辊组22-b,并将两份膜料叠放,放置于前压辊组21-a的压辊211及动力辊212之间,前压辊组21-a的压辊211向下移动将两份膜料压在动力辊212上,前张紧辊组22-a及后张紧辊组22-b,的浮动辊222向下移动张紧两份膜料,之后两个气涨辊5胀气紧贴两个膜料卷;牵引机配合同步带(图中未画出)带动前压辊组21-a与后压辊组21-b转动,前压辊组21-a带动膜料沿着支撑过桥6运动至后压辊组21-a的压辊211及动力辊212之间,后压辊组21-a的压辊211由气缸的带动向下移动将两份膜料压在动力辊212上,之后气缸带动前压辊组21-a的压辊211向上移动,打开上游的压紧状态,至此,两份膜料的定位完成;同时启动牵引机以及伺服电机,加热装置4以及膜料同速同向运动,当两者运动到裁切装置2的末端时,加热装置4回到初始位置,膜料的加热区域移动至裁刀组23的下方完成裁切,裁切完成的两片膜片经由堆叠装置3运输至堆叠装置3的出料端,至此,开始重复裁切操作及运输操作至生产到需要数量的膜片,当膜料卷用尽时关闭所有装置,重新上料。

32.另外,在裁刀组23的末端还设置有安全门25,安全门25在整体装置停止运作时关闭,防止裁刀组23在错误启动时对操作人员造成安全隐患。

33.尽管已描述了本实用新型的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本实用新型范围的所有变更和修改。

34.显然,本领域的技术人员可以对本实用新型进行各种改动和变型而不脱离本实用新型的精神和范围。这样,倘若本实用新型的这些修改和变型属于本实用新型权利要求及其等同技术的范围之内,则本实用新型也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1