一种兼具检测功能的定位工装的制作方法

1.本实用新型涉及定位工装的技术领域,特别涉及一种兼具检测功能的定位工装。

背景技术:

2.对于一些零件而言,零件的外径尺寸是影响加工后工序关键工序,必须确保每个零件的外径百分之百合格,因此在加工前需要先对零件的外径进行检测,防止零件的外径过大而进行多余的激光刻字加工。

3.目前现有的技术是用常规的工装对零件进行定位再进行加工的,但是无法检测每件零件是否合格,因此使用常规的工装进行定位确保不了零件的合格性。一些企业一般会采用外部的检测装置对零件进行外径检测,然后再把经过检测合格后的零件通过常规的工装进行定位以便于下一步刻字加工。然而这样就出现一个问题,即检测工作与定位工作是分步进行的,两者相互割裂,且必须通过外部检测装置检测再定位加工,这就需要更多的操作空间,同时在工作时需要将零件来回移动,过程耗费时间,工作效率低下。

技术实现要素:

4.本实用新型所要解决的技术问题是克服现有技术的不足,提供了一种结构简单、占用空间小且能够有效提高工作效率的兼具检测功能的定位工装。

5.本实用新型所采用的技术方案是:本实用新型包括安装底板、定位板和两块检测块,所述定位板设置在所述安装底板上,所述定位板的前端开设有定位通槽,所述定位通槽的左右槽壁上均开设有竖卡槽,两块所述检测块的一端设置有与所述竖卡槽相适配的凸块,所述检测块通过所述凸块与所述竖卡槽之间的配合可拆卸设置在所述定位通槽的左右槽壁上,所述定位板的后侧开设有若干个校准通孔,所述校准通孔内螺纹配合有校准长销,所述校准长销的一端穿入所述定位通槽并与两块所述检测块相配合。

6.进一步,所述定位板的左右两侧均开设有连接螺孔,所述连接螺孔横向贯穿所述定位板并处在所述竖卡槽内,所述检测块靠近所述竖卡槽的一侧开设有连接沉孔,所述连接螺孔内配合设置有与所述连接沉孔相配合的连接螺钉。

7.进一步,所述定位板的左右两端均开设有腰型固定槽,所述安装底板上设置有若干个固定孔,所述定位板通过固定螺钉和所述腰型固定槽及所述固定孔之间的配合固定在所述安装底板上。

8.进一步,所述安装底板上开设有若干个排屑孔,所述排屑孔处在所述定位通槽的下方。

9.进一步,所述安装底板的下端设置有让位槽,所述让位槽位于所述定位通槽的下方且与所述排屑孔相连通。

10.进一步,所述检测块的四周均设置有倒角。

11.本实用新型的有益效果是:本实用新型通过在安装底板上设置定位板和两块检测块,定位板的前侧开设定位通槽用于零件的放置,两块检测块位于定位通槽的两侧槽壁上,

并且定位板的后侧设有多个校准通孔用于多根校准长销的调节,在工作时,多根校准长销与两块检测块配合,能够对零件的外径进行检测,从而筛选出外径过大的零件从而避免多余加工,并且经过检测合格的零件会被限制定位再定位通槽内,因此可以直接进行激光刻字加工,从而实现检测、加工一站化;此外,两块检测块通过凸块和竖卡槽的配合可拆卸安装,而校准长销与校准通孔螺纹配合因此也具有可调节能力,当零件更新换代时,可以更换检测块及调节校准长销即可适配,由此具有较强的适应能力。由上述可见,本实用新型整体结构简单,实现了检测及加工一站式作业,能够有效提高工作效率,占用空间小,并且还具有较强的适应能力。

附图说明

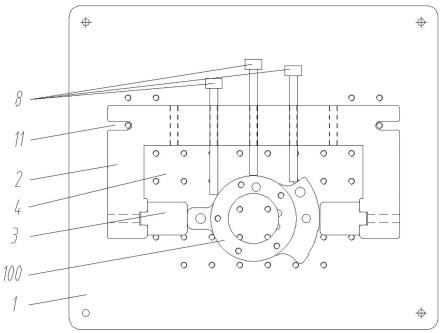

12.图1是本实用新型工作状态下的平面结构示意图;

13.图2是本实用新型所述安装底板的俯视图;

14.图3是本实用新型所述安装底板的正视图;

15.图4是本实用新型去除所述安装底板后的工作状态示意图;

16.图5是本实用新型所述定位板的平面结构示意图;

17.图6是本实用新型所述定位板的后视图;

18.图7是本实用新型所述检测块的俯视图;

19.图8是本实用新型所述检测块的侧视图;

20.图中,100为零件。

具体实施方式

21.如图1至图8所示,在本实施例中,本实用新型包括安装底板1、定位板2和两块检测块3,所述定位板2设置在所述安装底板1上,所述定位板2的前端开设有定位通槽4,所述定位通槽4的左右槽壁上均开设有竖卡槽5,两块所述检测块3的一端设置有与所述竖卡槽5相适配的凸块6,所述检测块3通过所述凸块6与所述竖卡槽5之间的配合可拆卸设置在所述定位通槽4的左右槽壁上,所述定位板2的后侧开设有多个校准通孔7,所述校准通孔7内螺纹配合有校准长销8,所述校准长销8的一端穿入所述定位通槽4并与两块所述检测块3相配合。本实用新型包括安装底板1、定位板2、两块检测块3和若干根校准长销8,所述安装底板1水平设置,所述定位板2设置在所述安装底板1的上端面,所述定位通槽4开设在所述定位板2的前端从而形成一零件的放置空间,并且零件放置时处在所述安装底板1的上端面从而保证水平精度,所述定位通槽4的左右槽壁上均开设所述竖卡槽5,两块所述检测块3均通过设置在一侧的所述卡块分别与两个所述竖卡槽5配合,由此可以对所述检测块3进行定位限位,所述定位板2的后侧开设若干校准通孔7,所述校准通孔7贯穿所述定位板2的后侧及所述定位通槽4,所述校准长销8与所述校准通孔7螺纹配合因此可以通过旋转所述校准长销8使得所述校准长销8在所述定位通槽4内的长短进行调节,所述校准长销8与所述检测块3配合能够对零件起到检测以及定位作用。本实用新型通过在所述安装底板1上设置所述定位板2和两块所述检测块3,所述定位板2的前侧开设所述定位通槽4用于零件的放置,两块所述检测块3位于所述定位通槽4的两侧槽壁上,并且所述定位板2的后侧设有多个所述校准通孔7用于多根所述校准长销8的调节,在工作时,多根所述校准长销8与两块所述检测块3

配合,能够对零件的外径进行检测,从而筛选出外径过大的零件从而避免多余加工,并且经过检测合格的零件会被限制定位在所述定位通槽4内,因此可以直接进行激光刻字加工,从而实现检测、加工一站化;此外,两块所述检测块3通过所述凸块6和所述竖卡槽5的配合可拆卸安装,而所述校准长销8与所述校准通孔7螺纹配合因此也具有可调节能力,当零件更新换代时,可以更换所述检测块3及调节所述校准长销8即可适配,由此具有较强的适应能力。由上述可见,本实用新型整体结构简单,实现了检测及加工一站式作业,能够有效提高工作效率,占用空间小,并且还具有较强的适应能力。

22.在本实施例中,所述定位板2的左右两侧均开设有连接螺孔9,所述连接螺孔9横向贯穿所述定位板2并处在所述竖卡槽5内,所述检测块3靠近所述竖卡槽5的一侧开设有连接沉孔10,所述连接螺孔9内配合设置有与所述连接沉孔10相配合的连接螺钉。所述连接螺孔9用于与所述连接沉孔10配合,从而可以使得所述连接螺钉能够将所述检测块3固定在所述定位通槽4的两个侧槽壁上,从而保证在进行检测和定位工作时令所述检测块3能够保持不动,保证检测精度以及定位精度;需要更换所述检测块3时,只需要将所述连接螺钉旋出即可,然后再与新的检测块3配合,将新的检测块3安装固定在所述定位通槽4的两侧。

23.在本实施例中,所述定位板2的左右两端均开设有腰型固定槽11,所述安装底板1上设置有若干个固定孔12,所述定位板2通过固定螺钉和所述腰型固定槽11及所述固定孔12之间的配合固定在所述安装底板1上。所述定位板2通过两端的两个所述腰型固定槽11与多个所述固定孔12之间的配合,从而在进行固定时只需要两根固定螺钉即可实现固定,并且在固定时可以根据需要对所述定位板2进行位置调节,增强适应能力。

24.在本实施例中,所述安装底板1上开设有若干个排屑孔13,所述排屑孔13处在所述定位通槽4的下方。所述排屑孔13用于碎屑的排放,能够将刻字加工产生的碎屑进行处理,从而避免碎屑在所述安装底板1上堆积所造成的零件定位放置不精准、影响定位及加工效果。

25.在本实施例中,所述安装底板1的下端设置有让位槽14,所述让位槽14位于所述定位通槽4的下方且与所述排屑孔13相连通。所述让位槽14用于使得所述安装底板1的下端中部具有镂空结构,并且所述排屑孔13与所述让位槽14连通,从而使得排屑孔13中排出的零件碎屑能够掉落,并且镂空的结构能够便于操作人员清理。

26.在本实施例中,所述检测块3的四周均设置有倒角15。所述检测块3的四个侧边均设置倒角15,能够在更换或工作时对操作人员起到保护作用,避免锐边割伤。

27.虽然本实用新型的实施例是以实际方案来描述的,但是并不构成对本实用新型含义的限制,对于本领域的技术人员,根据本说明书对其实施方案的修改及与其他方案的组合都是显而易见的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1