一种工业硬质管道定长自动裁切设备的制作方法

1.本发明涉及管道裁切技术领域,尤其涉及一种工业硬质管道定长自动裁切设备。

背景技术:

2.现有的管道定长裁切设备通常采用剪切力挤压截断或锯片摩擦截断,剪切力挤压截断容易使得切断面受压导致管口受压损坏,且剪切力挤压截断和锯片摩擦截断在裁切时,均需要管道停止移动,否则会导致切口不齐以及锯片或切刀侧向受压过大断裂,则使得裁切的效率降低,不能够连续进料工作。

技术实现要素:

3.本发明的目的是为了解决现有技术中存在压力裁切容易损坏管口,且压力裁切和摩擦裁切均需要管道静止导致裁切效率大大降低的问题,而提出的一种工业硬质管道定长自动裁切设备。

4.为了实现上述目的,本发明采用了如下技术方案:

5.一种工业硬质管道定长自动裁切设备,包括机体,所述机体的上表面开设有控制槽,所述控制槽的槽口侧壁上对称安装有两个电磁滑轨,两个所述电磁滑轨上共同安装有裁切机构,所述裁切机构上安装有夹持随动机构,所述机体的侧壁上安装有旋转进料机构,所述裁切机构包括滑动安装在两个电磁滑轨上的底座,所述底座上对称密封滑动插设安装有多个液压推杆,多个所述液压推杆的上端共同安装有固定板,所述固定板上对称固定安装有两个弧形筒,每个所述弧形筒的内部均对称安装有两个限位环,每个所述弧形筒内位于两个限位环之间均密封滑动安装有弧形活塞柱,每个所述弧形活塞柱上均固定安装有双弧回形杆,每个所述双弧回形杆的外弧杆密封滑动插设在弧形筒的两端,两个所述双弧回形杆的内弧杆均位于两个弧形筒的外侧并共同安装有支撑板,所述支撑板上固定安装有锯片机,两个所述弧形筒的两端共同对称安装有两个输油管,每个所述输油管上均安装有集油管,所述输油管与弧形筒的连接处均位于限位环远离弧形活塞柱的一侧。

6.进一步,所述旋转进料机构包括固定在机体侧壁上的第一支架,所述第一支架上安装有环套,所述环套的内环壁上开设有环形滑槽,所述环形滑槽内滑动安装有齿槽套,所述齿槽套的内环壁上均匀定向转动嵌设有多个旋转滚珠。

7.进一步,所述机体的外侧壁上固定安装有驱动电机,所述驱动电机的机轴上安装有齿槽盘,所述环套的外环壁上开设有弧形缺口,所述齿槽盘和齿槽套上共同安装有传动齿带,所述传动齿带的上段置于弧形缺口内且与弧形缺口的内壁不接触。

8.进一步,所述夹持随动机构包括固定在底座靠近旋转进料机构一侧的上表面上的第二支架,所述第二支架上安装有凹形板,所述凹形板的外侧壁上对称安装有两个液压缸,每个所述液压缸上均滑动安装有夹持液压杆,同侧的多个所述夹持液压杆远离液压缸的一端延伸至凹形板的内侧并固定安装有弧形夹板,每个所述弧形夹板的内壁上均均匀定向转动嵌设有多个夹持滚珠。

9.进一步,每个所述旋转滚珠的旋转轴线与齿槽套的旋转轴线空间垂直,每个所述夹持滚珠的旋转轴线与齿槽套的旋转轴线空间平行,所述弧形筒、弧形夹板和环套的圆心均位于同一水平直线上。

10.进一步,所述机体靠近一侧电磁滑轨的上表面上安装有第一位置传感器,所述机体靠近两个电磁滑轨的上表面居中安装有管架,所述机体的上表面远离管架和控制槽一侧开设有贯穿侧壁上下料口,所述机体位于下料口一侧的上表面上开设有调节槽,所述调节槽内转动安装调节螺杆,所述调节螺杆上安装有螺孔滑块,所述螺孔滑块滑动安装在调节槽内,所述调节螺杆的一端延伸至机体的外侧并安装有调节转盘,所述螺孔滑块的上端安装有定高杆,所述定高杆上安装有第二位置传感器。

11.优点在于:通过夹持随动机构使得管道与裁切机构同步移动,实现相对静止裁切,使得管道切口更加平整,通过旋转进料机构和裁切机构使得管道转动方向和锯片机转动反向相反,实现相对转动裁切,使得裁切管道效率更高,且操作简单,适用范围广。

附图说明

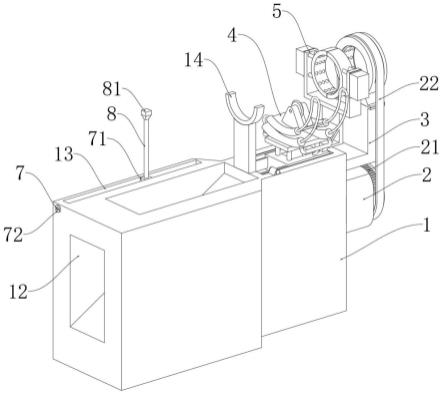

12.图1为本发明提出的一种工业硬质管道定长自动裁切设备的结构示意图;

13.图2为本发明提出的一种工业硬质管道定长自动裁切设备的机体部分剖除示意图;

14.图3为本发明提出的一种工业硬质管道定长自动裁切设备的裁切机构部分放大图;

15.图4为本发明提出的一种工业硬质管道定长自动裁切设备的弧形筒部分剖除示意图;

16.图5为本发明提出的一种工业硬质管道定长自动裁切设备的弧形夹板部分放大图。

17.图中:1机体、11控制槽、12下料口、13调节槽、14管架、15第一位置传感器、16电磁滑轨、2驱动电机、21齿槽盘、22传动齿带、3旋转进料机构、31第一支架、32环套、33环形滑槽、34齿槽套、35弧形缺口、36旋转滚珠、4裁切机构、41底座、42液压推杆、43固定板、5夹持随动机构、51第二支架、52凹形板、53液压缸、54夹持液压杆、55弧形夹板、56夹持滚珠、6弧形筒、61限位环、62弧形活塞柱、63双弧回形杆、64支撑板、65锯片机、66输油管、67集油管、7调节螺杆、71螺孔滑块、72调节转盘、8定高杆、81第二位置传感器。

具体实施方式

18.参照图1-4,一种工业硬质管道定长自动裁切设备,包括机体1,机体1的上表面开设有控制槽11,控制槽11的槽口侧壁上对称安装有两个电磁滑轨16,两个电磁滑轨16上共同安装有裁切机构4,裁切机构4上安装有夹持随动机构5,机体1的侧壁上安装有旋转进料机构3,裁切机构4包括滑动安装在两个电磁滑轨16上的底座41,底座41上对称密封滑动插设安装有多个液压推杆42,多个液压推杆42的上端共同安装有固定板43,固定板43上对称固定安装有两个弧形筒6,每个弧形筒6的内部均对称安装有两个限位环61,每个弧形筒6内位于两个限位环61之间均密封滑动安装有弧形活塞柱62,每个弧形活塞柱62上均固定安装有双弧回形杆63,每个双弧回形杆63的外弧杆密封滑动插设在弧形筒6的两端,两个双弧回

形杆63的内弧杆均位于两个弧形筒6的外侧并共同安装有支撑板64,支撑板64上固定安装有锯片机65,两个弧形筒6的两端共同对称安装有两个输油管66,每个输油管66上均安装有集油管67,输油管66与弧形筒6的连接处均位于限位环61远离弧形活塞柱62的一侧。

19.管道通过旋转进料机构3进入,使得管道在输送的同时能够旋转,夹持随动机构5能够在管道移动到设定长度后夹住管道,使得管道通过夹持随动机构5推动裁切机构4等速移动,即能够使得管道裁切口平整;

20.两个集油管67分别与外部的油泵管路连接,使得两个集油管67的内压力输入相反,则使得一侧集油管67产生正压,另一侧集油管67产生负压,则通过两个输油管66使得弧形筒6内产生压差,则使得弧形活塞柱62带动双弧回形杆63弧形移动,则能够通过支撑板64带动锯片机65绕圆心弧形移动,则使得锯片机65能够对管道壁进行移动裁切,降低裁切时锯片与管道截断面的摩擦力,增加锯片机65的使用寿命,且避免管道截断面磨损严重导致端口不平,且由于管道处于旋转状态,锯片机65处于绕管道轴线弧形移动,使得锯片机65能够在更短时间绕管道表面一周,即锯片机65能够更快切断管道,增加裁切速度,提升裁切效率。

21.参照图1、图2和图5,旋转进料机构3包括固定在机体1侧壁上的第一支架31,第一支架31上安装有环套32,环套32的内环壁上开设有环形滑槽33,环形滑槽33内滑动安装有齿槽套34,齿槽套34的内环壁上均匀定向转动嵌设有多个旋转滚珠36,每个旋转滚珠36的旋转轴线与齿槽套34的旋转轴线空间垂直,机体1的外侧壁上固定安装有驱动电机2,驱动电机2的机轴上安装有齿槽盘21,环套32的外环壁上开设有弧形缺口35,齿槽盘21和齿槽套34上共同安装有传动齿带22,传动齿带22的上段置于弧形缺口35内且与弧形缺口35的内壁不接触。

22.驱动电机2通过齿槽盘21和传动齿带22带动齿槽套34转动,管道通过外部送料设备插入齿槽套34内,使得多个旋转滚珠36抵在管道的外表面,由于每个旋转滚珠36的旋转轴线固定,则使得管道能够推动旋转滚珠36转动并直线向夹持随动机构5移动,则齿槽套34转动能够通过旋转滚珠36与管道外壁的摩擦力使得管道转动并直线向夹持随动机构5移动,实现管道的旋转进料。

23.参照图1、图2和图5,夹持随动机构5包括固定在底座41靠近旋转进料机构3一侧的上表面上的第二支架51,第二支架51上安装有凹形板52,凹形板52的外侧壁上对称安装有两个液压缸53,每个液压缸53上均滑动安装有夹持液压杆54,同侧的多个夹持液压杆54远离液压缸53的一端延伸至凹形板52的内侧并固定安装有弧形夹板55,每个弧形夹板55的内壁上均均匀定向转动嵌设有多个夹持滚珠56,每个夹持滚珠56的旋转轴线与齿槽套34的旋转轴线空间平行,弧形筒6、弧形夹板55和环套32的圆心均位于同一水平直线上。

24.当检测到管道达到设定长度时,液压缸53推动夹持液压杆54使得两个弧形夹板55将管道夹住,且使得多个夹持滚珠56抵在管道的外壁上,由于夹持滚珠56的旋转轴线与齿槽套34的旋转轴线平行,则管道的旋转能够推动多个夹持滚珠56定向转动,且管道能够通过夹持滚珠56与管道外壁的摩擦力推动两个弧形夹板55远离旋转进料机构3移动,则能够使夹持随动机构5和裁切机构4随管道同步移动,实现裁切机构4与管道相对静止裁切,切口更加平整且切断位置更加准确。

25.参照图1和图2,机体1靠近一侧电磁滑轨16的上表面上安装有第一位置传感器15,

机体1靠近两个电磁滑轨16的上表面居中安装有管架14,机体1的上表面远离管架14和控制槽11一侧开设有贯穿侧壁上下料口12,机体1位于下料口12一侧的上表面上开设有调节槽13,调节槽13内转动安装调节螺杆7,调节螺杆7上安装有螺孔滑块71,螺孔滑块71滑动安装在调节槽13内,调节螺杆7的一端延伸至机体1的外侧并安装有调节转盘72,螺孔滑块71的上端安装有定高杆8,定高杆8上安装有第二位置传感器81。

26.电磁滑轨16用于推动底座41返回,从而使得裁切机构4和夹持随动机构5复位,第一位置传感器15能够检测底座41的位置,即当裁切机构4与管道同步移动进行裁切时,底座41移动至第二位置传感器81处,则管道已裁切完成,则外部液压设备控制液压推杆42带动固定板43下移,使得弧形筒6通过双弧回形杆63带动支撑板64和锯片机65下移脱离管道,实现自动脱离并自动复位,操作更加方便;

27.管架14能够对管道进行支撑,通过转动调节转盘72使得调节螺杆7转动,则使得螺孔滑块71带动定高杆8移动,则能够改变第二位置传感器81的位置,即能够根据需要调节检测距离使其到达不同长度的管道裁切,实现管道的多长度可调裁切,裁切完成的管道由于远离管架14的一端没有支撑,则使得远离管架14的一端落下进入下料口12内并拉动剩下部分从下料口12排出,实现自动排料功能。

28.将外部液压设备置于控制槽11的内底部,然后将两个集油管67和底座41均与外部液压设备连接,通过外部送料设备将管道推入齿槽套34内,启动驱动电机2,使得驱动电机2通过齿槽盘21和传动齿带22带动齿槽套34转动,则使得多个旋转滚珠36推动管道旋转,且管道直线移动并推动多个旋转滚珠36转动;

29.当管道持续前进穿过管架14达到检测区域时,第二位置传感器81检测到管道,则液压缸53推动夹持液压杆54移动,使得两个弧形夹板55夹住管道,则管道转动推动夹持滚珠56转动,且管道前进推动弧形夹板55直线移动,则通过凹形板52和第二支架51推动固定板43移动,则通过液压推杆42使得底座41在电磁滑轨16上滑动,则使得裁切机构4和夹持随动机构5均与管道同步移动,使得裁切机构4与管道水平移动方向相对静止;

30.外部液压设备通过底座41供压推动液压推杆42上升,使得弧形筒6通过双弧回形杆63和支撑板64向上推动锯片机65移动,并使得锯片机65切割管道侧壁,通过集油管67和输油管66改变弧形筒6内压差,使得弧形活塞柱62带动双弧回形杆63绕管道轴线移动,则使得管道与锯片机65相对转动,则锯片机65能够快速截断管道;

31.管道截断完成后,截断管道远离夹持随动机构5的一端失去支撑下落,则使得截断管道从管架14上滑入下料口12内并滑出,底座41移动至第一位置传感器15处,则第一位置传感器15检测到信号,使得外部液压设备通过底座41减压带动液压推杆42下降,使得弧形筒6通过双弧回形杆63和支撑板64带动锯片机65下移脱离管道,且液压缸53控制夹持液压杆54返回,则使得两个弧形夹板55松开管道,则夹持随动机构5和裁切机构4失去推力,则电磁滑轨16推动裁切机构4和夹持随动机构5复位,如此反复,能够将较长管道切断成多个定长管道。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1