一种用于LNG薄膜舱内绝缘模块安装的机械车的制作方法

一种用于lng薄膜舱内绝缘模块安装的机械车

技术领域

1.本发明属于液化天然气设备技术领域,涉及lng薄膜舱的安装技术,具体涉及一种用于lng薄膜舱内绝缘模块安装的机械车。

背景技术:

2.lng(液化天然气)薄膜舱是用于存储液化天然气的设备,其作用在于存储和运输液化天然气,由于液化天然气的特殊性质,对于薄膜舱的要求非常高,比如必须具备极好的绝缘性,所以薄膜舱内需要安装绝缘模块,通过绝缘模块拼接形成绝缘层效果,绝缘模块的安装是薄膜舱的重要建造过程,现有的方法是通过使用环氧树脂将绝缘模块粘连到舱壁上,所以必须在胶水粘稠前安装到位,绝缘模块的安装节奏及精度直接关系到施工的进度和质量。

3.现在的安装方式是安装人员通过脚手架在高空进行作业,这种方式在整个操作过程中存在诸多弊端,具体如下:

4.1、由于绝缘模块一般体积较大,需要升级装置将绝缘模块上升至指定高度,然后在多个安装人员的操作控制下,才能把绝缘模块安装在舱壁上的指定位置,由于脚手架上操作空间有限,所以导致安装人员需要耗费较多的时间完成操作,费时费力,安装效率低下。

5.2、由于绝缘模块一般重量较大,最重的可以达到约400kg,这使得脚手架的承载压力非常大,整个安装过程中,具备较大的事故风险。

6.3、由于薄膜舱内部结构的关系,绝缘模块通常分为平面绝缘模块、90度绝缘模块和135度绝缘模块,平面绝缘模块安装后相对容易一点,而90度绝缘模块和135度绝缘模块由于处于角落位置,操作空间更加小,再加上人为的控制方式,90度绝缘模块和 135度绝缘模块在安装过程中往往难以保持位置稳定,这样便导致最后安装的精度较差,直接影响了整体的安装效果,更麻烦的是,一旦精度太差,需要拆除重新安装绝缘模块,这将是一个非常繁琐的过程,直接影响了薄膜舱的整体建造进度。

技术实现要素:

7.发明目的:为了克服现有技术中存在的不足,提供一种用于lng薄膜舱内绝缘模块安装的机械车,其采用机械控制的方式代替了现有的人为控制安装绝缘模块的方式,能够适应于各种绝缘模块的安装,提高了安装效率,提升了安装的稳定性,保证了极高的安装精度,确保了安装效果,不但提升了薄膜舱的整体建造进度,而且消除了绝缘模块安装过程中存在的安全隐患。

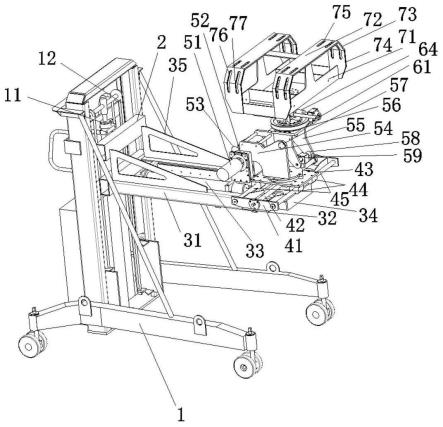

8.技术方案:为实现上述目的,本发明提供一种用于lng薄膜舱内绝缘模块安装的机械车,包括车体、设置于车体上的液压升降机构、配合设置在液压升降机构上的纵向移动支撑架、设置于纵向移动支撑架上的前后移动机构、设置于前后移动机构上的左右移动机构、设置于左右移动机构上的上下翻转机构、设置于上下翻转机构上的平面旋转机构和连接设

置在平面旋转机构上的机械抓手;

9.所述前后移动机构包括两个伸缩柄套、两个内插式可伸缩柄、前后移动支撑块和长行程气缸,两个伸缩柄套固定在纵向移动支撑架上,两个内插式可伸缩柄分别插入配合在两个伸缩柄套内,前后移动支撑块固定在两个内插式可伸缩柄之间,所述长行程气缸设置在两个伸缩柄套之间,所述长行程气缸连接着前后移动支撑块;

10.所述左右移动机构包括两个第一连接板、设置于两个第一连接板之间的第一丝杆和螺纹配合在第一丝杆上的左右移动板,两个第一连接板分别连接在两个内插式可伸缩柄上;

11.所述上下翻转机构包括第一驱动马达、齿轮箱、第二丝杆和翻转执行装置,所述第一驱动马达、齿轮箱、第二丝杆和翻转执行装置均设置于左右移动板上,所述第一驱动马达连接着齿轮箱,所述齿轮箱配合在第二丝杆上,所述第二丝杆连接着翻转执行装置用于带动翻转执行装置执行翻转动作;

12.所述平面旋转机构包括圆盘齿轮、第三丝杆、配合在第三丝杆上的丝杆轴、第二驱动马达,所述圆盘齿轮和第二驱动马达设置于翻转执行装置上,所述第三丝杆连接着第二驱动马达,所述丝杆轴与圆盘齿轮的外齿条相配合用于驱动圆盘齿轮旋转;

13.所述机械抓手设置于圆盘齿轮上,所述机械抓手用于抓取固定住绝缘模块。

14.进一步地,所述液压升降机构包括液压顶升油缸和设置于液压顶升油缸上的升降牵引链条,所述纵向移动支撑架设置在升降牵引链条上。

15.进一步地,所述伸缩柄套和纵向移动支撑架之间设置有升降加强臂,能够提升结构连接强度。

16.进一步地,两个第一连接板之间设置有两个滑轨,所述左右移动板的底部设置有与滑轨相匹配的滑块,所述左右移动板通过滑块配合在两个滑轨上。

17.进一步地,所述翻转执行装置包括两个固定板、两个联动板和一个支撑安装板,所述支撑安装板固定在两个联动板顶部,两个固定板之间设置有转轴,两个联动板配合在转轴上,两个联动板的端部之间设置有销轴,所述销轴上配合设置有第二丝杆轴块,所述第二丝杆轴块连接着第二丝杆,所述第二丝杆用于拉动第二丝杆轴块。

18.进一步地,所述圆盘齿轮安装设置于支撑安装板上,所述支撑安装板上设置有两个丝杆连接块,所述第三丝杆配合在两个丝杆连接块上。

19.进一步地,所述机械抓手包括底架和设置于底架上的两个固定架,所述固定架由顶板、两个斜板和两个侧板组成,所述顶板上开设有与平面绝缘模块对应匹配的平面螺槽开口,所述斜板上开设有与斜面绝缘模块对应匹配的斜面螺槽开口,所述侧板上开设有与垂直面绝缘模块对应匹配的垂直面螺槽开口。

20.进一步地,两个斜板分别设置于顶板两端,两个侧板分别设置于两个斜板底部,斜板和顶板之间的角度为135度,侧板和顶板之间的角度为90度。

21.有益效果:本发明与现有技术相比,采用机械控制的方式代替了现有的人为控制安装绝缘模块的方式,具备如下优点:

22.1、能够通过机械车一次性完成绝缘模块的安装操作,无需人为进行接触控制,解决了现有人为接触控制存在的操作空间小、控制难度大的问题,有效减少了安装时间,提高了绝缘模块的安装效率。

42和螺纹配合在第一丝杆42上的左右移动板43,两个第一连接板41分别连接在两个内插式可伸缩柄32上,两个第一连接板41之间设置有两个滑轨45,左右移动板43的底部设置有与滑轨45相匹配的滑块44,左右移动板43通过滑块44配合在两个滑轨45 上,左右移动板43的下方设置有移动板丝杆轴(图上未显示),第一丝杆42配合穿过移动板丝杆轴,第一丝杆42可通过驱动马达或者伺服电机进行控制转动,从而带动左右移动板43在两个滑轨45上移动。

43.上下翻转机构包括第一驱动马达51、齿轮箱52、第二丝杆53和翻转执行装置,翻转执行装置包括两个固定板54、两个联动板55和一个支撑安装板56,支撑安装板56 固定在两个联动板55顶部,两个固定板54固定在左右移动板43上,两个固定板44之间设置有转轴57,两个联动板55配合在转轴57上,两个联动板55的端部之间设置有销轴58,销轴58上配合设置有第二丝杆轴块59,齿轮箱52设置于左右移动板43上位于两个固定板54之间,第一驱动马达51连接着齿轮箱52,齿轮箱52配合在第二丝杆 53上,第二丝杆轴块59连接着第二丝杆53,第二丝杆53用于拉动第二丝杆轴块59带动翻转执行装置执行翻转动作;

44.平面旋转机构包括圆盘齿轮61、第三丝杆63、配合在第三丝杆63上的丝杆轴64、第二驱动马达62,圆盘齿轮61安装设置于支撑安装板56上,支撑安装板56上设置有两个丝杆连接块65,第三丝杆63配合在两个丝杆连接块65上,第二驱动马达62连接着第三丝杆63,丝杆轴64与圆盘齿轮61的外齿条相配合用于驱动圆盘齿轮61旋转;

45.机械抓手包括底架71和设置于底架71上的两个固定架,固定架由顶板72、两个斜板73和两个侧板74组成,顶板72上开设有与平面绝缘模块对应匹配的平面螺槽开口 75,斜板73上开设有与斜面绝缘模块对应匹配的斜面螺槽开口76,侧板74上开设有与垂直面绝缘模块对应匹配的垂直面螺槽开口77,两个斜板73分别设置于顶板72两端,两个侧板74分别设置于两个斜板73底部,斜板73和顶板72之间的角度为135度,顶板72和侧板74之间的角度为90度,底架71安装于圆盘齿轮61上。

46.前后移动机构的运作原理为:通过长行程气缸33的伸缩可控制前后移动支撑块34 进行前后移动,内插式可伸缩柄32在伸缩柄套31内的伸缩提供了前后移动支撑块34 的前后移动空间,并且起到了导向作用,使得前后移动支撑块34的移动更加稳定和精确。

47.左右移动机构的运作原理为:通过驱动马达或者伺服电机控制第一丝杆42转动,由于第一丝杆42和左右移动板43的下方的移动板丝杆轴的配合关系,使得第一丝杆42 的转动能够带动左右移动板43沿着两个滑轨45进行移动,具体的移动方向可通过控制第一丝杆42的转动方向来控制。

48.为了更好的体现机械车的上下90度翻转功能,提供如图6所示的翻转状态示意图,具体的翻转原理为:通过第一驱动马达51控制齿轮箱52转动,使得齿轮箱52驱动第二丝杆53移动,从而改变第二丝杆轴块59的位置,第二丝杆轴块59能够通过销轴58 拉动两个联动板55,从而起到上下90度翻转功能,如图6中所示,机械抓手原本朝上,通过第二丝杆53拉动第二丝杆轴块59和销轴58,使得两个联动板55发生转动,最大可实现90度的翻转。

49.为了更好的体现机械车的360度平面旋转功能,提供如图7所示的翻转状态示意图,具体的旋转原理为:第二驱动马达62驱动第三丝杆63转动,从而使得丝杆轴64,由于丝杆轴64和圆盘齿轮61上的外齿条的配合关系,能够带动圆盘齿轮61转动,从而实现了圆盘齿轮61可360度转动,也就是实现了机械抓手的可360度转动,具体的转动角度可通过第二

驱动马达62控制丝杆轴64的转动角度实现精确控制。

50.为了更好的体现机械车中机械抓手的特殊功能,提供了图8~图10的示意图,可见机械抓手能够分别有效固定住90度绝缘模块100、135度绝缘模块101和平面绝缘模块 102,图8中针对90度绝缘模块100的特殊结构,90度绝缘模块100上具备多个90度的螺柱,机械抓手上的平面螺槽开口75和垂直面螺槽开口77能够正好对应上垂直的螺柱,这样便可通过螺母将90度绝缘模块100有效固定在机械抓手上;同理,135度绝缘模块101上的螺柱与机械抓手上的平面螺槽开口75和斜面螺槽开口76对应,如图9所示,可以通过螺母将135度绝缘模块101有效固定在机械抓手上;同理,平面绝缘模块 102上的螺柱与机械抓手上的多个平面螺槽开口75对应,如图10所示,可以通过螺母将平面绝缘模块102有效固定在机械抓手上。

51.为了验证本发明所提供机械车的实际效果,本实施例中以图11所示的90度绝缘模块为例,通过机械车将90度绝缘模块安装到图13所示的lng薄膜舱中,具体的安装流程为:

52.1)首先将90度绝缘模块如图8所示安装到机械手上;

53.2)然后工作人员将机械车推至lng薄膜舱内指定位置,通过液压顶升油缸11上的升降牵引链条12带动纵向移动支撑架2上下移动,将90度绝缘模块上升至指定高度;

54.3)通过长行程气缸33控制90度绝缘模块的前后位置,将90度绝缘模块调至合适的前后位置;

55.4)根据薄膜舱内的安装位置,通过伺服电机控制第一丝杆42转动,使得左右移动板43移动,将90度绝缘模块的左右位置进行调整;

56.5)通过上下翻转机构来调整90度绝缘模块的上下安装角度;

57.6)通过平面旋转机构对90度绝缘模块进行旋转,调整90度绝缘模块的平面安装角度;

58.7)根据实际情况再独立实行步骤2)~6),实现安装位置的精确控制,最终将90 度绝缘模块安装到薄膜舱内指定位置。

59.本实施例通过上述方式同样可以将图12所示的平面绝缘模块安装到薄膜舱内指定位置。

60.本次实施例所安装的90度绝缘模块和平面绝缘模块的重量均接近400kg,整个安装过程中机械车保持稳定状态,能够有效实现对于90度绝缘模块和平面绝缘模块的各个角度控制,实现精确、稳定的安装作业,且全程无需使用到脚手架和人为辅助安装,安装的效率有了大幅提升,且消除了安全隐患,保证了施工的安全性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1